磨加工主动量仪移动测量功能的技术研究

高 方,张琳娜,郑 鹏,徐金虎

(郑州大学机械工程学院,河南郑州 450001)

0 引言

磨加工主动量仪是用于磨床上的在线测量设备,其采用的是比较式的测量监控方法,即在机械加工过程中,测量装置始终监测着工件的尺寸变化,并实时将数据传递给控制仪,控制仪根据已设定好的参数(粗磨、精磨、光磨、到尺寸等)发出信号给磨床控制系统,机床随即进行相应的动作,形成完整的闭环控制,从而提高磨削的精度[1-2]。

在磨削加工中经常会遇到多台阶的轴类零件,这类零件不仅要求各个台阶外圆的尺寸误差小,而且常常对各台阶轴的同轴度有较高要求,工艺上总是希望在一次安装中磨削完毕,所以这就要求主动量仪要具备完善的移动测量功能[3]。但是国内的产品在移动测量功能上存在着可移动尺寸小、精度不高的缺陷,有的甚至没有移动测量功能,因此开发一种具有可靠的移动测量功能的主动量仪对阶梯轴类零件加工精度和效率的提高具有重要意义[4]。

1 主动量仪移动测量功能原理及方案

在原有主动量仪产品和技术的基础上,提出了以移动测量电路和软件控制系统为基础的基准自动切换多台阶尺寸测量技术,该技术使主动量仪具有完善的移动测量功能。

1.1移动测量原理

磨床对阶梯轴类零件进行磨削加工时,在磨削加工前要先安装标准校对规,对阶梯轴的每个台阶的测头零位和传感器测头的倍率进行调整,并将每个台阶的零位电压和倍率值存放入后台数据库中,在磨削加工时从后台数据库中调用相应台阶的零位电压和倍率值,以便完成测头在对每个台阶测量时的自动调零。

1.2移动测量功能的实现方案

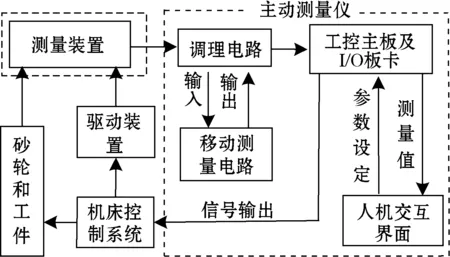

主动量仪实现移动测量功能的关键技术是移动测量电路板的设计和软件控制程序设计,图1为主动量仪系统框图,由图1可知,移动测量电路板与调理电路板和I/O板卡相互连接。工件尺寸参数的变化量经电感式传感器测头转化为电感的变化量输送到调理电路转换成电压值,测得的电压值要传送到2个地方,一个是到工控主板的后台运行程序,在程序中经过一系列的数据处理,在人机界面中显示出来;另一个是到移动测量电路板中,该电路板能够根据预先存放在后台数据库中的每个台阶的调零电压对测量阶梯轴台阶的电压值进行自动调零,再把调零后的值返回到信号调理电路中,然后传送给工控主板用于控制信号输出和人机界面的显示[5-6]。

图1 主动量仪系统框

2 移动测量功能的硬件电路设计

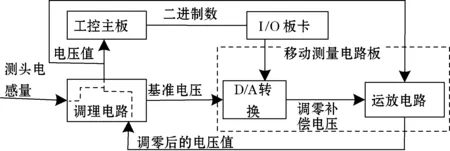

主动量仪移动测量电路板主要有2个组成部分:数/模转换电路和运放电路,二者和调理电路、I/O板卡等之间的关系如图2所示。测头电感量经调理电路得到电压值,一方面传送给移动测量电路中的运放电路作为反相输入信号,另一方面传送给工控主板里的后台运行程序进行一系列数据处理,由工控主板上的I/O板卡传送给D/A转换芯片转换成模拟电压值作为运放电路的正相输入信号[7-9];两信号经运放处理后返回调理处理电路,从而完成一个台阶测头的调零。

图2 移动测量功能电路设计图

2.1数/模转换电路的设计

数/模转换电路主要由双12位数字/模拟转换芯片及其外围电路组成,其主要电路原理图如图3所示。数/模转换芯片的部分端口和I/O板卡的部分端口相连接,控制程序可以通过控制I/O板卡上端口的高低电平从而控制数/模转换芯片相应端口的高低电平,从而实现数字模拟转换。

图3 数字/模拟转换电路图

数/模转换芯片有2个模拟量输出OUTA和OUTB,Vrefa和Vrefb为两个基准电压,均为2.7 V,由调理电路提供;数字量是12位的二进制数VInput,由I/O板卡向数/模转换芯片传送,故可知式(1)即数字模拟转换公式:

(1)

式中:VOutput为输出的模拟量电压。

I/O板卡分低四位、中四位、高四位共3次将其传送给数/模转换芯片的DB0~DB3端口,而低、中、高位依次传送的顺序是由A0,A1两个端口的输入控制的。

总的来说,后台程序通过控制I/O板卡的相应端口进而控制数/模转换芯片的A0,A1两个端口使12位的二进制数传送到数/模转换芯片中,然后通过控制A2端口确定模拟量输出的端口(具体见表1),从而将模拟值传输到下一步进行运算。

表1 数/模转换芯片输出模拟量控制表

2.2运放电路的设计

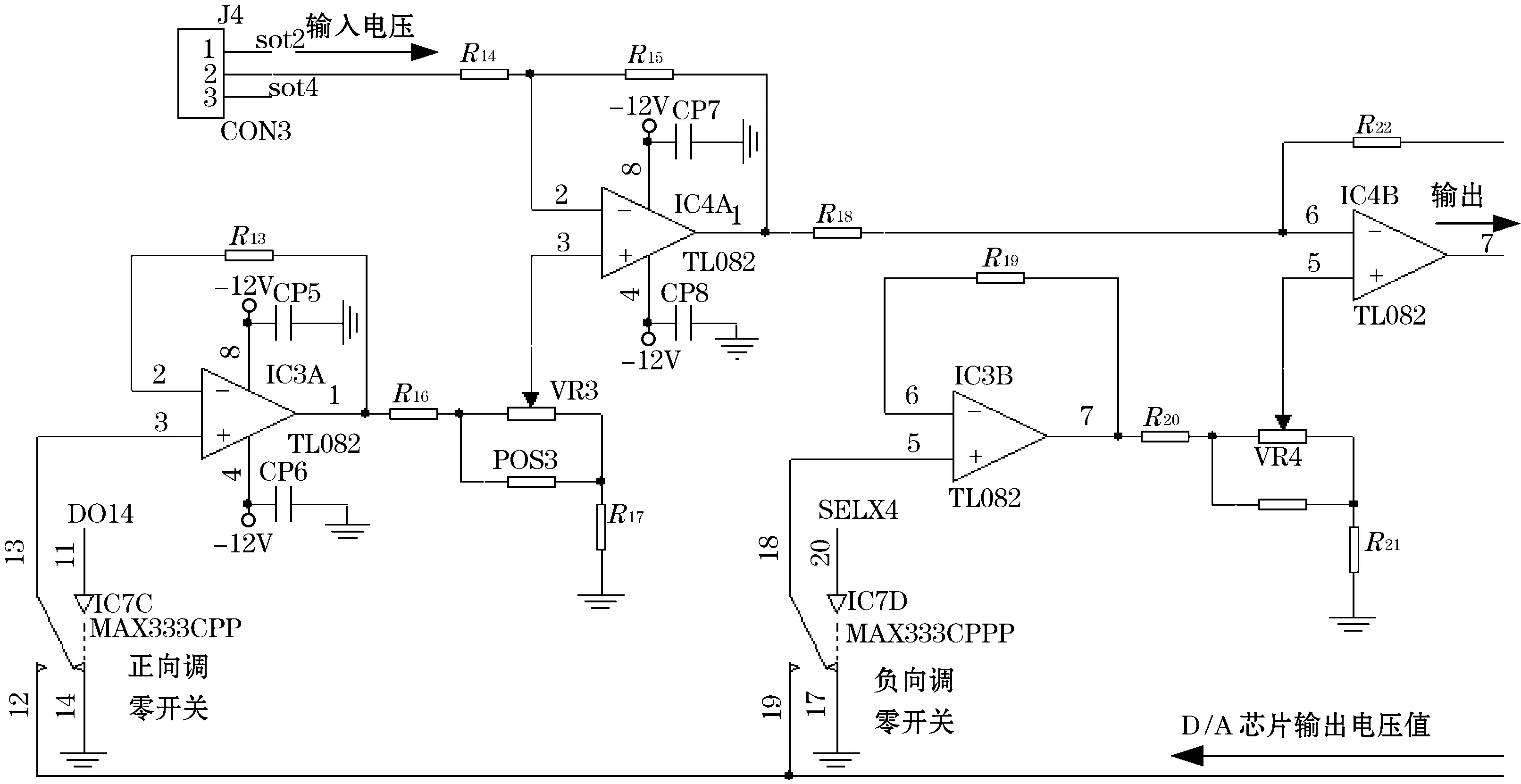

该部分电路主要由J-FET双运算放大器TL082和四元组单刀双掷模拟开关MAX333CPP以及一些外围电路组成,如图4所示。MAX333CPP模拟开关部分端口和I/O板卡部分端口相连接,后台程序可通过控制I/O板卡的相应端口控制模拟开关MAX333CPP中的正向调零开关和负向调零开关的断开和闭合,这两种开关必定有一个断开有一个闭合。

图4 运放电路原理图

TL082能同时对2组数据进行运算放大处理,在电路中正向输入端、负相输入端的连接方法不同时,输出端的输出值也会不同,TL082输出端共有3种输出结果:放大运算、反向运算和减法运算。由于要进行调零处理的测头测量值有正负之分,所以后台控制程序就会通过控制MAX333CPP模拟开关的状态进行不同的操作。当测头测量值为正值时,正向调零开关闭合,调零补偿电压先放大运算后与测头测量值进行减法运算,结果经一次反向处理后输出到调理电路中;当测头测量值为负值时,测头测量值先反向处理,后与放大处理后的零位补偿电压进行减法运算,结果直接输出到调理电路中。

3 软件设计

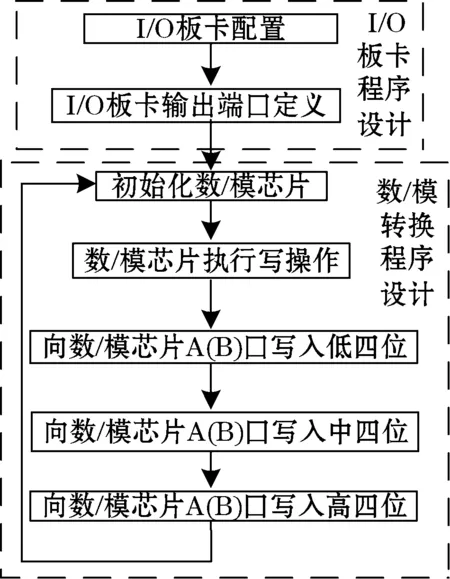

软件程序设计是为数/模转换电路提供12位的二进制数,并且将二进制数按一定顺序提供给数/模转换芯片,以便进行数字模拟转换。由于主动量仪后台运行程序是用VB 6.0完成的,故该部分程序也选用该语言进行软件设计。程序设计主要包括2个部分:I/O板卡程序设计和数/模转换程序设计,程序流程图如图5所示。

3.1I/O板卡程序设计

程序设计中首先对I/O板卡进行配置,然后对I/O板卡要用到端口的定义和初始化,使后台程序能对I/O板卡的端口进行置0或置1的操作,从而能把二进制形式的零位补偿电压传送到I/O板卡为后面数/模转换程序设计提供前提。

3.2数/模转换程序设计

该部分程序就是设计时序,程序能够按一定顺序通过控制I/O板卡相应端口从而对数/模转换芯片相应端口进行控制。首先对数/模转换芯片各个端口初始化,其次是使数/模转换芯片进入写操作状态,然后是对数/模转换芯片分别写入12位二进制的零位补偿电压的低四位、中四位和高四位。这就完成一个二进制数的向数/模转换芯片传输的过程,然后进入到下一个数据的传递形成一个循环。

图5 程序流程图

4 试验与分析

以具有3个台阶的阶梯轴为例,对其磨削加工过程进行试验与分析。主动量仪的人机交互界面是用组态王(KingView)设计的,后台的软件控制程序是VB6.0编写的,二者之间的数据传递主要是通过配方管理系统。

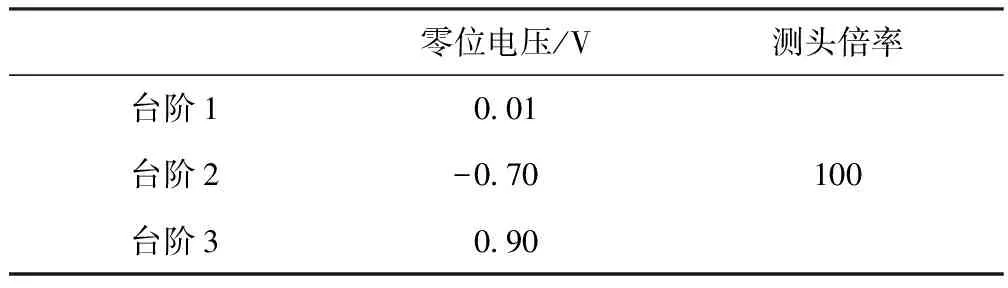

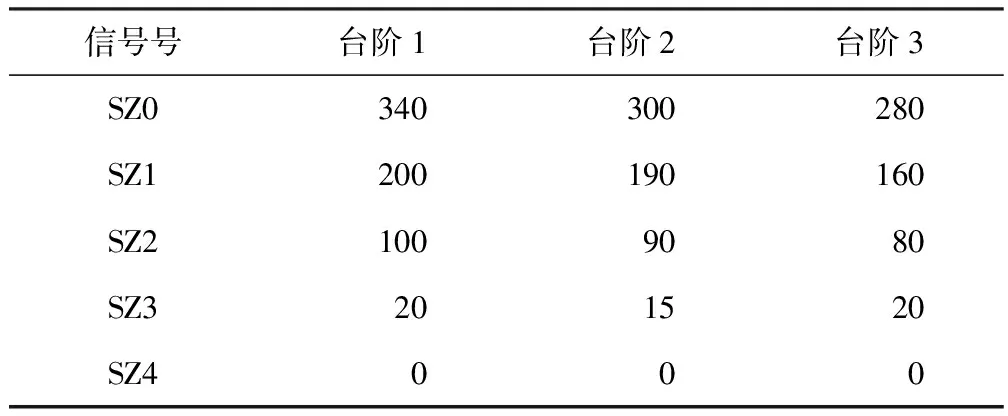

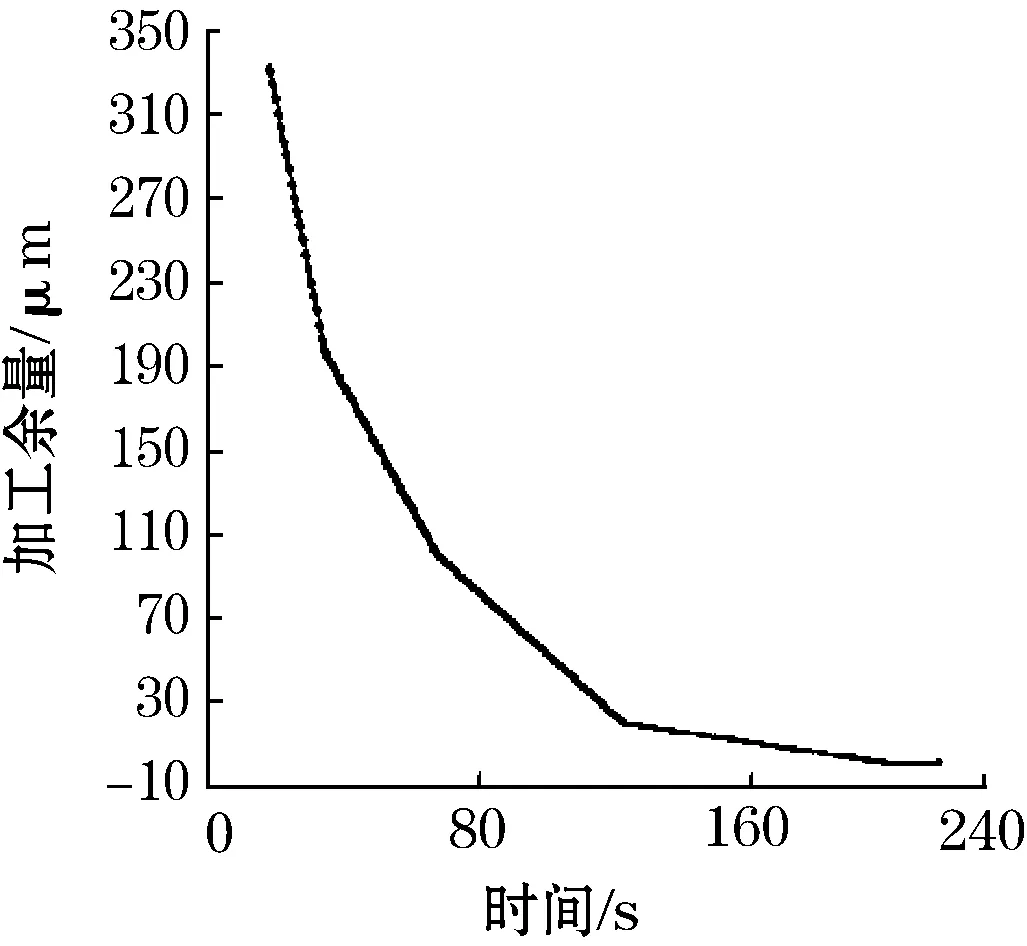

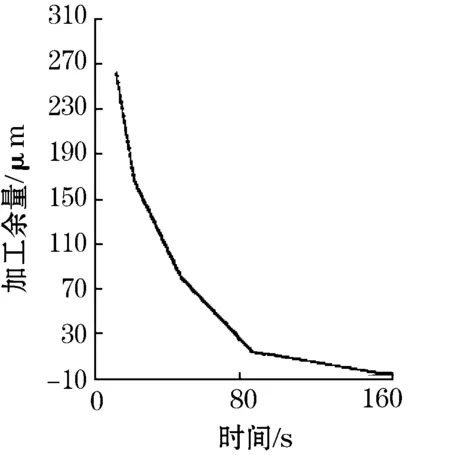

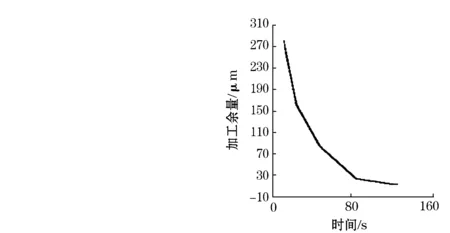

在磨削加工前装入标准校对规,通过移动测量人机交互界面进行各个台阶的零位电压和倍率的调整,得到的数据被存放在配方中,如表2所示。然后设定各个台阶磨削过程中的信号点如表3所示,每个台阶都有SZ0~SZ4共5个信号点,信号点中的数字是加工余量的尺寸,用来控制加工进程分别是粗磨、半精磨、精磨、光磨、到尺寸,然后装入待加工件进行磨削加工,记录下每个台阶的加工轨迹如图6所示,从图6可以看出,各个台阶的磨削完成时的加工余量并不是预先设定的到尺寸值,而是与各个台阶的零位尺寸相符合(零位尺寸=零位电压×测头倍率)。故可得出结论:基准自动切换多台阶尺寸测量技术能实现移动测量功能。

表2 每个台阶的零位电压和倍率

表3 每个台阶的信号点设定 μm

(a)台阶1

(b)台阶2

(c)台阶3

5 结束语

基于基准自动切换多台阶尺寸测量技术,利用软硬件结合的方法,使磨加工主动量仪具备了移动测量功能,填补了国内主动量仪在移动测量功能在尺寸可变化范围小、测量精度低和需要停机才能完成调零等方面的不足。目前,该技术已经应用在本院所开发的一款新型磨加工主动量仪上,已经进行了试验,在对阶梯轴磨削加工时,新型主动量仪一次安装无需停机就能完成所有台阶的在线测量和监控。因此,该技术对提高磨削加工多台阶轴类工件的工作效率和加工的精度和主动量仪的研究和开发有重要的意义,并具有广阔的应用前景。

参考文献:

[1]王鸿伟.磨加工过程中的主动测量仪.轴承,2004(4):32-34.

[2]郭寒军.嵌入式智能主动测量仪的研究与开发:[学位论文].江苏无锡:江南大学,2008.

[3]刘文芳,李为民.多阶外圆磨削的在线测控.机械,1996(23):39-43.

[4]童敏,王陆萱,马继光.磨削过程中表面粗糙度的在线测量系统.仪表技术与传感器,1999(6):37-39.

[5]YANDAYAN T.BURDEKIN M.In-process dimensional measurement and control of workpiece accuracy.Elsevier Science,1997:1423-1439.

[6]WONG P,LI K Y.In-process roughness measurement on moving surfaces.Elsevier Science,1999,543-548.

[7]周自波.外圆磨在线检测应用系统的硬件研究与开发:[学位论文].成都:四川大学,2005.

[8]崔陆军,尚会超,张国辉.在线外磨圆表面连续测量仪.仪表技术与传感器,2012(3):38-40.

[9]祁传琦,朱利强,郭俊杰,等.基于DSP的智能主动量仪设计.仪器仪表学报,2003(24):208-209.