差压式空气泄漏检测仪的研究与设计

吴 帅

(沈阳金科精密仪器设备有限公司,辽宁沈阳 110136)

0 引言

泄漏检测主要是检测工件密封容腔的密封性能。如汽车发动机缸体、缸盖及发动机总成都有密封性要求。泄漏检测对保证产品的质量起着至关重要的作用。

泄漏是绝对的,不漏则是相对的。泄漏检测技术中所指的“漏”的概念,是与最大允许泄漏率的概念联系在一起的。对于压力系统来说,只要系统的压力降能维持在所允许的值以下,不会影响系统的正常操作,即使存在泄漏,同样也可以认为系统是不漏的。

我公司自主开发设计了一种差压式空气泄漏检测仪。克服了原始的浸水目测气泡法无法检测小泄漏、后续防锈、烘干等工艺成本高、无法实现自动化等的主要缺点,同时克服了压力测试法测试精度低、测试时间长、易受温度或变形影响、传感器互换性差等的主要缺点,以其高精度、低成本、高耐压、可实现自动化等优点成为迄今为止有效、实用的泄漏检测仪器。

1 差压检测工作原理

以压缩空气作为检测介质,使用无泄漏的工件作为标准件,同时给被测件和标准件加压,通过高精度差压传感器作为感压元件,测出被测件和标准件的压力差,从而判断被测件是否泄漏及泄漏率的大小。

泄漏率是指泄漏到大气当中的空气体积流量,根据波义耳定律和体积流量公式可以将差压值换算成泄漏率。

式中:Q为泄漏率,mL/min;Ve为等效内容积,mL;Δp为差压值,Pa;t为检测时间,s.

其中,等效内容积是指测试中产生了差压后的容积,包括被测件和配管的容积、测试仪内容积、因被测件或差压传感器的内压所引发的容积变化。

Ve=Vw+Vt+[KS(1+VW/VM)+KW](101.3+P)

式中:VW为被测件和配管的容积,mL;VM为标准件和配管的容积,mL;Vt为测试仪内容积,mL;P为测试压力,kPa;KS为因压力引起的传感器的容积变化率,mL/kPa;KW为因压力引起的被测件的容积变化率,mL/kPa.

在测试过程中,变形和温度对测试有较大影响。所以在产品设计时减小密封垫的尺寸、合理设计O型密封圈槽尽量减小弹性密封件变形影响,增加散热窗、贴装隔热纸避免电源、电磁阀等发热器件对阀体及传感器的影响。在产品使用时应避免环境温度场的变化,被测件带有一定温度时必须放置至室温方可进行测试,由于绝热充气导致的被测件内部瞬间温升需要一定的平衡时间,当温度稳定后方可进行测试。安装标准件可有效消除两侧温度及变形影响。

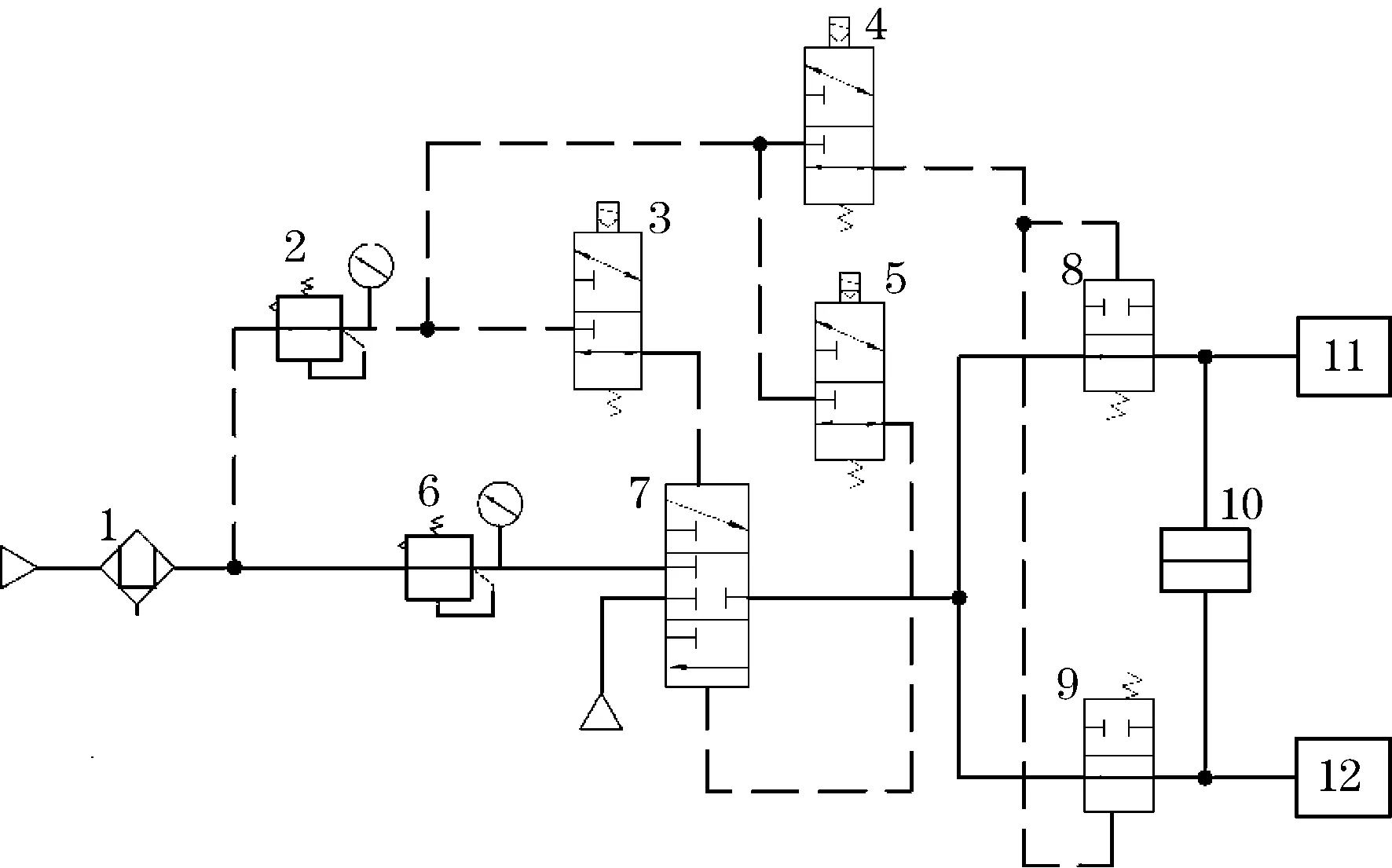

2 气动回路工作原理

所设计的气动回路工作原理如图1。图中实线部分是工作气路,虚线部分是控制气路。减压阀2调节控制回路的压力,减压阀6调节工作回路压力。气动回路的一个完整测试周期分为加压、平衡、检测和排气4个行程。电磁阀3通电,气动阀7正向动作,对被测件和标准件充气,进入加压行程;充气至检测压力后,电磁阀4通电,气动阀8、9动作,电磁阀3断电,气动阀7复位,被测件和标准件形成各自独立的密封腔,进入平衡行程;平衡一定时间后,差压传感器检测两个密封腔内的压力差,进入检测行程;检测结束后,电磁阀4断电,气动阀8、9复位,电磁阀5通电,气动阀7反向动作,被测件和标准件进入排气行程。

1-过滤器;2、6-减压阀;3、4、5-二位三通电磁阀;7-三位三通气动阀;8、9-二位二通气动阀;10-差压传感器;11-标准件;12-被测件。

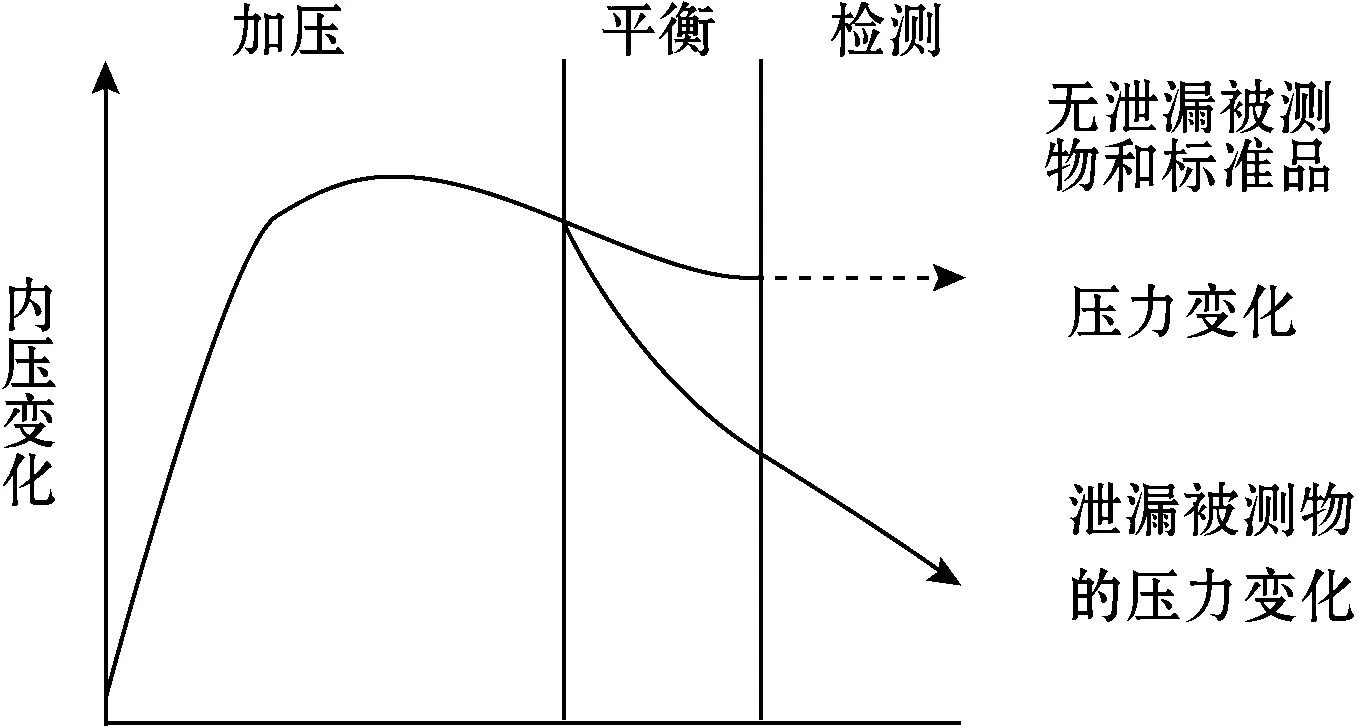

被测件内压变化如图2。加压行程属于绝热压缩,压力快速达到设定压力,气体温度瞬间升高,但不与外界进行热交换,加压时间与被测件腔体大小有关;平衡行程时气体分子与被测件内表面不断冲击进行热交换,温度、压力逐渐趋于稳定,平衡时间与被测件形状、材质、空间大小有关,平衡时可检测工件大泄露;检测行程可检出小泄漏,泄漏时的内压变化曲线成线性变化。

图2 内压变化

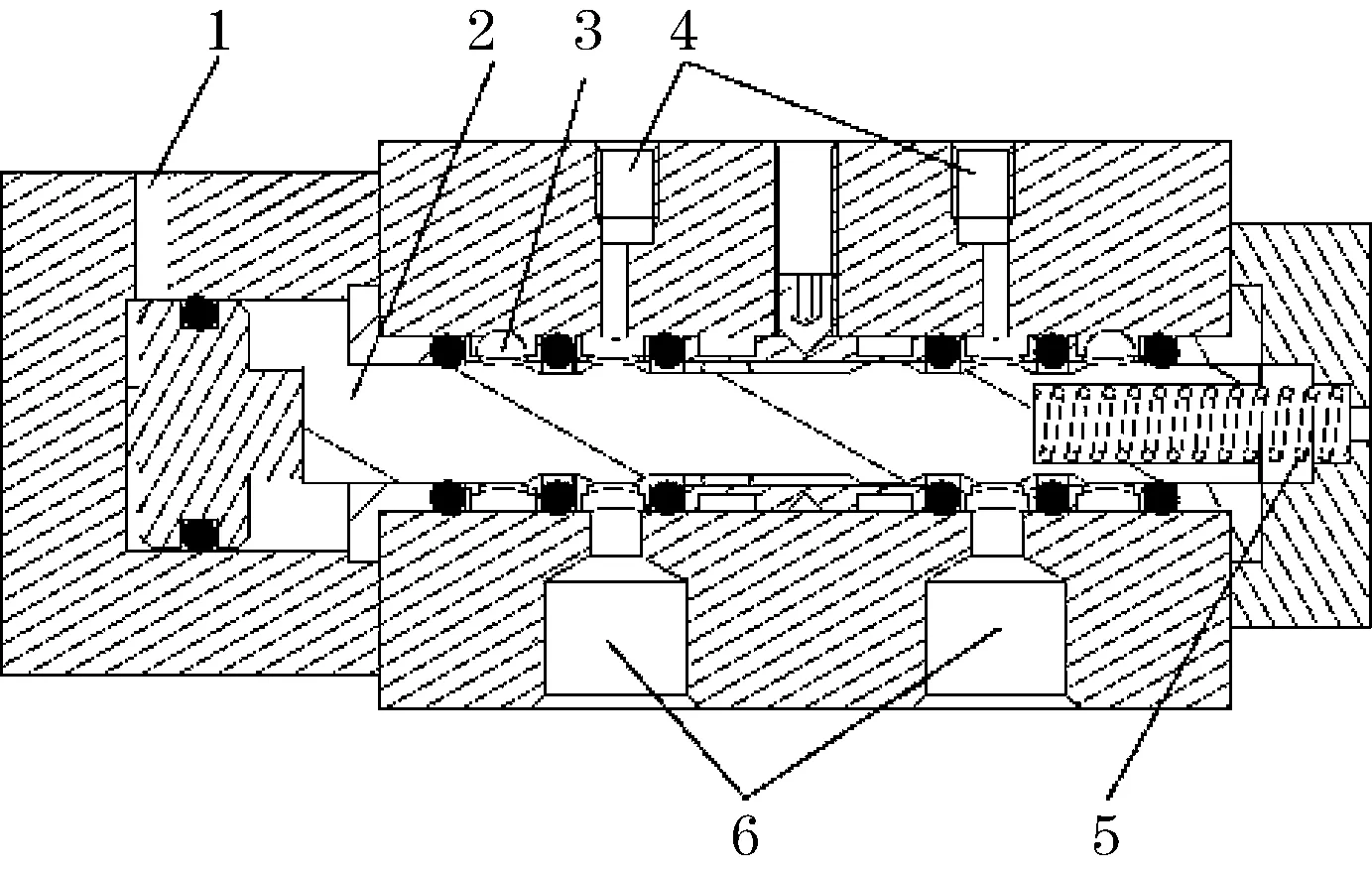

3 气动阀的设计与工作原理

现有的检测仪中,多采用2个电磁阀封闭被测腔和标准腔,由于电磁阀响应时间不可能完全一致,所以很难实现真正的同步截止,而且由于发热量不同会影响测试结果,经过计算,对一个无变形的被测件施加压力为50 kPa的压缩空气,在检测过程中,被测件内的空气温度由20 ℃上升或下降1 ℃,则被测件腔体内的压力将上升或者下降大170Pa,可见温度变化对测试的影响较大。气动阀的设计是将图1中的7、8、9集成在一起,气压驱动可以完全克服电磁阀弊端。气动阀主要结构如图3,同步截止阀对应于图1中的阀8、9,充放气阀对应于图1中的阀7。其中1、7、14分别接图1中阀4、3、5出气口,4接差压传感器的取压口,6接被测件和标准件,10为检测气体进气口,接图1中阀6出气口,13为检测气体排气口,10与4、6、3、9、13在气动阀体内部相互导通,各行程通过阀芯动作使O型密封圈起到不同的密封状态。

(a)同步截止阀

一个测试周期的工作过程为:待机时,阀内各零件的初始位置如图3所示,由于弹簧力的作用,充、放气阀左端(加压端)封闭,右端(排气端)打开,同步截止阀处于导通状态,差压传感器与大气导通。加压时,7口进气,阀芯8克服弹簧11的弹簧力右移,阀芯豁口移至O型密封圈处,左端(加压端)打开充气,阀芯8同时推动阀芯12右移,阀芯豁口移出O型密封圈,右端(排气端)封闭,切断排气口;平衡时,1口进气,截止阀芯克服弹簧5的弹簧力右移,阀芯豁口移出O型密封圈,同步截止阀处于截止状态,被测件及标准件腔各自封闭,7口同时停止给气,弹簧11推动阀芯8左移,充气端回到封闭状态,平衡一段时间后进行检测。排气时,1口停止给气,弹簧5推动阀芯2左移,同步截止阀回到导通状态,14口同时进气,阀芯12左移,阀芯豁口移回O型密封圈处,进行排气,阀内各零件恢复到初始位置。

4 泄漏检测仪的组成

泄漏检测仪由控制系统、测量系统、气动回路组成。控制系统是检漏仪的核心部分,接收来自操作人员或者上位机PC的指令,设置检测工作的要求,通过I/O接口控制气动回路电磁阀的开、闭,对测量系统进行数据采集、转换,输出被测件合格与否的信息,进行声光报警及液晶屏显示。测量系统由高精度差压传感器、放大器、高速A/D转换回路等部分组成。气动回路由气源部分、同步截止、充放气集成阀及管路部分组成,阀体集成度高、结构紧凑、设计巧妙。

5 结论

我公司自主开发设计的差压式空气泄漏测试仪采用了集成度高的气动阀组、高精度差压传感器及优秀的控制系统,可以实现两腔同时充、放气,克服了电磁阀不能同步及温差的弊端,测试准确可靠,外观精致小巧,界面友好方便。

参考文献:

[1]徐烨.泄漏检测技术的原理与应用.柴油机设计与制造,2004,4(109):36-37.

[2]徐炳辉.气动手册.上海:上海科学技术出版社,2005:308-309.

[3]迟家欣.密封性及泄漏的自动检测技术.组合机床与自动化加工技术,1999(10).

[4]卢飒.密封件气密性的智能检测方法研究.自动化与仪表,2003(5):17.