利用时间历程法分析钻机井架的瞬态响应

张艳艳 河南交通职业技术学院

利用时间历程法分析钻机井架的瞬态响应

张艳艳 河南交通职业技术学院

依据JJ300/43—A型井架的实际工况,通过建立井架有限元模型,运用时间历程分析方法,依托大型有限元分析软件对其进行动态响应计算,求解顶部节点不同方向的动力响应。如果冲击载荷是瞬时的,短时时间间隔内位移存在一定程度波动,幅度会随着时间间隔的变化而变化;如果冲击载荷剧烈,其响应最强烈处会出现在顶部,方向为Z向,最高值甚至会达到24.5 cm。在建立井架有限元模型时,因井架两腿与二层台和中部横梁的连接作用较弱,建模时可将二层台忽略,并对井架模型做必要简化。通过ANSYS,采用完全法进行求解得到其瞬态冲击载荷后的结构动力学响应。

时间历程;ANSYS;瞬态响应;载荷

石油钻机井架是钻采中的重要设备,对井架结构进行力学分析可发现,其承受的的载荷有静载荷和动载荷。静载荷主要是其自身恒载,动载荷则包含了风载荷、提放钻具形成的大钩载荷、因钻机振动而形成的振动载荷,此类动载荷均会因时间而变化。现有理论对载荷的研究多着重于静力,使得时间载荷如工作时的持续性载荷与个别情况下的纵向冲击会被忽略,造成了传统分析方法存在不全面和不准确的特点。要想更加科学地设计井架以及对安全进行更准确的评定,就需要将实际载荷作为井架的动力特性研究对象,将实际载荷作为动载荷。

依据JJ300/43—A型井架的实际工况,通过建立井架有限元模型,运用时间历程分析方法[1-2],依托大型有限元分析软件对其进行动态响应计算,求解了顶部节点不同方向的动力响应,对井架的设计、维护和安全评估有一定的参考价值,对油田钻井生产具有实际意义。

1 瞬态响应分析基本原理

利用瞬态响应的基本原理可确定对各种载荷状态下井架的应变、位移以及应力等变化规律,载荷状态包括静载荷、简泻载荷和瞬态载荷,或者是它们之间的任意组合。该研究过程实际上是对微分方程的求解过程。

振动叠加法中的变换矩阵为振型矩阵,其主要方法是将振动方程组从繁到简进行变化,使相互耦合的多自由度的方程组变成等数量单个独立自由度的方程,然后对单个方程进行求解,获得的解即为结构的各阶模态;通过对该值的叠加求和来获得瞬态响应,整个过程就是对振型的叠加组合。逐步积分法则是用在离散时间点满足动力学方程的时刻t替代任意时刻满足运动方程的位移矢量,而某一时间区域,对位移、速度和加速度的关系采用某种假设,根据初始条件,依次对各点响应值进行求解。本文所采用的计算方法为振型叠加法,首先通过求解来获得某典型脉冲输入的响应,再通过叠加原理,对函数F(t)的响应进行求值。

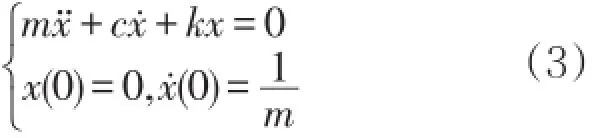

设在初始时刻,一单位冲量作用于系统,系统运动学方程为

将系统在激励作用前设定为零初始条件,即

解得

式中ωd为有阻尼时系统的振动频率。

式(4)是系统为零初始条件时受到单位脉冲的情况下得到的响应。一般情况下,对于时刻t=τ的单位脉冲,就会出现一个相位滞后的响应:

在线性系统叠加原理下,该系统任意激励F(t)下的瞬时总响应为各脉冲序列响应的叠加,即

2 井架模型

2.1 计算条件

JJ300/43—A型井架的空间结构为“A”字型,由大腿、二层平台以及附加杆件组成。大腿结构为两个等截面的空间杆件,左右两个整体又各分为4段格构式构架以及起到连接作用的连接架,大腿主弦杆选用无缝钢管Ø168 mm×8 mm,横杆和斜杆选用无缝钢管Ø95 mm×3.5 mm,在上部连接一根横梁。该井架的总高度和有效高度分别为46.398 m和37.398 m,选用弹性模量为2.1×1011N/m2、泊松比为0.3的16 Mn焊接结构钢,最大钩载为3 000 kN,井架自重为392 kN,天车重量58.320 kN,游车重量67.120 kN,水龙头重量26.487 kN,大钩重量33.452 kN。

分析钻井施工过程可发现,大钩垂直载荷为其主要载荷,井架也会振动且动力幅度是随机变化的[3]。在本次讨论中,设定两次冲击载荷的作用点均位于井架顶端,其他冲击为零。

2.2 计算模型

在建立井架有限元模型时,因井架两腿与二层台和中部横梁的连接作用较弱,建模时可将二层台忽略,并对井架模型做必要简化。根据连接形式对其进行有限元离散,斜杆、主弦杆以及横杆的空间梁单元可以采取两种空间截面beam188进行模拟有限元模型。整个井架模型的节点数为1 736,单元数为2072,顶端节点号分别为90、33、946和1249。

3 瞬态响应的有限元计算

通过ANSYS,采用完全法进行求解来得到其瞬态冲击载荷后的结构动力学响应。从顶端四个节点受到冲击载荷后X向、Y向、Z向的顶端90节点振动位移时程图以及时间--位移响应曲线图可以看出,井架在冲击载荷作用下,其主振动为前后振动,在位移幅度上,主振动大于上下振动。这主要是因为该井架的A型结构在前后方向上不对称,上下振动值较左右振动更小;整个井架在绕X、Y轴上存在微小程度的扭转;施工中,位移响应最大的地方为顶部节点处的Z方向;静态位移响应量小于动态位移响应量[4]。相对于静态位移最大值,各向最大位移响应值如下:X向约为其2.1倍,Y向约为其2.2倍,Z向约为其1.3倍,钻井施工中,井架的位移为动态。鉴于此,为了更接近实际情况,设计结构和评价井架承载能力就需要综合考虑动、静力问题。

从以上情况分析,各个方向的扭转振动在整个瞬态振动过程中会出现很快的衰减,衰减最快的为Z向振动位移。具体各值的大小如表1所示。

表1 井架90节点瞬态振动位移响应

4 结论

如果冲击载荷是瞬时的,短时时间间隔内位移存在一定程度波动,幅度会随着时间间隔的变化而变化;各个方向都出现了最大的位移,这说明了响应的发生存在同时性,但在达到临界载荷的时间上,每个方向又是不相同的。该井架在冲击下Z方向会出现很大的变性,且人字架刚度不够,对此设计进行优化。要想保证生产的安全和设备使用期限就需要提高人字架的刚度,在材料使用上多选用安全系数高的材料。如果冲击载荷剧烈,其响应最强烈处会出现在顶部,方向为Z向,最高值甚至会达到24.5 cm。为解决此类问题就需加大Z向抗弯刚度,在施工中尽量减少冲击载荷,尽量避免人为因素造成的冲击,保证司钻操作的平稳。

[1]施丽娟,李东升,潘斌,等.自升式钻井平台结构自振特性分析[J].中国海上油气(工程),2001,13(5):6-8.

[2]郭凤,邹龙庆,付海龙,等.ZJ15D型石油钻机井架的瞬态响应研究[M].地震工程与工程振动,2006(4):147-151.

[3]师汉民,谌刚,吴雅.机械振动系统(上)[M].武汉:华中理工大学出版社,1992.

[4]李良,李增亮,颜廷俊.基于ANSYS 5.4的A形井架结构综合分析[J].石油机械,2002,30(4):22.

(栏目主持杨军)

10.3969/j.issn.1006-6896.2014.5.003