基于多种励磁方式的电磁流量计控制系统

霍亮生,顾祖宝,喻岫杏

(北京工商大学材料与机械工程学院,北京 100048)

0 引言

流量参数是工业过程控制中的一个重要参数,已经成为判断生产效率、工作状况和经济性能的重要指标[1]。目前,电磁流量计因其适用范围广,反应速度快,压力损失小以及线性度好而得到了广泛的使用。随着电力电子技术、传感器技术和微控制器技术的发展,电磁流量计的技术也在不断发展,应用领域越来越宽[2]。传统的电磁流量计只是使用了固定幅值和频率的励磁方式,其适用范围也严重受到局限。该设计针对电磁流量计设计了多种励磁方式,且励磁电流的幅值与频率可调,用户可以根据不同的液体介质,选择适当的励磁条件,以便达到更为精确的测量结果。

1 电磁流量计的基本原理

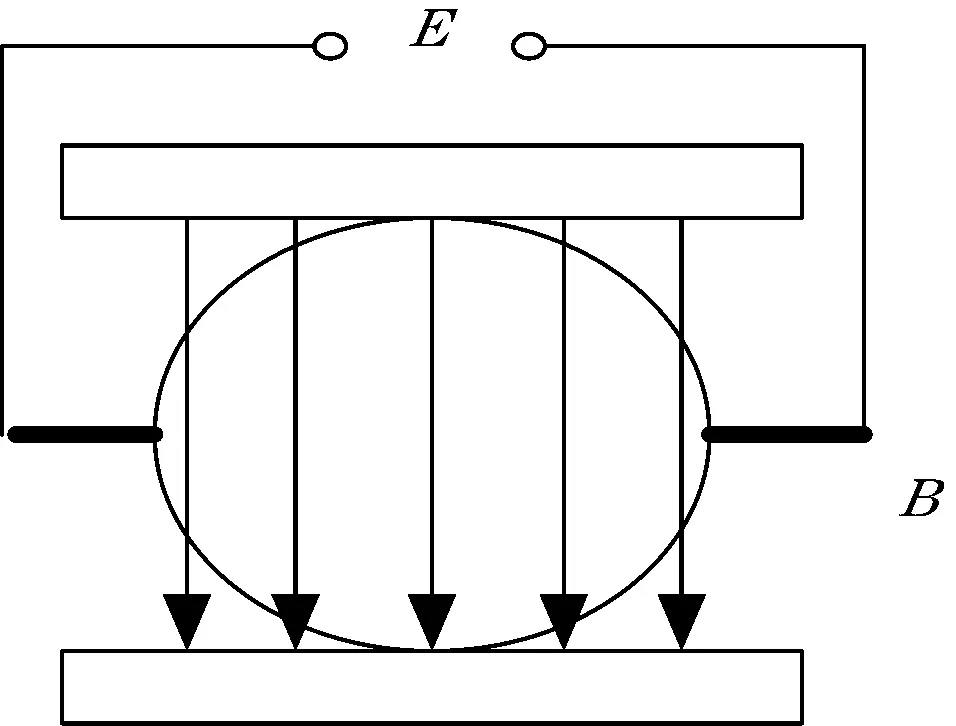

电磁流量计是以电磁感应定律为原理的基本仪表,可以测量管道内流体介质流量,检测过程不会受到液体密度、黏度、温度、压力及电导率变化的影响[3-5]。电磁流量计原理如图1所示。当流体在管道中流动,经过一轴向磁场B时,相当于一根具有一定导电率的导体在做切割磁感线运动,此时在电极的两端便会产生感应电动势E,E的大小与流体流量成正比[6]。

图1 电磁流量计原理图

均匀直流励磁磁场条件下磁场强度B不变,若采用正弦波、方波励磁,只是磁场强度B按正弦波、方波规律变化[7]。

2 电磁流量计硬件系统设计

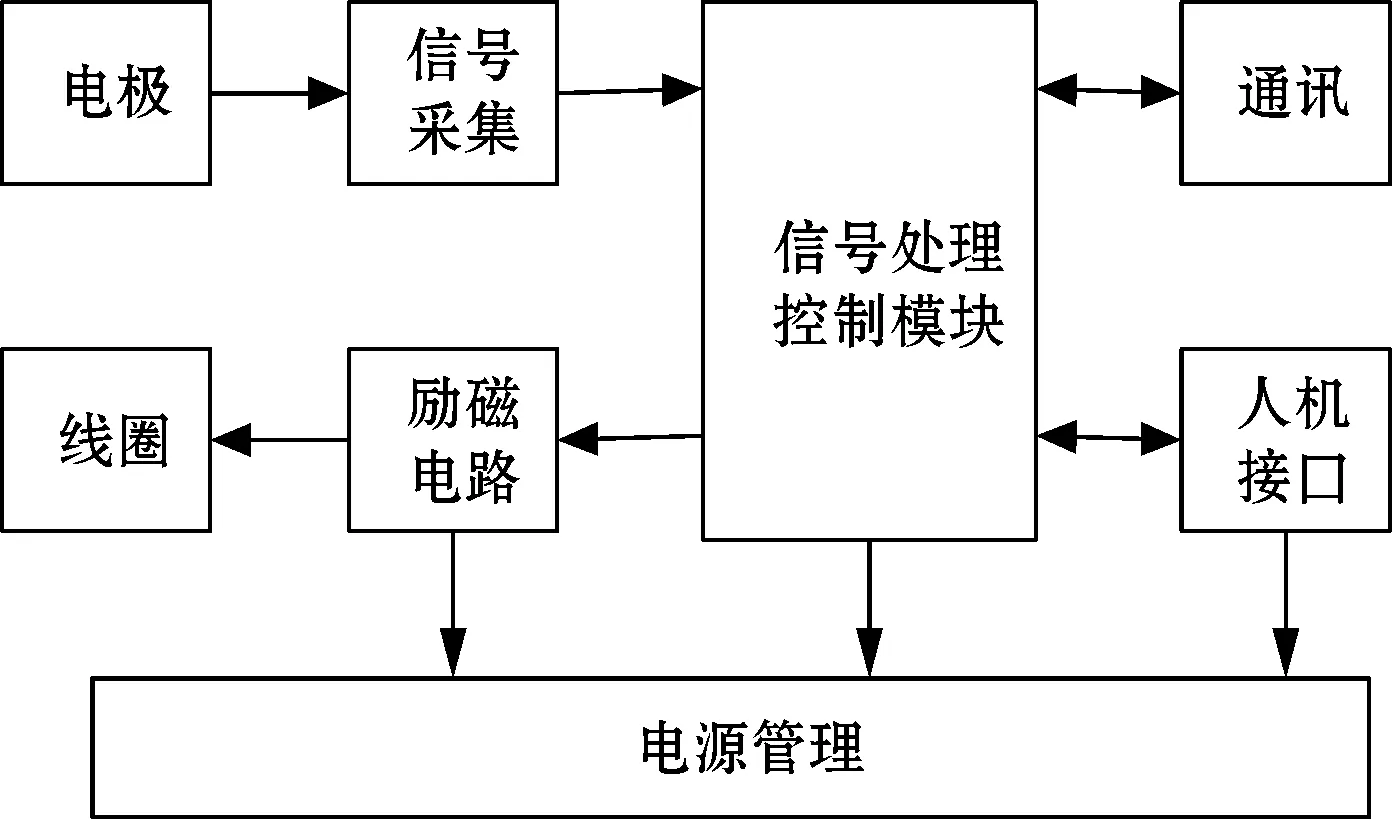

电磁流量计的硬件系统主要包括励磁控制电路、信号采集电路、信号处理控制模块、电源管理模块、通讯模块和人机接口模块[8],其总体框图如图2所示。

图2 系统硬件框图

由主控芯片K60产生一定时序的控制信号控制励磁电路工作,励磁电路为电磁流量计的线圈提供特定时序的励磁电流,从而形成特定时序的磁场。电磁流量计电极两端的感应电动势经过信号采集电路的处理,进入主控器进行处理、运算,最后得到流量信号并通过人机接口模块显示出来,通讯模块主要用于上位机的远程监控。

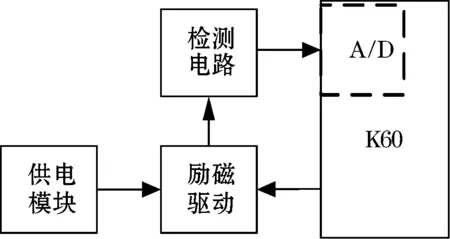

2.1励磁控制电路

电磁流量计的励磁方式在很大程度上决定了其应用场合,为了使流量计的应用范围更为广泛,设计中采用一种控制电路,根据主控器给出信号的不同,实现直流励磁、方波励磁和正弦波励磁3种励磁方式。励磁控制电路由检流电路、励磁驱动电路和恒流源电路组成,励磁控制电路框图如图3所示。

图3 励磁控制电路框图

供电模块为励磁驱动电路提供稳定的励磁电压,通过切换控制信号得到不同的励磁方式,为了准确地得到励磁磁场,通过检流电路检测励磁线圈上的电压,并通过A/D转换接口送入主控器,主控器对结果进行处理计算得到励磁磁场。

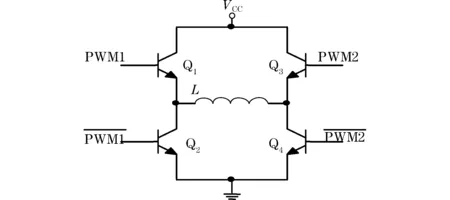

由于设计中采用了正弦波励磁和方波励磁,所以系统的励磁驱动电路主要由H桥驱动电路构成[9],如图4所示。驱动桥上端接励磁电源,下端接地,中间为励磁线圈,通过主控器给出的PWM信号控制励磁线圈的励磁方式。同一桥臂的PWM信号为互补输出,即同一桥臂上端两个开关管交替工作。当系统采用直流励磁时,使Q1与Q4或者Q2与Q3同时导通,使PWM1和PWM2的占空比一个为100%,另一个为0。这样,励磁线圈就能接收同一个方向的励磁电流,产生恒定的励磁磁场。K60主控器内集成了PWM产生模块,其周期和占空比可调,使得方波励磁更为简单易行。主控器还可根据正弦波的变化趋势,控制产生占空比渐变的SPWM波,经过开关管的逆变,最终在励磁线圈上产生正弦变化的磁场。

图4 励磁驱动电路主体结构图

2.2信号采集电路

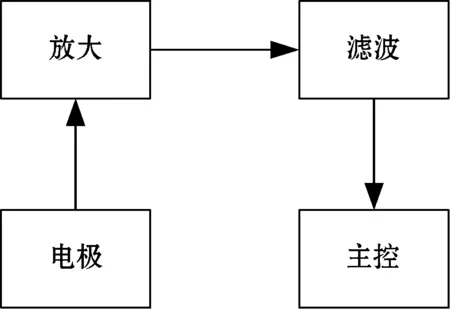

系统的信号采集电路是系统中的关键部分,是传感器和主控器之间的桥梁。其作用是将电极两端的感应电动势经过放大、滤波等处理,转换为主控器的A/D采样模块可接收的信号,并由主控器运算得到流量信号。信号采集电路流程如图5所示。

图5 信号采集流程图

由于电磁流量计的电极两端输出的感应电动势信号非常微弱,一般在0~10 mV数量级[10],而且电磁流量计会受到工作环境的干扰,为了保证测量的精度,需要对感应电动势信号进行放大、滤波。

2.3信号处理控制模块

系统采用K60芯片作为主控制器,与晶振模块、复位模块、JTAGE调试接口共同组成了可工作的最小系统[11]。K60的内核采用ARM,工作主频最高可达100 MHz,且同时具有浮点运算功能,从而保证了系统信号处理的实时性。128 KB的RAM和512 KB的FLASH完全可以满足程序开发的需要,高达16位的A/D采样精度为信号的准确采集提供了条件,多路DMA模块促使CPU从繁杂的数据存取中解放出来,而专注于信号的处理以及算法的实现。同时,K60还拥有SCI、SPI、CAN、USB、TCP/IP等多种通信接口,极大方便了实现信号的上位机监控。此外,K60片上还集成了多路PWM产生模块,可以方便地实现波形互补输出和死区插入功能。

2.4电源管理模块

系统总体采用220 V交流供电,通过变压、整流、滤波、稳压将220 V交流电先转换成稳定的36 V励磁电源供给系统励磁模块。由于系统中的一些数字元器件、模拟运放、LCD显示屏等多采用的是5 V供电,而主芯片采用的是3.3 V供电,所以再将36 V稳压成5 V和3 V,保证系统的供电需求,使系统稳定运行。

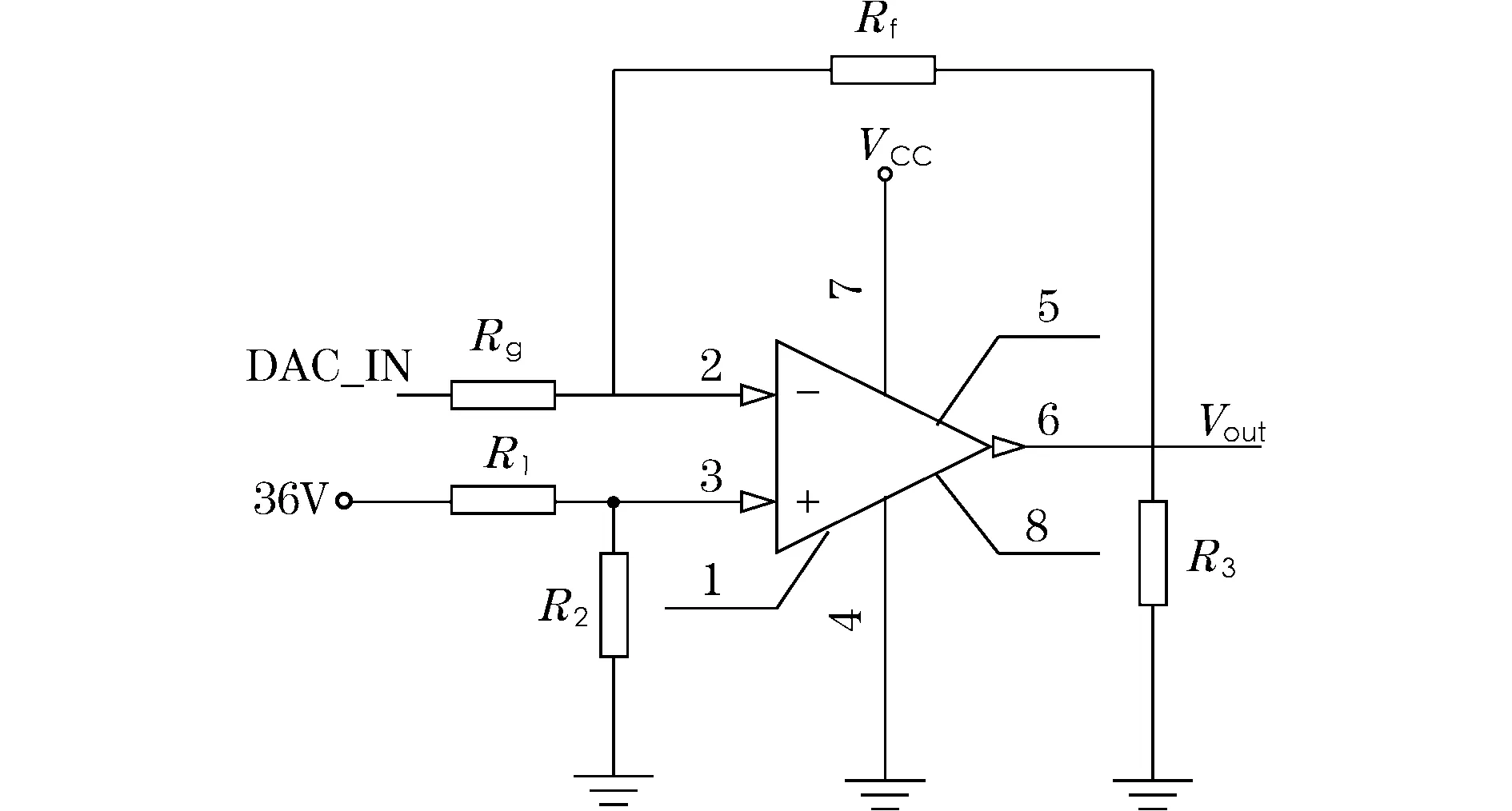

系统希望励磁电源的电压可调,所以使用了模拟运放电路,让K60的D/A的输出控制励磁电压。原理图如图6所示。

图6 励磁电压调节电路

电磁流量计励磁电压根据其公称通径的不同一般为3~36 V,通过主控制器的D/A模块输出0~3.3 V的控制电压,从而可以控制励磁电压VOUT在0~36 V之间。

2.5通讯模块

为了实现上位机对系统的远程监控,使用K60片上的SCI模块通讯,采用电平转换芯片匹配系统的TTL电平和上位机的RS232电平,串口的通讯速率可调,且可设置奇偶校验,保证了数据的准确性,鉴于电磁流量计的工作环境有时不适合拉接通讯线缆,此时也可选用无线串口通信模块。

2.6人机接口模块

使用人机接口模块可以很方便地对系统参数进行设置,也可以实时监测系统运行内部信息,良好的人机交互界面也越来越成为人们选择时所考虑的因素。系统人机交互采用的是按键、旋钮和LCD显示屏。按键实现系统启动、停止、励磁模式切换。旋钮可调节励磁电压的幅值和频率。LCD液晶屏可实时显示测得的流量值、累计流量值、励磁电压值、励磁方式和励磁频率。

3 系统软件设计

系统软件主要包括初始化模块、按键和旋钮扫描、液晶显示、励磁信号的产生、A/D采样等,系统主程序流程如图7所示。

图7 系统主程序流程图

初始化模块主要是对系统的工作时钟进行配置,对变量参数定义和对其他片上外设模块配置。按键和旋钮扫描主要是通过主控器的I/O口接收外部电平的变化,是人机交互过程中对系统参数设置的重要接口模块。主控器通过液晶模块的操作时序,将数据写入液晶屏显示。励磁信号是由主控器输出信号进行控制,A/D采样是对模拟信号进行数字化处理的过程,各模块的协同作用,保证系统可靠运行。

4 试验结果及分析

为了验证控制系统的工作可靠性和测试性能,进行了水流量标定试验,并把标定结果同各种励磁方式下的测量结果做出对比,最后以方波励磁为例,测量了不同频率下的流量信号。

4.1水流量标定

流量计公称通径为10 mm,不断向管道中泵入蒸馏水,水经过流量计,流入玻璃容器中。计时10 s,关闭流量计阀门。测量容流出水的体积为603.19 cm3.

4.2励磁方式对测试结果的影响

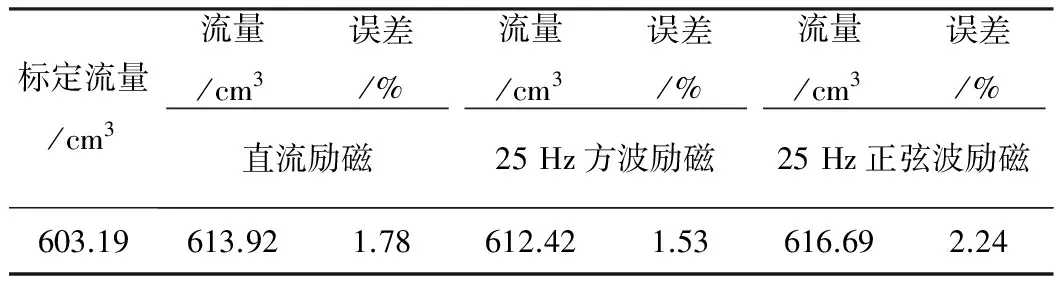

操作方法同水流量标定时相同,励磁电压为12 V,分别在直流励磁、25 Hz方波励磁和25 Hz正弦波励磁条件下测试累计流量,并与标定值比较,计算出相对误差。结果如表1所示。

表1 不同励磁方式测量结果

由测试结果可知,对于蒸馏水在此种流速下,实测流量总是大于标定流量,原因可能是因为标定时有残余水滴粘附在容器壁上而未计入结果和关闭阀门不及时。总体看来,3种励磁方式测试结果相对误差在标准范围内,符合要求,而方波励磁效果最好。

4.3励磁频率对测试结果的影响

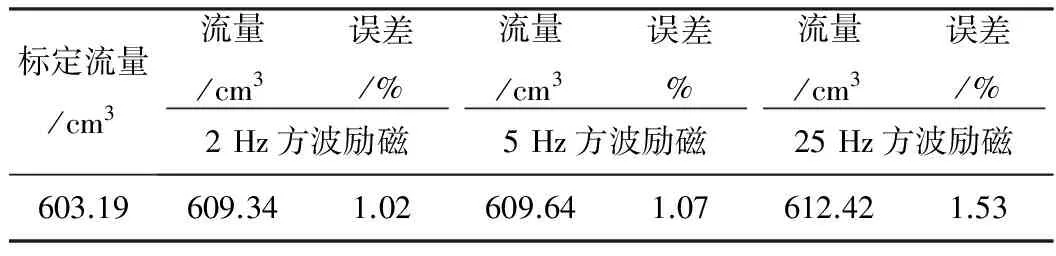

保持试验条件不变,选取方波为励磁信号,分别在不同频率下测试流量,结果如表2所示。

表2 不同频率测量结果

测量结果随着方波频率的升高而增大,所以该试验在低频段测量结果较为精确。3种励磁方式均有优缺点,直流励磁磁场稳定,但是会使电极表面极化。正弦波励磁可避免极化大,但会对系统产生干扰。方波励磁不会极化,也不会去产生干扰信号,但是由于励磁线圈的抑流作用,磁场稳定度低。以上试验只是针对蒸馏水在特定流速下进行的,在具体的应用中,还应根据流体介质的特性及工作环境合理的选择励磁方式和频率。

5 结束语

系统通过软硬件的联合设计及调试,可以达到精确测量液体流量的功能,良好的人际交互界面方便了用户的使用,系统实现了3种励磁方式和励磁电压、频率可调等功能,拓宽了电磁流量计的适用范围,具有良好的应用前景。

参考文献:

[1]曾为民,李斌.电磁流量计综述.上海大学学报:自然科学版,1997(3):267-270.

[2]宁宏宇,姜艳秋.电磁流量计与漩涡流量计的原理及应用.中国新技术新产品,2011(17):4.

[3]邓卫疆.电磁流量计和超声波流量计基本性能的比较.工程技术与产业经济,2012(7):16-17.

[4]屈俊.电磁流量计的正确使用及维护.中国有色冶金,2012(3):39-42.

[5]李丽霞.电磁流量计的设计和误差调整.设计应用,2012(3):91-92.

[6]FAN S W,CAO Z,XU J,et al.Numerical Solution of the Weight Function for Electromagnetic Flowmeter.CADDM,2010,20(2):36-41.

[7]YAO J,WANG W G,SHI J.Study on electromagnetic flowmeter for partially filled flow measurement.Chinese Control and Decision Conference,2011:3576-3581.

[8]王守志.基于低频正弦波励磁方式的电磁流量计设计.传感器与微系统,2011,30(2):119-121.

[9]杨双龙,徐科军,梁利平,等.基于DSP的浆液型电磁流量计的研制.仪器仪表学报,2011,32(9):2101-2107.

[10]陈慧.基于ARM电磁流量计的开发.装备制造技术,2012(1):181-183.

[11]王宜怀,吴瑾,蒋银珍.嵌入式原理与实践——ARM Cortex-M4 Kinetis微控制器.北京:电子工业出版社,2012:24-44.