激光冲击强化对K4030高温疲劳性能影响

罗思海,周留成,何卫锋,王学德,赖志林

(空军工程大学等离子体动力学重点实验室,陕西西安710038)

1 引言

航空发动机部件高周疲劳断裂,是发动机研制和使用中的疑难问题[1-2]。某型航空发动机二级高压涡轮叶片榫头伸根段转接R处过渡圆角较小,在其服役期间,该处曾发生过多起疲劳断裂故障,严重影响飞行安全。由于疲劳裂纹通常发生在表面,为了改善部件的表面性能,提高抗疲劳性能,常采用表面强化技术对材料表面进行改性,研究表明,激光冲击强化(laser shock peening,简称LSP)是一种很有效的表面强化技术,其原理是利用激光诱导产生的高压冲击波的力学效应作用在金属件表层,使材料表层微观组织发生细化并在较深厚度上残余压应力,从而达到提高其疲劳强度和寿命的目的,有效解决了航空发动机服役过程中的高周疲劳断裂问题,得到广泛研究[3-10]。采用激光冲击强化技术提高K4030镍基高温合金的疲劳性能,但由于K4030合金的实际工作温度较高,而在高温的作用下,K4030的激光冲击强化效果的稳定性研究较少。

本文模拟了K4030在航空发动机部件上的高温工作环境,通过设计的高温高低周疲劳实验在高温服役环境下激光冲击强化对K4030疲劳性能影响进行了研究,探讨了残余压应力和硬度的热稳定性。

2 试验材料和方法

2.1 试验材料和方法

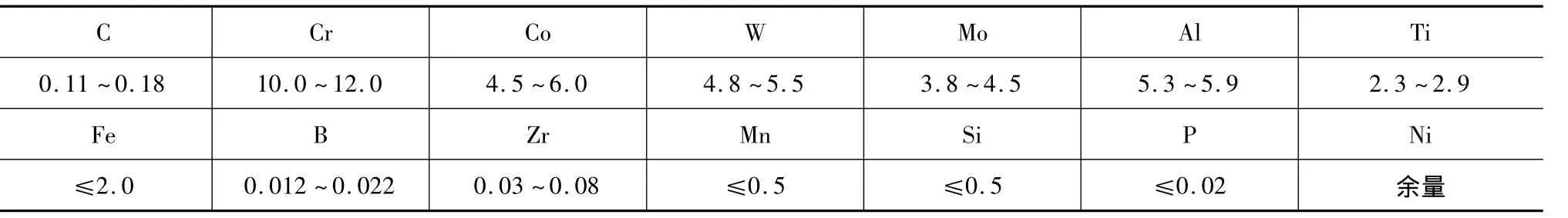

某些航空发动机涡轮叶片材料K4030为沉淀强化铸造镍基高温合金,其主要组成是γ固溶体、γ'强化相、γ-γ'共晶、MC碳化物,其中γ'相占合金重量的57%左右,碳化物约占合金重量0.9%。其化学成分如表1所示。

表1 K4030合金的化学成分(%)Tab.1 Composition of K4030 nickel based alloy(%)

激光冲击强化实验采用Nd∶YAG固体激光器,波长为1064 nm,激光能量为4.8 J,光斑直径为3 mm,脉宽为 20 ns,功率密度为 3.4 GW/cm2,冲击次数为1/2/3次,搭接率为60%。激光冲击的保护层选择铝箔,水为约束层。保护层的存在为了保护金属材料表面不被激光直接烧蚀,同时也为了更好的与激光能量耦合。水约束层是为了约束激光辐照产生的高温等离子体的扩散,提高冲击波压力[11]。

2.2 测试方法

试件表层残余应力测试是采用X-350A型X射线应力测试仪,测量方法采用侧倾固定Ψ法;辐射为Mn靶,衍射晶面Ti{311}晶面,2θ角扫描150°~155°,扫描步距为 0.1°,每 5 s一步;X 光管高压和电流分别为30 kV和7 mA;准直管直径Φ=2 mm,测试误差△σ为±25 MPa。测量截面残余应力分布时需要通过电解抛光(腐蚀溶液为:24%HNO3+14%HF+62%H2O(体积比),腐蚀速率:1 cm2面积0.2~0.5μm/s)逐层减薄后再进行测试,在每个测试深度上随机测试2个点,其平均值即认为此深度上的残余应力值。采用MVS-1000 JMT2型显微维氏硬度计测量截面硬度,测量载荷为200g,保压时间10 s,测量3~5个点取平均值。

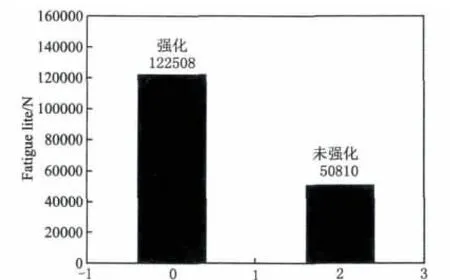

3 高温高低周复合疲劳性能

根据发动机实际工作环境,设计了K4030镍基高温合金涡轮叶片的高温高低周疲劳实验。选取了在实验温度510℃、振幅2.0 mm、振动应力326.5 MPa下的一组疲劳寿命数据,对其进行正态分布拟合,如图1所示。激光冲击强化有效提高了K4030涡轮叶片的高温高低周疲劳寿命,在正态分布下样件经激光冲击强化处理后疲劳寿命为未冲击的2.4倍。

图1 涡轮叶片激光冲击强化前后寿命Fig.1 Fatigue life of turbine blades before and after LSP treatment

4 硬度及其热稳定性

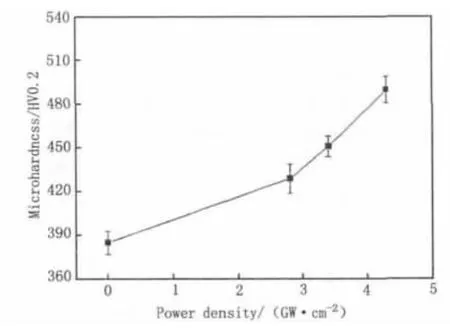

硬度是材料的一个综合的性能参数,表示金属材料在一个小的体积范围内抵抗弹性变形、塑性变形的能力。激光诱导的冲击波在材料内部引起了超高应变率响应,诱导了表层强剧烈塑性变形,提高了材料的硬度[12]。在K4030镍基合金涡轮叶片上进行不同参数激光冲击强化,冲击一次表面显微硬度随功率密度变化曲线如图2所示。

图2 显微硬度随功率密度变化曲线Fig.2 Micro hardness for the LSPwith different power density

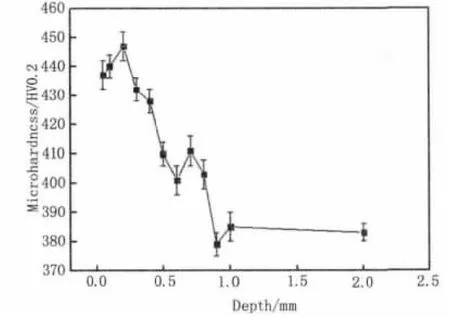

K4030镍基合金材料的基体硬度值约为385 HV0.2,激光冲击强化处理后,材料表面硬度得到提高,在 2.8、3.4 和 4.3 GW/cm2条件下硬度分别提高11.4%、17.1%和 27.3%,随着功率密度的提高,硬度随着增大,但到一定程度会趋于饱和。同时,对功率密度为3.4 GW/cm2冲击次数为1次的强化后样品进行了截面硬度测试,如图3所示。

图3 激光冲击K4030截面硬度曲线Fig.3 Micro hardness as a function of depth for the LSP

由图3可知,激光诱导的冲击波对材料的硬化影响深度超过0.8 mm。激光冲击强化之所以能提高材料的硬度,主要是因为材料在冲击波作用下,产生的高密度位错在滑移面上运动遇晶界受阻而塞积,当位错塞积引起的应力集中增加到一定程度,相邻的晶粒被迫发生相应的滑移,引起塑性变形,发生晶粒细化。激光冲击引起的高位错密度和晶粒细化都会导致材料硬度提高[7]。冲击波在材料内部传播过程中发生衰减,压力降低导致位错密度降低,反映到硬度上,就是硬度随深度增大而减小,直到冲击波压力衰减到不能引起原子间的畸变时,硬度值稳定在基体值附近。同时,对这组试样500℃/60 min保温进行了硬度热稳定性实验,结果如图4所示。

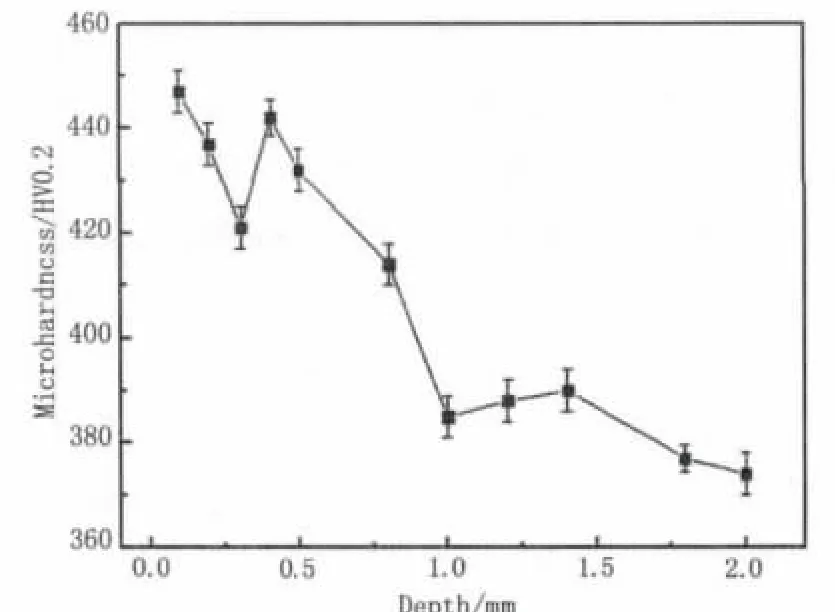

图4 500℃保温后K4030材料截面显微硬度变化Fig.4 Micro - hardness as a function of depth for the LSP after heat treatment

激光冲击诱导的晶粒细化,增大了裂纹萌生阈值,增大了材料的疲劳强度,延缓了裂纹萌生与扩展,能有效提高材料疲劳性能[13-14]。由图4可知,经过热处理后,对应深度上硬度值都有所下降,但仍高于基体硬度值,且硬化层影响深度略有降低,说明激光冲击强化引起的硬化效应具有良好的热稳定性。这可能是与激光诱导的微观组织变化具有很好的热稳定性有着密切关系[8],说明激光冲击保温后仍能提高材料的疲劳性能。

5 残余应力场的热稳定性

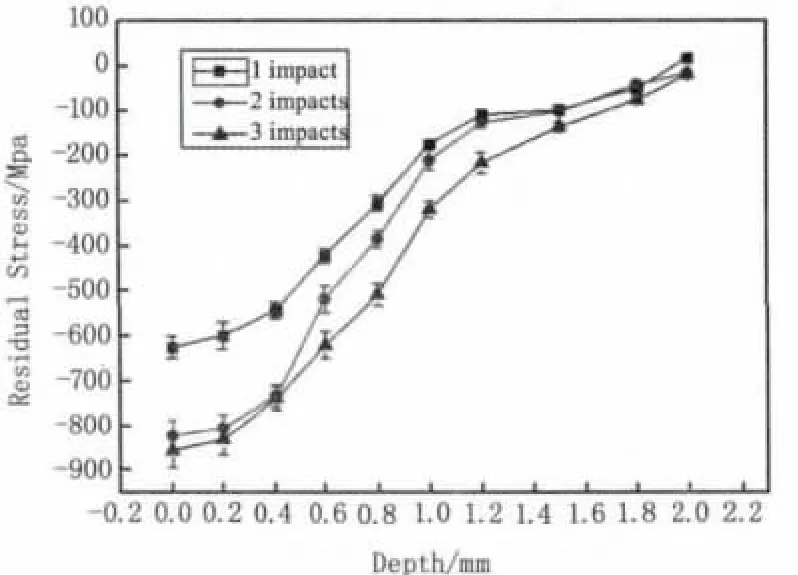

激光冲击强化显著提高金属材料和构件疲劳强度的主要原因之一是在较深的表层内产生残余压应力。激光冲击强化参数对残余应力场分布有着直接的影响[15-17]。图 5 为在功率密度为 3.4 GW/cm2时不同冲击次数下的残余应力沿深度分布情况。

图5 1/2/3次冲击下残余应力随深度变化曲线Fig.5 Residual compressive stress as a function of depth for the LSPwith 1/2/3 impacts

由图5可知,激光诱导产生的冲击波在K4030镍基合金内部形成了较深的残余压应力,影响深度大于1 mm。随着冲击次数的增加,残余压应力幅值均有不同程度的增加,1、2、3次冲击后表面残余压应力数值为625 MPa、823 MPa、856 MPa。冲击2次比冲击1次提升残余压应力幅值较为明显,3次冲击后,残余压应力趋向饱和,提升幅度小。这是因为随着冲击次数增加,材料表层加工硬化更加明显,动态屈服强度也随着增加,塑性变形更多困难。

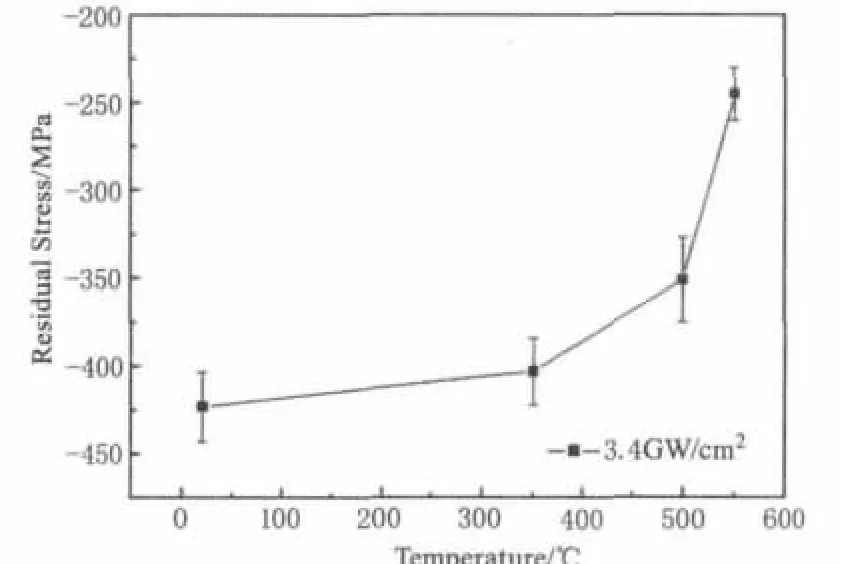

K4030镍基合金涡轮叶片工作温度小于500℃,本文设计的疲劳实验温度为510℃,为研究激光冲击强化后的镍基合金残余应力稳定性,设计了功率密度为3.4 GW/cm2的冲击1次后样品300℃、500℃和550℃保温实验,,并分别对三种温度保温后表面进行残余应力测试,如图6所示。

图6 K4030合金激光冲击强化后表面残余应力释放曲线Fig.6 Surface residual compressive stress relaxation curve of K4030 alloy annealed at different temperatures

由图6可知,在涡轮叶片工作温度条件下,激光冲击强化产生的残余应力部分释放,500℃保温后,只有16%残余应力被释放。温度越高,残余应力松弛越大,在550℃保温后,54.5%残余应力得到释放。在高温作用后,在K4030镍基合金表面仍有一定数值残余压应力得到保持,对材料疲劳性能还有一定的提高。

激光诱导的微观组织变化和残余压应力是影响疲劳性能的重要因素。残余应力场的产生是因为材料内部发生塑性变形造成,产生晶格畸变。硬度提高主要因为塑性变形后位错强化和晶粒细化造成,对于实际构件或叶片的工况而言,硬度的提高有助于抵抗外来物损伤,防止裂纹形成。由前期工作可知,镍基铸造高温合金激光冲击强化后在材料表层会发生晶粒细化,保温后细化微观组织具有很好的稳定性,表现为硬度的稳定[8]。在高温服役条件下,激光冲击诱导的微观组织变化小,并且还残余一定的压应力,两者相互影响,共同作用,提高材料的疲劳强度,延长部件服役寿命。

6 结论

本文研究了高温服役下激光冲击强化对K4030镍基合金疲劳性能的影响,并从残余应力和硬度的热稳定性方面进行了讨论,结论如下:

(1)激光冲击强化在材料表层形成了大数值残余压应力,影响深度超高1.5 mm,残余应力幅值和影响深度随冲击次数增加而变大。在550℃保温下,残余应力得到一定的松弛,但仍保持了一定数值残余压应力,对提高材料疲劳性能有效。

(2)激光冲击强化引起的硬化现象具有良好的热稳定性,热作用并未明显降低激光冲击后材料的硬度和影响深度,反映出激光冲击诱导的微观组织变化有很好的稳定性,对材料疲劳性能的影响。

(3)高温高低周疲劳试验表明,激光冲击后疲劳寿命是未冲击的2.4倍,热作用并未降低激光冲击强化提高K4030镍基合金涡轮叶片疲劳性能效果。热松弛后的残余压应力和晶粒细化的是疲劳性能提高的主要原因。

[1] SUN Ruijie,YAN Xiaojun.New characteristics of fatigue- creep tests on serration of turbine blades[J].Journal of Aerospace Power,2007,22(3):419 -424.(in Chinese)孙瑞杰,闫晓军.涡轮叶片榫齿部位疲劳/蠕变试验的新特点[J].航空动力学报,2007,22(3):419 -424.

[2] B A Cowles.High cycle fatigue in aircraft gas turbines -an industry perspective[J].International Journal of Fractrue.1989,80(2 -3):147 -163.

[3] Xiangfan Nie,Nidong Long,Weifeng He,et al.The effect on the surface of Ti-5Al-2Sn-2Zr-4Mo-4Cr by laser shock peening[J].Materials Science Forum,2011,694:946-950.

[4] LIWei,HEWeifeng,LI Yihong,et al.Effects of laser shock processing on vibration fatigue properties of K417 material[J].Chinese Journal of Lasers,2009,36(8):2197 -2201.(in Chinese)李伟,何卫锋,李应红,等.激光冲击强化对K417材料振动疲劳性能的影响[J].中国激光,2009,36(8):2 197-2201.

[5] WANG Shengbo,FAN Yong,WU Hongxing,et al.Research of strengthening 7050 aerial aluminum alloy st ructural material with laser shock processing[J].Chinese Journal of Lasers,2004,31(1):125 -128.(in Chinese)王声波,范勇,吴鸿兴,等.7050航空铝合金结构材料激光冲击强化处理研究[J].中国激光,2004,31(1):125-128.

[6] WANG Xuede,NIE Xiangfan,LUO Sihai,et al.Study on effects of laser shock processing in TC11 titanium alloy with different impacts[J].Laser & Infrared,2013,43(9):997 -1001.(in Chinese)王学德,聂祥樊,罗思海,等.不同冲击次数下激光冲击对TC11钛合金的影响研究[J].激光与红外,2013,43(9):997-1001.

[7] Liucheng Zhou,Yinghong Li,Weifeng He,et al.Deforming TC6 Titanium alloys at ultrahigh strain rates during multiple laser shock peening[J].Materials Science and Engineering A,2013,578:181 -186.

[8] Yinghong Li,Liucheng Zhou,Weifeng He,et al.The strengtheningmechanism of a nickel-based alloy after laser shock processing at high temperatures[J].Science and Technology of Advanced Materials,2013,14:055010 -055018.

[9] Yuqin Li,Weifeng He,Yinghong Li,et al.Effect on technology of aluminizing after laser shock processing in 1Cr11Ni2WoV Steel[J].Chinese Journal of Lasers,2011,38(7):0703005.(in Chinese)李玉琴,何卫锋,李应红,等.1Cr11Ni2WoV钢激光冲击强化后渗铝工艺研究[J].中国激光,2011,38(7):0703005.

[10] Zhou Lei,He Weifeng,Wang Xede,et al.Effect of Laser Shock Processing on High Cycle Fatigue Properties of 1Cr11Ni2WoV Stainless Steel[J].Rare Metal Materials and Engineering,2011,40(S4):174 -177.

[11] JM Yang,Y CHer,N Han,et al.Laser shock peening on fatigue behavior of 2024-T3 Al alloy with fastener holes and stopholes[J].Material Science Engineer A,2001,298:296-299.

[12] Xiangfan Nie,Weifeng He,Liucheng Zhou,et al.Effects of laser shock peening on TC11 titanium alloy with different impacts[J].Advance materials research,2013,681:266-270.

[13] Xinjun Yang,Jianxin Zhou,Xiang Ling.Influences of surface grain size and gradient variation along depth on fatigue life ofmetallicmaterials[J].Materials and Design,2013,43:454 -459.

[14] Jenny Andersson.The influence of grain size variation on metal fatigue[J].International Journal of Fatigue,2005,27:847-852.

[15] Yingwu Fang,Yinghong Li,Weifeng He.Numerical simulation of residual stresses fields of DD6 blade during laser shock processing[J].Materials and Design,2013,43:170-176.

[16] Benxin Wu,Sha Tao,Shuting Lei.Numerical modeling of laser shock peening with femtosecond laser pulses and comparisons to experiments[J].Applied Surface Science,2010,256:4376 -4382.

[17] Cao Ziwen,Xu Haiying,Zou Shikun,et al.Investigation of surface integrity on TC17 titanium alloy treated by square- spot laser shock peening[J].Chinese Journal of Aeronautics,2012,25:650 -656.