双膛并流式石灰竖窑燃烧过程数学模型

向召洋,段嫦娥,宋 杨,刘中秋,李宝宽

(1.大连华锐重工集团股份有限公司设计研究院,辽宁 大连 116013;2.东北大学 材料与冶金学院,沈阳 110819)

双膛并流式石灰竖窑燃烧过程数学模型

向召洋1,段嫦娥1,宋 杨2,刘中秋2,李宝宽2

(1.大连华锐重工集团股份有限公司设计研究院,辽宁 大连 116013;2.东北大学 材料与冶金学院,沈阳 110819)

针对并流蓄热式石灰窑的气固两相流动传热及燃烧反应过程,结合现场测定的实验数据,建立了石灰窑内反应、传热及燃烧控制的数学模型,并利用隐式差分格式进行离散及求解.利用C语言将燃烧控制的数学模型计算程序嵌入上位机系统中.实现三带温度及石灰石分解率在线显示和风量自动调节;风量和石灰石分解率成为石灰窑窑况诊断的重要依据,作为控制参数参与燃烧与石灰石质量控制,实现了对石灰窑生产的自动控制.

并流蓄热式石灰窑;燃烧控制;数学模型

石灰窑是目前工业上生产石灰和获得二氧化碳气体的常用设备,但由于石灰生产的各项工艺参数较难获得,使得生产过程中普遍存在石灰窑内生产状况难以准确掌握,生产控制较难进行等问题[1].国内外学者对单膛石灰窑煅烧过程及影响石灰质量因素进行了大量研究[2~9].Moropoulou和Bakolas等[10]对石灰石的特性和煅烧温度对生石灰活性的影响进行了研究,结果表明,活性石灰最佳煅烧温度在900℃,与传统石灰窑的煅烧温度一致;生石灰的活性与石灰石的微观结构、纹理、结晶粒度、孔隙度等有关.中南大学邓胜祥[11]开发的竖窑石灰炉在线仿真优化模型及软件,能实时计算石灰石煅烧分解率、出口RO2(指二氧化碳、二氧化硫等)浓度、“三带”(预热带、煅烧带、冷却带)高度及炉内温度分布,易正明[12]运用计算机仿真研究了各操作参数对石灰石煅烧过程的影响,实现石灰窑运行的集中监控与自动控制.N.Rauber等[13]研究了双膛竖窑石灰石分解过程中的影响因子,并测试了窑内温度,用于指导窑的操作及优化设计.目前双膛竖窑自动化程度和生产管理水平较高.原料的制备,石灰的煅烧直至出成品,整个生产过程基本上实现了机械化和自动化操作[14].石灰窑相关参数的检测主要以温度、风量、二氧化碳含量等仪表可以直接测量的物理量为主,由于窑内充满了石灰石,测温点的设置受到限制,温度的测量仅局限于某些可测点,对炉内温度的检测是局部的、分散的、不全面的,且炉内温度检测元件一旦损坏则只有在停炉检修时才能更换,在整个生产周期都无法修复,致使石灰窑生产过程中缺少直观、科学、准确的诊断与操作依据.窑的工况依靠测点的温度等参数及生产经验来判断、调节控制.

本文通过对并流蓄热式石灰窑的热工分析与研究,建立石灰窑窑内反应传热及燃烧控制的数学模型,对窑内气固温度、石灰石分解率进行计算和控制.

1 数学模型及算法

根据预热带与冷却带只有气固两相传热,煅烧带有气固两相传热、煤粉燃烧及石灰石分解,对三带分别建立能量守恒方程:

(1)预热带能量守恒

气体:

固体:

边界条件:

式中,Tg烟气温度(K);Ts固体温度(K);Tgz0预热带开始位置z=0气体温度(K);Tsz0预热带开始位置z=0固体温度(K);Mg烟气质量流量(kg/s);Ms固体质量流量(kg/s);cpg烟气比热容(J/(kg·K));cps固体比热容(J/(kg·K));窑顶(z=0)至预热带结束(即煅烧带开始)的长度(m).

(2)煅烧带能量守恒

固体:

气体:

初始条件:

式中,Tg烟气温度(K);Ts固体温度(K);Tszp预热带结束位置(即煅烧带开始)z=zp固体温度(K);Tgzp煅烧带开始位置z=zp烟气温度(K); Mg(z)高度z处烟气质量流量(kg/s);˙Ms高度z处固体质量流量(kg/s);Mf燃料质量流量(kg/s);cpg烟气比热容(J/(kg·K));cps固体比热容(J/(kg·K));Uf燃料转化率,Uf=1-exp(-βz2)[15];hu燃料热值(J/kg);α(z)高度z处传热系数(W/(m2·K)).

A窑等效横截面积(m2),A=Afur·OL·(1-ψ),Afur是窑横截面积(m2),OL是石灰比表面积,ψ是孔隙率;石灰石分解率;Δh反应焓(J/mol);~M石灰石摩尔质量(g/mol);zp窑顶(z=0)至预热带结束(即煅烧带开始)的长度(m).

(3)冷却带能量守恒

气体:

固体:

初始条件:

式中,Tg气体温度(K);Ts固体温度(K);˙Mg气体质量流量(kg/s);˙Ms固体质量流量(kg/s); cpg气体比热容(J/(kg·K));cps固体比热容(J/(kg·K));α(z)高度 z处传热系数(W/(m2·K));zc窑顶(z=0)至冷却带结束的长度(m);Tszc冷却带结束位置z=zc固体温度(K);Tgzc冷却带结束位置z=zc气体温度(K).

当计算得到的气体最高温度高于1 423 K,根据L=-0.983×10-3(Tszc-273)+0.839计算调节后的冷却风系数,根据 n=-0.979×10-3× (Tgtunnel-273)+2.075计算调节后的助燃风系数,将修正风量系数重新计算温度,直到温度在1 223~1 423 K范围内;

采用隐式差分方案对一阶微分方程组进行求解.隐式差分方案是一种解微分方程的近似数值算法,它将一系列连续分布的点离散化,求出这些离散点的近似值.

2 计算结果

2.1 预热带温度曲线

预热带、煅烧带、冷却带总长度是21.04 m.为便于计算,假定所有石灰石颗粒的直径为0.06 m,石灰石装入窑内的温度为30℃,燃料完全燃烧,烟气中不存在CO.石灰产量是600 t/d.

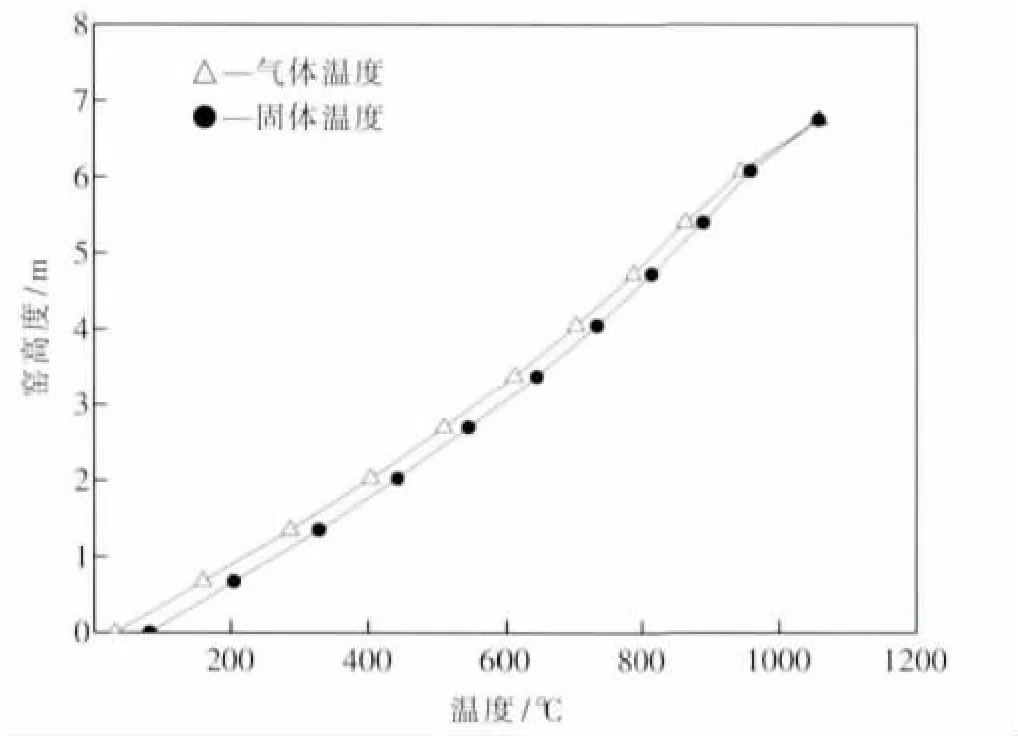

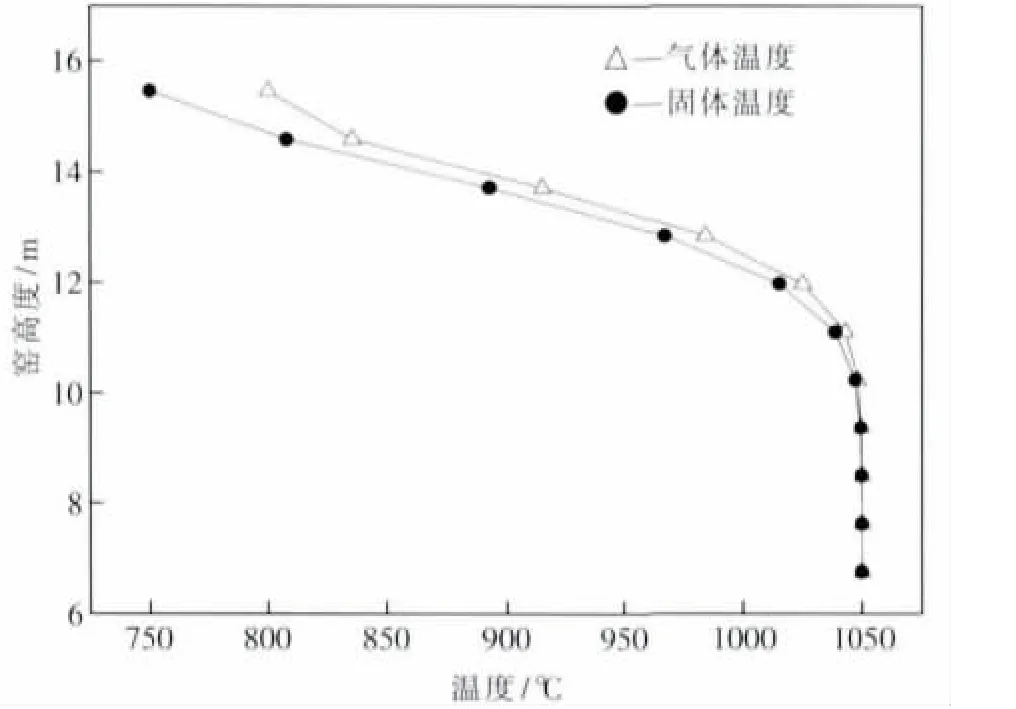

图1给出了预热带气体和固体温度曲线.计算采用的燃料煤粉热值为26 MJ/kg,燃料燃烧率为Uf=1-exp(-0.15z2).石灰石由顶部装入窑内时的温度是30℃,到预热带结束被预热到约750℃;烟气经过与石灰石原料的换热至窑顶温度降低到120~180℃范围内.在冷却带下半部分,由于烟气温度较高,烟气与石灰石温差较大,换热强烈,石灰石温度上升较快.随着烟气上行温度降低,与石灰石温差减小,热交换减弱,石灰石温度上升速度减小.

图1 预热带气体和固体温度曲线Fig.1 Gas and solid temperature profiles in the preheating zone

2.2 冷却带温度曲线

冷却空气由窑底部不断通入窑内,对烧好的石灰进行冷却.经压缩后的冷却空气温度在20~30℃之间.冷却过程中气体和固体温差变化不大(见图2),冷却带下部固体温降速度比接近煅烧带时的固体温降速度略大.

2.3 煅烧带气体和固体温度曲线

图2 冷却带气体和固体温度曲线Fig.2 Gas and solid temperature profiles in the cooling zone

石灰石被预热到750~800℃,与此处均匀布置的喷枪输送进来的煤粉和助燃空气(过量空气系数n=1.14)混合燃烧.燃烧带开始气体和固体温差较大(见图3),热交换强烈,烟气和固体温度迅速上升.当烟气温度高于1 000℃时,到煅烧带末端,烟气温度不再上升,与石灰石温差逐渐减小,石灰石和烟气温度均达到约1 050℃,可保证石灰石能够在均匀轻烧状态下完成煅烧.

图3 煅烧带气体和固体温度曲线Fig.3 Gas and solid temperature profiles in the burning zone

2.4 燃料燃烧率曲线

计算燃料的燃烧率曲线采用的数据如下:燃料燃烧率Uf=1-exp(-βz2),β=0.15,燃料种类为煤粉,热值26 MJ/kg,过量空气系数n=1.14,石灰产量600 t/d,石灰石直径d=0.06 m.图4为燃料燃烧率及燃料热量释放速率曲线图.在煅烧带刚开始位置(距离喷枪口2 m以内),燃料燃烧率快速增大,使气体和固体温度也随着骤升;煅烧带中部(距离喷枪口2~5 m),燃料燃烧率增大的速度减慢,对应的燃料热值释放速率下降;至煅烧带末端,燃料接近燃烧完全,烟气和固体的温度也趋于稳定.

图4 燃料燃烧率Fig.4 Fuel conversion degree

2.5 石灰石分解率曲线

计算石灰石分解率曲线采用的数据如下:燃料燃烧率Uf=1-exp(-βz2),β=0.15,燃料种类为煤粉,热值26 MJ/kg,过量空气系数n=1.14,石灰产量600 t/d,石灰石直径d=0.06 m.当β= 0.15时,煅烧带开始附近石灰石分解率增大较快(见图5),石灰石分解速率较大;到煅烧带中部,石灰石分解率增大的速度相对减慢,石灰石分解速率下降.至煅烧带末端,石灰石分解基本完成.

图5 石灰石分解率(β=0.15)Fig.5 Limestone conversion degree(β=0.15)

当煅烧带气体最高温度超过1 150℃,对助燃风量进行调节,重新计算气体温度(见图7),直至气体温度在950~1 150℃,以保证石灰活性度.

3 模型应用与检验

在实际生产现场中,为实现石灰窑运行的集中监控与自动控制,消除生产过程热工参数监测的滞后性,根据现场检测和测定的各种参数,采用C语言进行数据通讯和实时监测编程,实现了温度和分解率在线显示,风量自动调节.

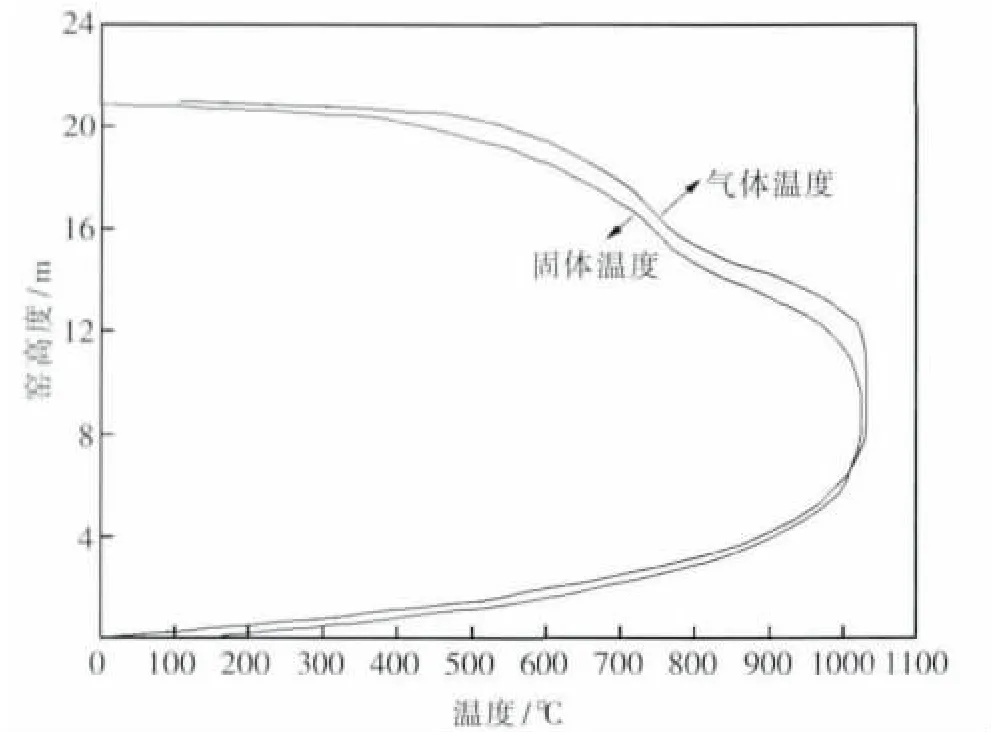

图6 窑内温度曲线Fig.6 Temperature profile in the kiln

图7 助燃风量调节前后窑内煅烧带的气体温度Fig.7 Gas temperature before and after the air adjustment in the burning zone

经过现场实时分析,测试期内石灰活性度由345~355 mL提高至350~360 mL.

4 结论

(1)通过对石灰窑的热工分析与研究,建立了窑内石灰石分解反应、燃料转化及气固传热过程的燃烧控制数学模型,利用现场检测的参数,计算得到窑内各带气体固体温度、石灰石分解率、燃料燃烧率.

(2)利用C语言,将燃烧控制数学模型计算程序嵌入WinCC上位机软件系统中,实现窑内温度和石灰石分解率在线显示,通过控制模型得到冷却风及助燃风调节参数,实现对窑生产过程的自动控制.

(3)根据现场实际数据,采用本控制模型后,保证产量的同时,石灰活性度由之前的345~355 mL提高至350~360 mL.

[1]Doktoringenieurin.Dynamic process simulation of limestone calcinations in normal shaft kilns[D].Germany Magdeburg: der Otto-von-Guericke-Universität,2006.

[2]甄文彬.石灰的生产[M].北京:中国建筑工业出版社,1982.

(Zhen Wenbin.Production of lime[M].Beijing:China Architecture&Building Press,1982.)

[3]常金龙.竖炉石灰窑数值模拟研究[D].内蒙古:内蒙古科技大学,2007.

(Chang Jinlong.Studyof numerical simulation for shaft limekiln[D].Inner Mongolia:Inner Mongolia University of Science and Technology,2007.)

[4]周乃君,易正明,周萍,等.石灰炉炉内过程数值仿真[J].中南工业大学学报,2000,31(5):422-424.

(Zhou Naijun,Yi Zhengming,Zhou Ping,et al.Numerical simulation of the processes in lime furnace[J].Journal of Central South University of Technology,2000,31(5):422-424.)

[5]Bluhm-Drenhaus T,Simsek T,Wirtz S,et al.A coupled fluid dynamic-discrete element simulation of heat and mass transfer in a lime shaft kiln[J].Chemical Engineering Science,2010,65:2821-2834.

[6]Jarvensivu M ,Saari K,Jamsa-Jounela S L.Intelligent control system of an industrial lime kiln process[J].Control Engineering Practice,2001,9:589-606.

[7]Andrej Senegacnik,Janez Oman,Brane Sirok.Annular shaft kiln for lime burning with kiln gas recirculation[J].Applied Thermal Engineering,2008,28:785-792.

[8]Vera C L,Dave N G,Saraf S K.Performance estimation vis-à-vis design of mixed-feed lime shaft kiln[J].Zement-Kalk-Gips,1988,9:471-477.

[9]Vema C L.Simulation of lime shaft kilns using mathematical modeling[J].Zement-Kalk-Gips,1990,12:576-582.

[10]Moropoulou A,Bakolas A,Aggelakopoulou,E.The effects of limestone characteristics and calcinations temperature to the reactivity of the quicklime[J].Cement and concete research,2001,31(4):633-639.

[11]邓胜祥.石灰炉在线仿真技术与炉况诊断及复杂系统智能控制研究[D].长沙:中南大学,2004.

(Deng Shengxiang.A Researeh on on-line simulation,diganosis of llimekiln and intelligent control of complieated system[D].Changsha:Central South University,2004.)

[12]易正明,周孑民.石灰炉热工参数在线监测与节能[J].化工自动化及仪表,2003,30(2):64-67.

(Yi Zhengming,Zhou Jiemin.Online monitor of thermal parameters of lime furnace[J].Control and Instruments in Chemical Industry,2003,30(2):64-67.)

[13]Rauber N,Kokert F.Designing lime kiln plants with the aid of a process simulation model for VALEC twin shift[J].Zement-Kalk-Gips,1988,9:428-433.

[14]魏同,孙锡生.国内外冶金石灰生产技术现状及发展[J].石灰,1997,3:14-22.

(WeiTong, Sun Xisheng. Production situation and development of domestic and foreign metallurgical lime[J].Lime,1997,3:14-22.)

[15]Gunther R:VerbrennungundFeuerungen[M].Berlin Heidelberg:Springer-Verlag,1974,163.

Mathematical model of combustion process for the parallel flow regenerative lime shaft kiln

Xiang Zhaoyang1,Duan Change1,Song Yang2,Liu Zhongqiu2,Li Baokuan2

(1.Design and Research Institute of Dalian Huarui Heavy Industry Group Co.LTD,Dalian 116013,China; 2.School of Materials and Metallurgy,Northeastern University,Shenyang 110819,China)

Based on the heat transfer,the combustion reaction process of the gas-solid two-phase flow in the parallel-flow regenerative lime kiln,and according to the parameters measured in site,a mathematical model of the reaction,the heat transfer and the combustion control for the parallel-flow regenerative lime kiln was established.Implicit differential method was used to discrete and solve the equations.The combustion control mathematical model was set in the upper monitor via C language,the temperature,lime decomposition degree and the air amount automatic adjustment in three zones were realized online.The cooling air factor,excess combustion air factor and limestone decomposition degree,which are important parameters for determine operating conditions in the kiln,were used to control fuel combustion and lime quality.So auto control in parallel-flow regenerative lime kiln is possible.

parallel-flow regenerative lime kiln;combustion control;mathematical model

TK 3

A

1671-6620(2014)01-0032-05

2013-09-03.

国家自然科学基金 (50934008).

向召洋 (1975—),男,高级工程师,E-mail:xiangzy0410@163.com.

李宝宽 (1963—),男,东北大学教授,博士生导师.