基于流固耦合的充气翼内压对翼面变形影响分析

杨永强 马云鹏 武 哲

(北京航空航天大学 航空科学与工程学院,北京 100191)

充气翼作为一种新技术,以其独特的优势正日益受到各国关注.相比传统的无人机,充气式无人机具有体积小、质量轻、可以折叠、方便运输等优势.充气翼实现了刚性机体与柔性机翼的有机组合,是轻于空气飞行器与重于空气飞行器相结合的一种实用的结构模式[1].充气翼技术在管式巡航导弹、地球科学研究及火星探测等方面也有极其重要的应用价值[2].因此,世界各国都加大力度进行充气式无人机的研究,以期在未来的竞争中能占得先机,争取主动.

影响充气翼使用性能的主要是充气翼刚度,其刚度靠翼面内部压力与大气压力的压力差保证,只有充气翼刚度达到指定要求,能够抵抗无人机飞行过程中的气动载荷而不变形弯曲才能真正投入使用.因此,开展充气翼内外压差对翼面刚度的影响的研究,对于掌握充气翼技术、提高充气翼实用性具有重要意义.

充气翼翼面采用柔性层合织物材料加工而成,受内外压差和气动压力影响会有一定变形,属于典型的流固耦合问题.目前多场耦合技术已广泛应用于航空航天领域,如航空发动机分析[3]、螺旋桨分析[4]等,同时国内外研究人员已针对降落伞[5-6]、充气式减速伞[7]、安全气囊[8]、浮空器气囊[9]等柔性结构的气动变形问题进行了流固耦合分析,取得了较好的分析结果.因此,采用流固耦合方法进行充气翼气动变形分析具有较强的可行性.

本文拟建立充气翼流固耦合分析模型,基于ABAQUS-FLUENT流固耦合分析方法对充气翼变形问题进行研究,分析基于无人机典型飞行工况,不同翼面内外压差下的充气翼受力变形情况,并将分析结果与模拟加载试验结果对比,以验证流固耦合分析模型的可行性,为充气翼无人机设计提供理论研究方法.

1 充气翼流固耦合分析模型

典型的充气翼无人机结构形式如图1所示.本文采用固体力学分析软件ABAQUS和流体力学分析软件FLUENT,通过离散耦合方法进行充气翼流固耦合分析.离散耦合方法由于有效利用现有的学科理论和软件资源而被广泛应用,其将耦合系统分解成一系列的子系统,根据各子系统间的耦合关系,利用耦合信息传递技术进行系统的重新构建,迭代实现耦合系统的求解.

图1 国外充气翼无人机

离散型充气翼流固耦合分析模型如图2所示.

图2 离散型充气翼流固耦合分析模型

分析模型包括FLUENT气动分析模块、ABAQUS力学分析模块和耦合信息传递模块.FLUENT气动分析模块建立了充气翼流体分析模型,分析获得典型飞行工况下的充气翼翼面气动压力分布;ABAQUS力学分析模块建立了充气翼力学分析模型,分析获得翼面气动压力和内压作用下的充气翼受力变形结果;耦合信息传递模块完成耦合界面压力和变形传递.

2 学科子系统分析

2.1 流体力学分析

采用流体有限元分析软件FLUENT进行充气翼气动分析,气动分析模型如图3a所示.流体模型选用不可压缩理想气体模型;湍流模型选用标准κ-ε模型.气动分析参数设置如表1所示.

表1 气动分析参数一览表

图3 学科子系统分析模型

2.2 固体力学分析

采用商业有限元分析软件ABAQUS进行充气翼力学分析,使用ABAQUS/Explicit模块,通过显式直接积分来求解充气翼非线性变形的问题.单元类型选定为 ABAQUS/Explicit模块下的M3D4R单元,即4节点减缩积分膜单元,能够同时兼顾计算准确性和计算效率.

充气翼所受载荷除自身重力外还包括蒙皮内外压差和气动压力.固体力学分析模型如图3b所示,选定材料的力学特性并输入至分析模型即可开展充气翼力学特性分析.

3 耦合信息传递

3.1 耦合界面数据传递

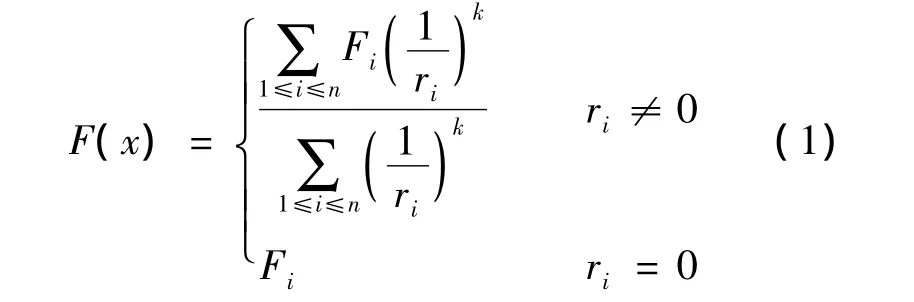

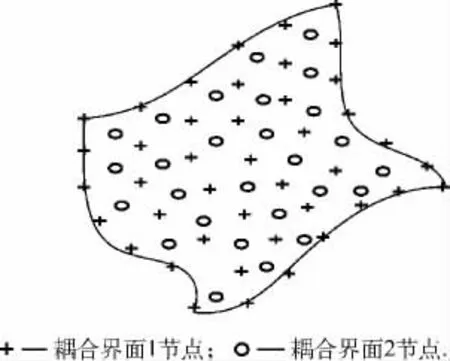

流体和固体力学子系统均采用数值方法求解,耦合信息在耦合界面上通过节点传递.由于各分析软件网格划分不匹配,导致需要通过已知节点数据构造插值函数来求解数据未知节点的压力分布数据.本文采用反距离加权平均法完成耦合界面插值数据传递[10],如图4所示,并以UMAT子程序形式完成ABAQUS分析模型气动压力加载,气动压力加载结果如图5所示,该方法能够反映数据未知节点周围数据分布与距离的关系,其表达式[10]如式(1):

图4 耦合界面示意图

图5 气动压力载荷传递结果

3.2 变形数据传递

采用改进的常体积转换方法实现耦合变形传递,常体积转换方法主要原理如下:

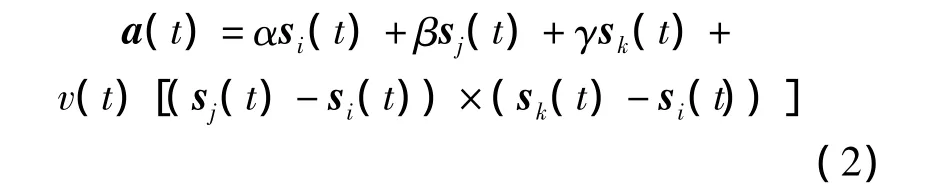

对每一个气动网格点a(t),首先要在结构网格上找出离它最近的三角形单元,其顶点用si(t),sj(t),sk(t)来表示,随时间的推移有如下关系式[11]:

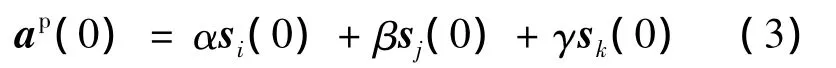

式中 α,β,γ 是常数,且满足 α + β + γ =1.α,β,γ的选择满足初始条件[11]:

式中ap(0)表示已知初始气动位置a(0)在原结构点组成的三角平面内的正交投影,将α,β,γ代入下式可确定v(0)的值[11]:

t时间后,气动点可以由式(2)确定,v(t)值的选择是要求保证由气动点和结构三角形组成的四面体的体积守恒.通过限定气动点ai(t)所对应的3个结构插值点si1(t),si2(t),si3(t)所形成的三角形面积来确定插值点,以防止网格不同方向上疏密差异较大导致插值质量变差[12].变形传递结果如图6所示.

图6 变形传递结果

4 充气翼流固耦合分析

本文算例选取小型无人机充气翼,充气翼翼型为 NACA4412,半翼展0.6m,弦长0.25m.对典型飞行工况(飞行速度15m/s,迎角10°),翼面内外压差45 kPa下的充气翼受力变形情况进行了计算分析.

采用建立的流固耦合分析模型,迭代实现充气翼流固耦合系统的求解,图7为翼梢位移变形迭代历程,在经历3次迭代后耦合系统收敛.

图7 流固耦合迭代收敛过程

经耦合分析得到典型飞行工况下的充气翼翼面气动压力分布如图8所示,应力分布如图9所示,经计算得到半翼展升力为778 N,与飞行试验实测结果相当.充气翼变形结果如图10所示,翼梢最大位移为18.56mm.

图8 翼面气动压力分布图

图9 翼面应力分布图

图10 翼面变形图

5 模拟加载试验及结果对比

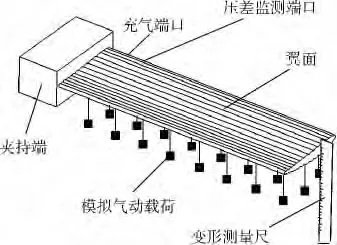

经流固耦合分析获得充气翼在气动压力和5~45 kPa内外压差作用下的变形情况,通过充气翼模拟加载试验以检验流固耦合分析方法的可行性.模拟加载试验系统组成如图11所示,充气翼翼根夹持在试验台边缘,翼梢自由悬空;试验件设置有充气口和压力监测口,用于向充气翼内充气和检测翼面内外压差;在充气翼试验件上表面设置若干挂点,按照计算分析获得的升力分布完成模拟加载;通过竖直测量尺检测翼梢位移变化并记录.

图11 模拟加载试验系统示意图

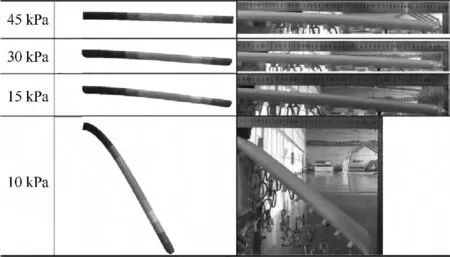

翼梢位移变形分析与试验数据结果对比如图12所示,流固耦合分析变形云图与试验照片对比如图13所示,由对比结果可以看出,不同压差下流固耦合分析结果与试验结果基本一致.

图12 分析与试验结果对比图

图13 变形云图与试验结果对比图

由分析及试验结果可知,充气翼翼面刚度随着翼面内外压差的增大而显著增加,充气翼翼梢变形随内外压差增大而明显减小;充气翼内外压差达到30 kPa以上翼梢变形位移较小而不会发生折叠屈曲,能够满足飞行需求;翼面屈曲临界点为10 kPa,当压力低于临界点时将发生翼面屈曲,可能导致无人机翼面折弯而损坏.

6 结论

本文采用离散型耦合方法建立了充气翼流固耦合分析模型,通过现有商业软件ABAQUS和FLUENT进行流体力学、固体力学子学科分析;采用反距离加权平均法完成耦合界面压力分布数据传递并完成耦合计算分析;建立了充气翼模拟加载试验系统,将分析结果与试验结果对比以验证流固耦合方法的可行性.

由试验与分析结果可知,充气翼自身刚度随着翼面内外压差的增大而显著增加;充气翼内外压差达到30 kPa以上可获得足够翼面刚度以满足飞行需求;翼面屈曲临界点为10 kPa,当压力低于临界点时将发生翼面屈曲.通过结果对比发现不同压差下流固耦合分析结果与试验结果基本一致,验证了流固耦合分析方法的可行性.

本文建立的离散型流固耦合分析方法对于充气翼无人机、浮空器、动力伞等柔性飞行器的分析研究具有一定的参考意义.

References)

[1] Simpson A,Smith S,Jacob JD.Aeroelastic behavior of inflatable wings:wind tunnel and flight testing[R].AIAA 2007-1069,2007

[2] Weng Kheong Loh.Deployment dynamics of inflatable wings[D].Oklahoma:Oklahoma State University,2008

[3]高金海,王建军,马艳红,等.基于热-流-固耦合方法火焰筒壁温三维数值模拟[J].北京航空航天大学学报,2011,37(3):300-304 Gao Jinhai,Wang Jianjun,Ma Yanhong,et al.Numerical simulation of three dimensional wall temperature of combustor liner based on thermal-fluid-solid coupling methods[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(3):300-304(in Chinese)

[4]曾志波,姚志崇,王玮波,等.复合材料螺旋桨流固耦合分析方法研究[J].船舶力学,2012,16(5):477 -483 Zeng Zhibo,Yao Zhichong,Wang Weibo,et al.Study of fluid and structure interaction for composite marine propellers[J].Journal of Ship Mechanics,2012,16(5):477 -483(in Chinese)

[5] Espinosa C,Coquet Y,Bordenave P,et al.Fluid-structure interaction simulations of parachute dynamic behavior[R].AIAA 2007-2510,2007

[6] Coquet Y,Bordenave P,Capmas G,et al.Improvements in fluid structure interaction simulations of parachutes using LS-DYNA[R].AIAA 2011-2590,2011

[7] Kramer R M J,Cirak F,Pantano C.Fluid-structure interaction simulations of a tension-cone inflatable aerodynamic decelerator[J].AIAA Journal,2013,51(7):1640 - 1656

[8] Hsu K,Brachei J,Lee C.A simulation of fluid-structure interaction phenomena in airbag applications[R].AIAA 2002-5650,2002

[9]王晓亮,单雪雄,陈丽.平流层飞艇流固耦合分析方法研究[J].宇航学报,2011,32(1):22 -28 Wang Xiaoliang,Shan Xuexiong,Chen Li.Study on fluid-structure coupled computational method for stratosphere airship[J].Journal of Astronautics,2011,32(1):22 -28(in Chinese)

[10]李磊,李元生,敖良波,等.离心式压气机流热固耦合分析[J].推进技术,2009,30(4):425 -429 Li Lei,Li Yuansheng,Ao Liangbo,et al.Thermal solid coupling analysis of centrifugal compressor[J].Journal of Propulsion Technology,2009,30(4):425 -429(in Chinese)

[11]徐敏,陈士鲁.CFD/CSD耦合计算研究[J].应用力学学报,2004,21(2):33 -36 Xu Min,Chen Shilu.CFD/CSD coupling calculation research[J].Chinese Journal of Applied Mechanics,2004,21(2):33-36(in Chinese)

[12]施永强,王全奇,杨青真.风扇/压气机动叶流固耦合特性分析[J].计算机仿真,2011,28(7):115 -119 Shi Yongqiang,Wang Quanqi,Yang Qingzhen.Analysis of fluid-structure coupling characteristics in fan/compressor rotor[J].Computer Simulation,2011,28(7):115 - 119(in Chinese)