液压多路阀灰铸铁阀体材料组织与性能研究

王守仁,刘延利,朱艳华,郭培全,王敏

(1.山东英才学院机械制造及自动化工程学院,山东济南250104;2.山东大学产业集团,山东济南250061)

液压多路插装阀阀体材料一般采用铸铁。由于灰铸铁材料具有耐磨性能好、消振性能好、铸造性能和切削加工性能好等特点,在液压阀中广泛采用[1-2]。但是,在灰铸铁多路插装阀使用过程中经常发现渗漏现象,渗漏现象始终是灰铸铁在生产中突出的问题之一,主要表现形式是试压过程中表面冒汗或渗油现象[3-4]。铸铁石墨本身及石墨与基体界面是不渗漏的,但其中存在着不均匀性,当介质压力达到相当高时,产生局部破裂,石墨通过对强度的削弱,就会通过铸件壁厚在这些不均匀处引起渗漏[5-6]。灰铸铁产品产生渗漏的原因主要有:石墨的数量、形状及石墨的分布和紧密程度。铸件在承受载荷时,在石墨边缘造成应力集中,冲击载荷增加了应力不均匀性,这种急加载荷,时间短,速度快,变形速,载荷使应力积聚在石墨表面,来不及向外扩散,达到一定程度时就会在石墨的边缘形成裂纹,因而液体的压力渗漏往往先从组织中的石墨析出处发生。另外,生产实际中,铸件由于存在着多种铸造缺陷,产生渗漏的概率大大增加[7-9]。如在产生缩松、夹渣的地方就会渗漏,在气孔存在的地方,液体也会顺着气孔而渗出,白口倾向大与石墨漂浮都极易导致多路阀阀体大量漏油而报废。裂纹、泥芯撑熔接不良等也会造成不致密,引起铸件渗漏。因此,研究液压多路插装阀阀体灰铸铁材料的关键制造技术具有必要性和迫切性。

1 试验条件

选用优质本溪Q10 低磷铁、普通宝鸡Z14 低磷铁、北台Q10 低磷铁作为试验用原材料,采用复合型壳精铸工艺制备出了灰铸铁多路插装阀阀体,见图1所示。复合型壳精铸工艺是一种面层与过渡层采用硅溶胶锆英砂制壳工艺,背层采用水玻璃莫来石粉制壳工艺,并采用硅溶胶锆英砂型壳轻型悬挂在线干燥,采用水玻璃莫来石粉制壳自动覆砂、挂浆、干燥等生产工艺,可变换浇注位置,改变液态金属充填方式,从而改变液态金属的凝固顺序,改善组织形态,减少缺陷,提高阀体致密性。利用碳硫分析仪和光谱仪分析其化学成分,灰铸铁的化学成分见表1。并确定了石墨形态参数。采用光学电镜(OM)、S-2500型扫描电镜(SEM)以及悬挂的能谱仪(EDS)等分析其金相组织特征。采用深度腐蚀法,利用SEM 观察石墨和珠光体的三维立体形貌。

图1 灰铸铁多路插装阀阀体

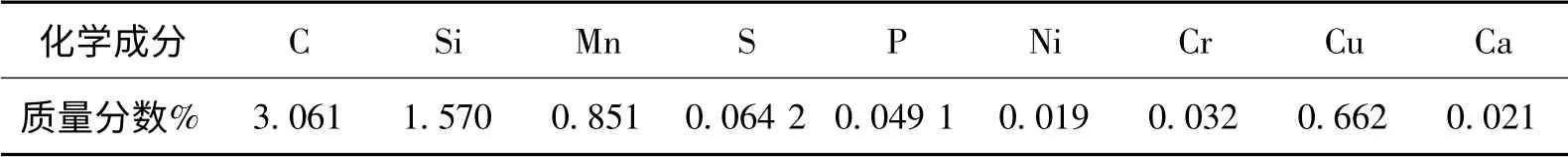

表1 灰铸铁阀体材料化学成分

2 分析与讨论

2.1 铸造、熔炼与浇注工艺的确定

熔模铸造复合工艺,是一种通过对熔模铸造制模、制壳工艺分析与新工艺开发及传统工艺的组合,综合利用低(中)温模料高压制模工艺、硅溶胶粘结剂与水玻璃粘结剂以及铝硅系耐火材料的制壳工艺。熔模铸造用复合型壳是由粘结剂、耐火材料、撒砂材料等经配涂料、浸涂料、撒砂、硬化、干燥、脱蜡和焙烧等工序制成的,有整体型壳和分层型壳两种结构。复合型壳是指水玻璃与硅溶胶的复合型壳,即面层和过渡层选用质量较好的硅溶胶作粘结剂,背层则用水玻璃做粘结剂。耐火材料面层采用石英粉,背层采用莫来石。石英砂、石英粉保证型壳具有较高的型腔表面质量,莫来石砂保证型壳具有足够的高温强度和较好的热稳定性与热膨胀性。生产实践表明:此类复合型壳相比纯硅溶胶型壳,其制造成本低,质量标准等同,可广泛适用于液压插装阀阀体铸件的生产。

熔炼时选择酸性炉衬感应电炉。选择炉料时要确保主要炉料如生铁、废钢等的化学成分符合规定且无大的变化,此外还要求其表面没有粘附的型砂、漆渍、蚀锈、油垢、水分及其他杂物。表面锈蚀或带粘砂的炉料入炉前应先经抛丸或喷丸处理。

浇注温度影响着铸件内在和外在质量。浇注温度过高,铸件容易产生热裂现象,凝固过程变得缓慢,得到的共晶组织较为粗大,致使铸铁强度下降;浇注温度过低,铸件则易产生浇不足、冷隔以及夹渣、气孔、缩孔等缺陷。一般铁水出炉温度控制在1 550 ~1 600 ℃之间,浇注温度应控制在1 450 ~1 500 ℃之间,因为在这个温度下铁水的流动性最好,充型能力最强,所得铸件质量更高。

2.2 灰铸铁阀体材料热处理规范

由于冷却速度影响,铸件在铸造冷却过程中产生铸造应力,导致铸件变形和裂纹。为保证尺寸稳定性,防止变形,需对液压插装阀阀体铸件进行消除内应力退火。其热处理工艺规范为:加热温度500 ~550 ℃,加热速度60 ~120 ℃/h,经保温一定时间后炉冷到150 ~220 ℃出炉空冷。为防止灰铸铁件表层及一些薄截面处产生白口组织,使铸件的硬度和脆性增加,造成切削加工困难,再安排一次退火处理。即将铸铁件加热到850 ~890 ℃,保温2 ~5 h 使渗碳体分解,然后随炉缓冷至400 ~500 ℃,出炉空冷。

2.3 微观组织表征

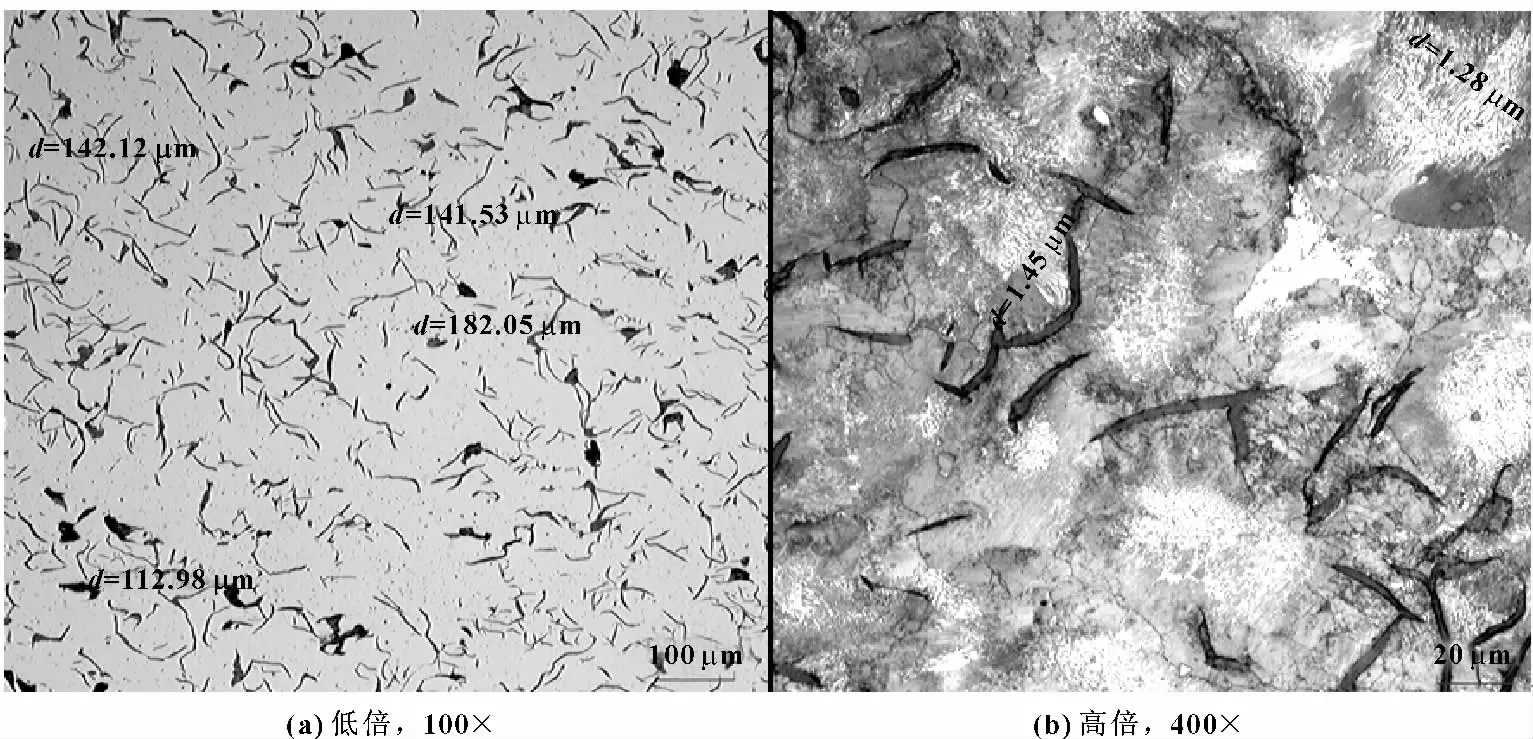

通过图2(a)所示的金相组织观察和软件分析,石墨片长度平均在144.6 μm 左右,为石墨8 级。试样经2% ~5%的硝酸酒精溶液腐蚀后观察珠光体的数量占整体组织的百分比,如图2(b)所示,白色部分为铁素体,可以看出:该组织为珠60,为珠光体6 级;还可见有部分碳化物存在,其数量约占3%左右,为碳3 级。

图2 灰铸铁的OM 形貌

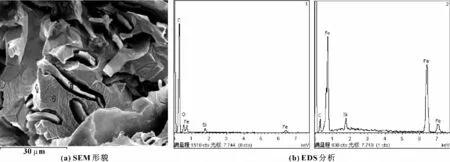

灰铸铁经热处理后组织为基体(F +P)上分布着片状石墨。可通过深度腐蚀后观察灰铸铁的组织特征,如图3所示。经EDS 分析,可观察到片状的石墨分布在基体中。基体中的珠光体是铁素体和片状渗碳体的机械混合物,其片状间距可通过图4 进行观察和计算。此实验中珠光体片间距b 约为245 nm。

图3 深度腐蚀后灰铸铁SEM 形貌及EDS 分析

图4 灰铸铁基体中珠光体片间距

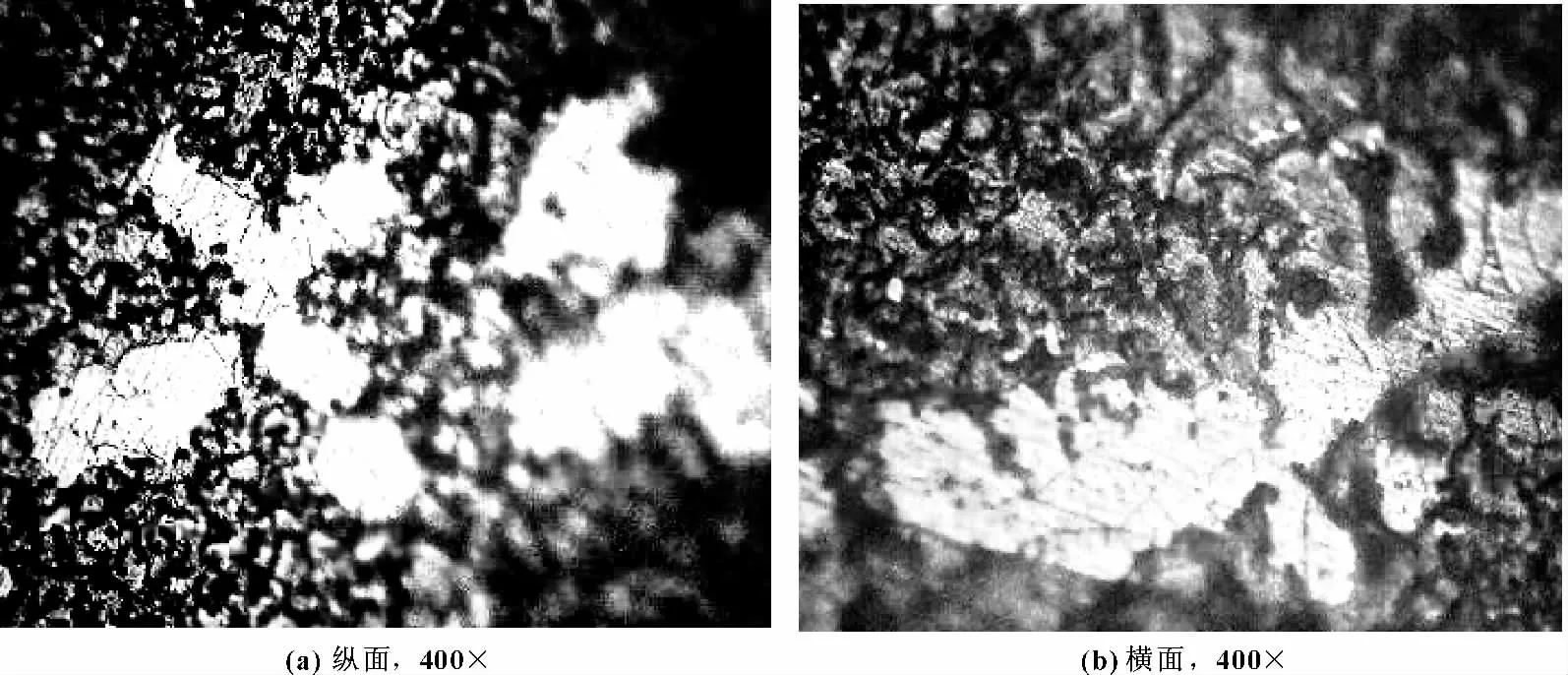

在灰铸铁组织中发现的二元磷共晶组织,是磷化铁和奥氏体及其转变产物组成的共晶体,如图5所示。其外形如呈鱼骨状,向内凹陷弯曲,明亮的Fe3P 基体上均匀分布着暗色的α 质点,共晶体边界内外较深截然分明,其外形象莱氏体组织,其亮度要比莱氏体差。

图5 灰铸铁中的磷共晶组织

2.4 灰铸铁阀体材料的力学性能

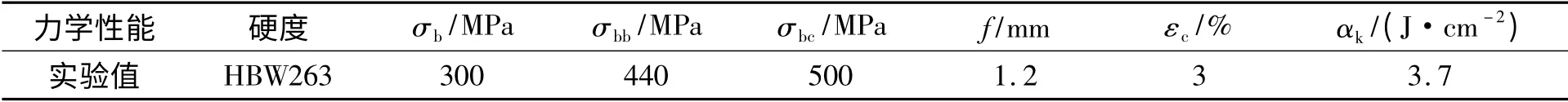

灰铸铁阀体材料的力学性能包括硬度(HBW)、抗拉强度(σb)、抗弯强度(σbb)、抗压强度(σbc)、挠度(f)、压缩率(εc)和冲击韧性(αk)等,如表2所示。实验是在测量15 个值取平均得到的。

表2 灰铸铁阀体材料力学性能指标

3 结论

灰铸铁的微观组织与成分对其力学性能影响很大。通过对石墨片长度等特征参数进行的标定,确定了液压插装阀灰铸铁阀体材料的最佳成分和组织特征,分析液压多路阀阀体结构特点,并测定了其力学性能指标。

【1】关俊龙.阀体铸造工艺研究及质量控制[J].金属加工,2011,21(2):70-72.

【2】赵占良,柳明亮,李安顺,等.大型球铁阀门阀体的铸造工艺[J].铸造技术,2003(3):246-247.

【3】王修芬,闫东兴,于慧华.影响铸件气密性的因素与解决措施[J].中国铸造装备与技术,1998(4):41-43.

【4】孙伟,周华,张增猛,等.负载敏感液控多路阀性能测试[J].机床与液压,2007,35(8):107-109.

【5】郑启.阀体精铸件的裂纹缺陷与浇注系统[J].特种铸造及有色合金,1991(4):46.

【6】蒋俊,蔡铮,余海洋,等.3 ~5 t 装载机新型多路换向阀组系列的研制及推广应用[J].工程机械,2009,40(7):62-66.

【7】徐兴卫,王军.挖掘机液控阀球墨铸铁阀体的铸造工艺[J].铸造技术,2011(1):56-59.

【8】李乐义,卢明锡,卢兴,等.蝶阀体的精铸工艺与结构优化方案[J].特种铸造及有色合金,2011,31(1):59-62.

【9】景宗梁,朱伟杰,顾国民.阀类精铸件浇注补缩系统设计实践[J].特种铸造及有色合金,2006,26(2):111-112.