HNC-808系统数控车床半闭环升级全闭环的研究与实践

张鑫

(长春职业技术学院,吉林长春130033)

随着高速高精技术的发展,企业对数控机床定位精度、重复定位精度的要求日益提高。精密滚珠丝杠加编码器式的半闭环控制系统,无法控制机床传动机构所产生的传动误差、高速运转时传动机构所产生的热变形误差以及加工过程中因传动系统磨损而产生的误差,而这些误差已经严重影响到数控机床的加工精度及稳定性,已无法满足用户的需求。对此,文中阐述了通过给进给轴X 轴加装线性光栅尺将HNC-808型的数控车床由半闭环改造为全闭环的全过程,并利用步距规对升级前后X 轴的定位精度分别进行检测,通过检测结果对比验证了数控车床的定位精度、重复定位精度都获得了大幅度提高。

1 HNC-808 数控车床控制线路设计与连接

1.1 HNC-808 数控系统

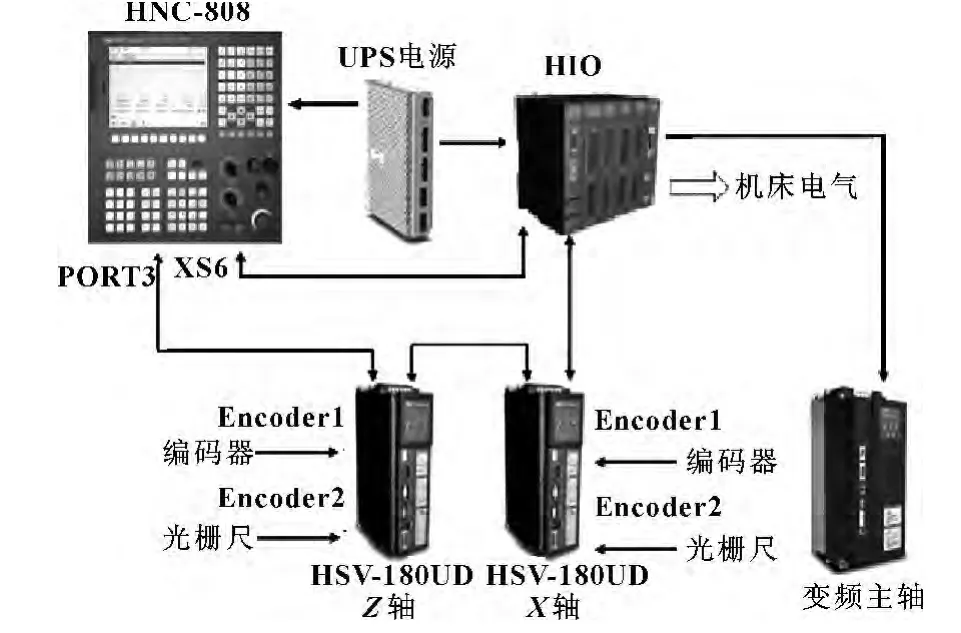

HNC-808 系统是全数字总线式数控装置,采用模块化、开放式体系结构,支持总线式I/O 单元。CKA6150 数控车床全闭环控制电气连接简图如图1所示。

图1 HNC-808 数控车床控制线路

HNC-808 数控系统通过UPS 不间断电源供电,主轴单元采用变频器进行控制,进给轴的运动通过总线连接进行控制。进给单元采用HSV-180UD 伺服驱动器进行驱动,该驱动器具有高速工业以太网总线接口,可以实现驱动器和数控装置高速的数据交换;具有高分辨率绝对式编码器接口,可以适配复合增量式、正余弦、全数字绝对式等多种信号类型的编码器;支持双编码器接口,可以实现全闭环控制;支持连接登奇电机、华大电机、斯科电机。

未进行升级前的数控车床X 轴和Z 轴采用绝对式编码器实现半闭环控制,绝对式编码器连接在Encoder 1 的接口位置。因HSV-180UD 伺服驱动器支持双编码器接口,可以实现全闭环控制。所以,将连接光栅尺的数据反馈端接在Encoder 2 接口,在完成光栅尺安装调试紧固以及配置伺服驱动器和数控系统相应参数之后,即可实现光栅尺的全闭环控制。

2 光栅尺的机械安装与调整

光栅尺的结构是由定尺体和动尺读数头组成,安装调整的好与坏直接影响光栅尺检测、控制工作的质量,必须引起足够的重视。现以CKA6150 型车床平床身X 向线性坐标轴为例,介绍光栅尺的调整安装过程。

(1)定尺体的安装调整

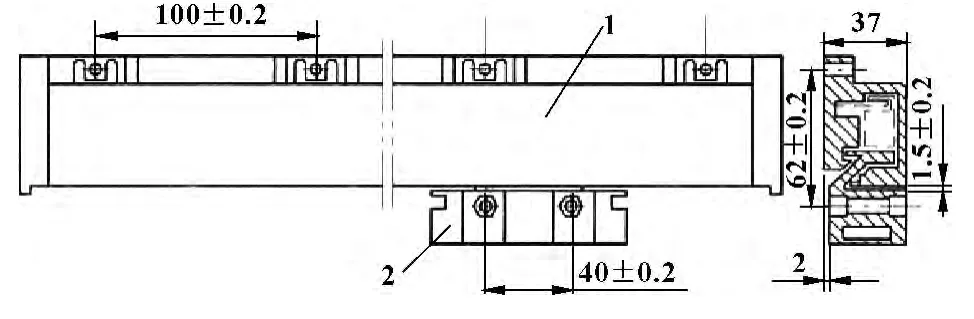

采用把定尺体装在“L”型弯板上,再把“L”型弯板固定在X 轴工作台侧面的安装方法。首先,根据选择的光栅尺安装尺寸(如图2所示),选择一水平面宽度为60 mm、垂直面高度为60 mm 的“L”型弯板,在弯板水平面上钻4 个间距为100 mm、直径为φ5 mm 的通孔并攻M6 mm 的螺纹。确保孔的中心离弯板垂直面距离一致,并确保定尺安装时和弯板垂直面不发生干涉;然后,在弯板垂直面高50 mm的位置钻3 个间距为100 mm、直径为φ6 mm 的孔。再磨一块厚度均匀的长垫块放在弯板水平面下,使弯板紧靠X 轴工作台侧面,以钻好的φ6 mm 的孔中心找正钻φ5 mm 的孔,确保孔的深度超过弯板立面厚度10 mm 并攻M6 mm 的螺纹。

图2 光栅尺安装尺寸示意图

将垫铁撤掉,将弯板固定在X 轴工作台侧面,再将定尺体固定在弯板上。最后,将磁力表座吸在平导轨上,用百分表测光栅尺定尺体的上表面和侧表面,通过调整定尺体与安装基面平行并紧固螺钉,使上表面相对导轨运动方向的平行度误差应不大于0.15 mm,测表面相对安装面的平行度误差应不大于0.15 mm。

(2)动尺读数头的位置调整

待定尺体安装完成后,利用深度千分尺测量定尺体距离工作台面的距离,然后算出垫在动尺读数头下面垫块的厚度(例如,测出的高度为50 mm,根据安装尺寸所示,那么垫块高度应该为50-37 +2 =15 mm),按照动尺读数头的(长+30)×宽×高(15)加工出长方体,并在长方体两端加工出宽为6 mm、长度为20 mm 的腰型键槽,钻间距为40 mm 的直径为φ6 mm 的2 个孔,将动尺读数头装在垫块上。然后再和X 轴相连的拖板水平面合适位置钻间距为40 mm 的直径为φ5 mm 的2 个孔,并攻M6 mm 的螺纹,使螺丝能从垫块两个腰形槽间通过,通过调整夹具位置使动尺读数头和定尺体的间距位置为1.5 mm,如图3所示,然后紧固螺丝,完成调整过程。

3 全闭环控制线路调整以及参数配置

3.1 控制线路调整

(1)数控车床由半闭环改为全闭环时,应该关闭机床总电源。

(2)将数控车床X 轴的电机动力插头拔掉,处于断开状态。

(3)将线性光栅尺的信号线连接在X 轴伺服驱动器Ecoder 2(XS6)接口上,并接通机床总电源调整数控系统参数及X 轴伺服驱动器参数。

(4)相关参数设置完成后,保存并断电,2 min后数控机床重新上电,手动旋转X 轴丝杠使电机做旋转运动,并观察数控系统人机界面上X 轴指令值和实际位置值是否同时增加或同时减少(负方向旋转实际值减少;正方向旋转实际值增加),如果不同时,则需将PA10(全闭环反馈信号计数取反)设为

512。

(5)将数控机床断电关机,并将X 轴电机动力插头重新与电机连接。

(6)将数控机床上电开机,并在手摇状态,倍率在×10 挡移动X 轴,将X 轴移动到X 轴机械设计零点,设定X 轴正、负软极限,并找到电机位置显示的数值,通过D/1 000 ×4 000/50 000(D 为电机位置显示的数值)设定X 轴机械零点。

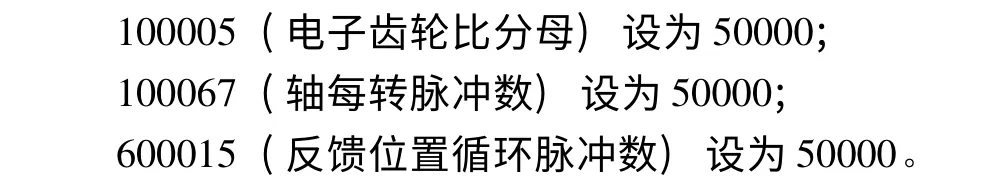

3.2 数控系统全闭环控制参数的调整

(1)系统轴参数的设定

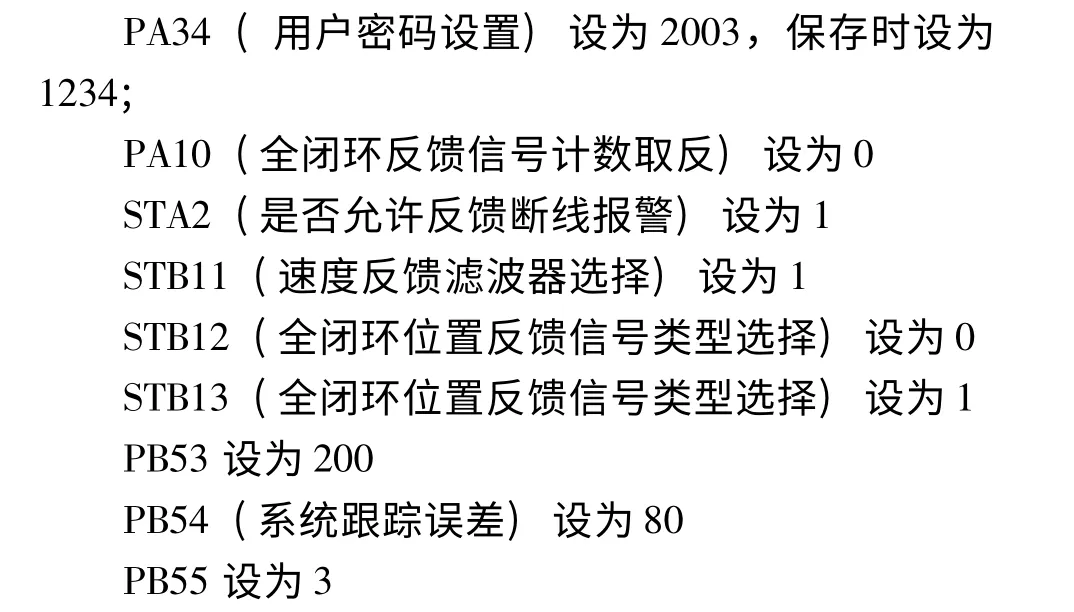

(2)伺服参数的设定

4 全闭环控制的定位精度检测

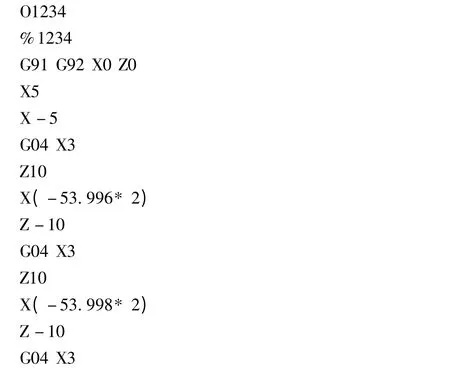

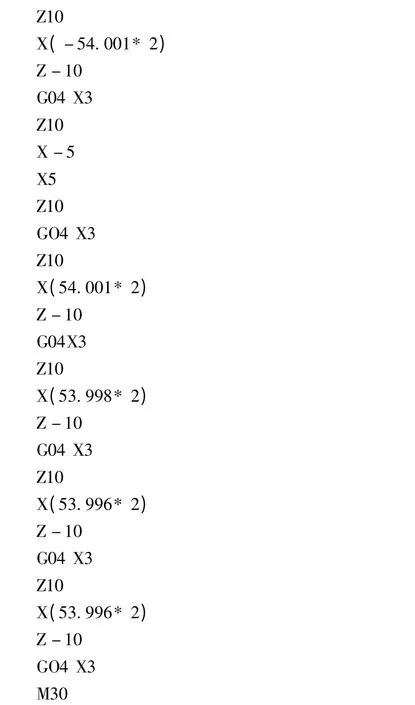

4.1 螺距误差补偿测量程序

螺距误差补偿测量程序如下:

4.2 螺距误差测量

(1)确定数控车床的X 轴在全闭环状态下,合理设置X 轴的正、负软限位,将反向间隙补偿与螺距误差补偿的相关参数清零,开机后重新回参考点,使X 坐标轴运行在一个完全没有经过精度补偿的状态。

(2)把数控车床前端上部的山形导轨与平导轨擦拭干净,将专用工装桥尺擦拭干净并平稳地放置在数控车床的Z 轴导轨上,将数控机床的大托板擦拭干净。并将磁力表座擦拭干净后架固在大托板上,用千分表将桥尺沿着数控车床的X 轴方向找平。找平后,将步距规擦拭干净并轻轻放置在专用的工装桥尺上,然后将千分表换成杠杆百分表并将找正步距规。

(3)将数控车床的X 轴自动回零,编辑精度检测程序,程序校验无误后,调整杠杆百分表,使表头触及步距规检测面(压表0.2 mm)并调至零刻度。

(4)运行数控机床定位精度检测程序,采集5组合理的数据,利用Excel 表格进行计算,计算出重复定位精度、定位精度和反向间隙补偿值等相关数据。

4.3 误差计算

全闭环控制定位精度检测的数值和计算结果如图4所示,通过和升级前半闭环控制的定位精度(如图5所示)对比分析可以看出:全闭环控制时定位精度、重复定位精度以及反向间隙等精度都有所提高,符合数控机床出厂时的检测标准。

5 结论

实践证明:通过采用绝对式光栅尺对HNC-808系统的数控车床进行半闭环控制升级全闭环控制,全闭环控制可以正常运行,而且通过精度检测计算对比可以看出,数控车床X 坐标轴的定位精度和重复定位精度都得到了提高,进而能够提高零件的加工精度。

[1]张鑫.基于HNC-21S 数控实验台的故障诊断技术研究[D].长春:吉林大学,2009:32-36.

[2]陈勇.XK714/1 数控铣床螺距误差补偿[J].机床与液压,2012,40(4):24-25.

[3]王丽洁.数控机床故障诊断与维修实训[M].北京:机械工业出版社,2012.