四柱液压机主体改造研究

卜匀

(唐山学院,河北唐山063000)

某矿山修配厂主要从事煤矿机械专用设备及配件的制造、修理,冶金专用设备、建筑工程用机械及配件制造等业务。工厂的一台四柱液压机,应用中液压控制系统经常出现故障,而且立柱根部圆角处出现小裂纹。提出液压机改造方案:液压控制系统选用插装阀改造的同时适当增大公称压力,扩大工作范围,主机原有结构是否能满足强度要求。基于此,对主机结构进行校核分析,为改造设计奠定理论基础。

四柱式液压机主要技术参数如下:

公称压力:2 000 kN;液体最大工作压力:25 MPa。改造参数:液体最大工作压力28 MPa 或32 MPa。

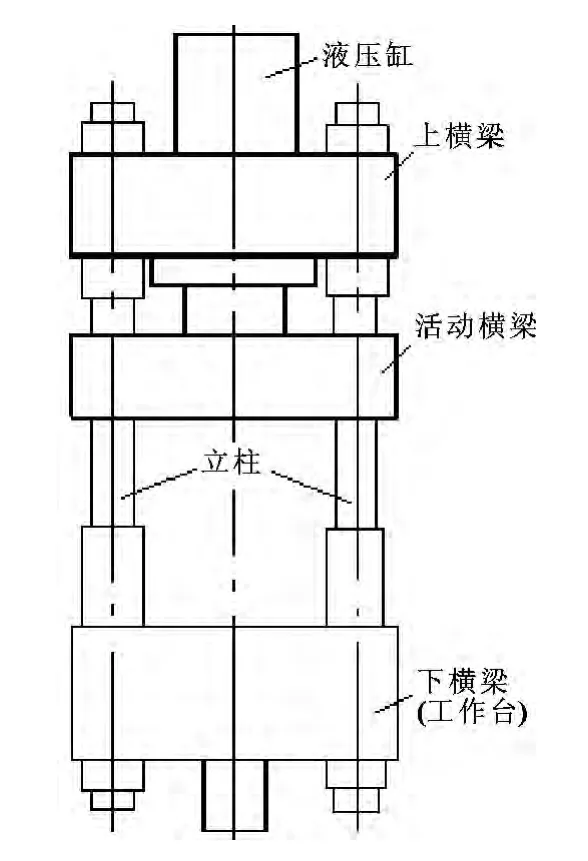

四柱式液压机主体包括液压缸、立柱、三横梁三部分内容,如图1所示。液压机各零部件材料性能参数见表1。

图1 液压机

表1 液压机各零部件材料性能参数表

1 液压缸缸体改造分析

1.1 液压缸改造前分析

采用活塞式液压缸,活塞杆与活动横梁的连接形式为刚性连接。主液压缸主要尺寸:活塞直径320 mm;活塞杆直径280 mm;主缸壁厚5.5 cm;外径430 mm。

液压缸工作时高压油作用于柱塞,反作用力作用在缸底,通过缸壁传到法兰部分,以均匀面力作用于法兰上表面。液体压力均匀分布于密封以上的液压缸内壁。由于液压缸以法兰支承,并用锁紧螺母与横梁联接,法兰表面各节点垂直方向自由度、周向自由度受到约束。

缸体对称,在ANSYS 有限元软件中建立1/2 缸体分析模型,选用SOLID185 单元类型,单元大小设置20 mm,进行自由网格划分。在缸体对称面上施加对称约束,在液压缸法兰与上横梁接触的环形面上施加X、Y、Z 三个方向的位移约束,在液压缸的内腔侧壁、缸底面施加液体最大工作压力25 MPa 的载荷,在液压缸法兰与上横梁接触的环形面施加2 000 kN的均布力。

液压缸节点等效应力云图如图2所示,在缸底内圆弧偏下方部位存在部分高应力,法兰和缸体过渡圆弧部位为高应力区,超过许用应力范围;内腔侧壁应力较均匀;其他部位应力值较小,均满足材料的许用应力;轴向最大拉应力和最大主应力出现在法兰与缸体过渡处;液压缸的最大变形量发生在液压缸靠近缸底部分,节点最大位移在允许范围之内。根据第四强度理论,法兰和缸体过渡圆弧处强度条件不满足。应对该结构进行改善,以期达到改造设计要求。

图2 缸体节点等效应力图

1.2 液压缸改造后分析

由于液压缸法兰和缸体过渡圆弧处强度条件不满足,首先修改模型。方案一:增加法兰和缸体接触半径,过渡半径由1 mm 增加为4 mm;方案二:缸底过渡部分的半径由30 mm 增大到36 mm;法兰和缸体接触半径由4 mm 增加到25 mm。按上述两种方案修改模型,在ANSYS 有限元软件中分别建立1/4 缸体分析模型,划分网格。施加约束,在液压缸的内腔侧壁、缸底面施加液体最大工作压力28 MPa 或32 MPa的载荷,在液压缸法兰与上横梁接触的环形面施加2 240或2 560 kN 的均布力。得到液压缸改造前后应力变化规律表(表2),通过对比分析可得,按照方案二改造,液体压力采用28MPa 时最大应力小于许用应力,满足设计要求,如图3所示为液压缸压力28 MPa 应力云图。如果采用方案二中32 MPa 应力稍大,法兰与缸体过渡半径还应适当增大。

表2 液压缸改造前后对比表

图3 缸体压力28 MPa(方案二)应力图

2 立柱改造分析

立柱采用耐磨、易更换的圆柱面导套用导套法兰固定在活动横梁上,之间夹有防尘毡垫。整体式螺母用螺钉锁紧装置防止螺母自行脱落。

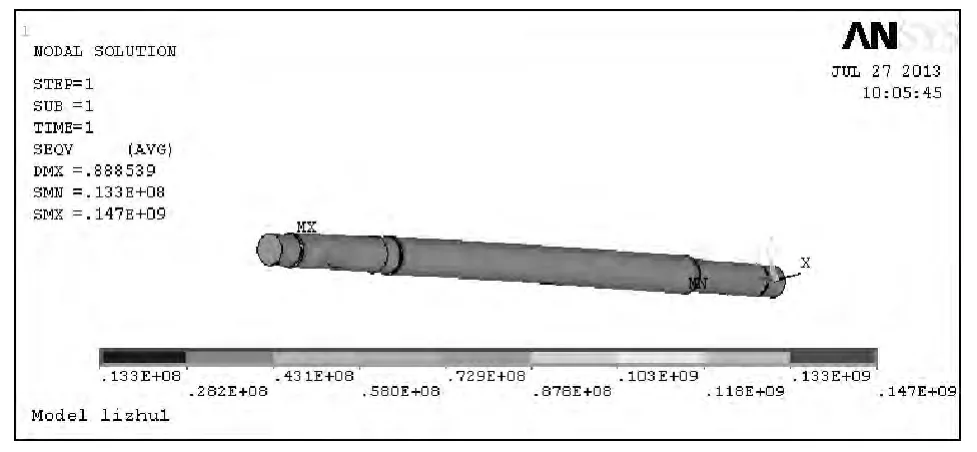

建立立柱有限元模型,选用SOLID185 单元划分自由网格,对一个端面加以全约束,工作压力25 MPa时,对另一端面施加均布载荷。立柱所受最大应力集中在轴两端螺纹退刀槽的根部。根据实际工作情况,立柱受疲劳载荷作用,通过疲劳强度校核计算可得,45 钢正火处理,应力集中敏感系数取0.7,有效应力集中系数为2,最大应力为330 MPa。显然,立柱结构不安全,故实际应用中会出现细小裂纹,需要改进。改变参数同时提出改进方法。方案一:加大立柱直径,加大退刀槽根部过渡圆角半径;方案二:根据实际情况,保持立柱直径不变,加大退刀槽根部过渡圆角半径,调整为5mm;方案三:立柱材料改为35CrMo,满足强度条件。得到立柱改造后对比表3。方案一立柱直径增加、强度加大,但同时涉及液压机其他结构的改变,特别是三横梁结构,不易采纳。方案二没有涉及对液压机其他结构的改变,只是改善立柱本身结构,最大应力减少,可做改造方案,如图4所示。方案三35CrMo 材料本身强度较高,性能较好,成本高,可作为备选方案。

表3 立柱改造后位移应力对比表

图4 立柱28 MPa(方案二)应力图

3 横梁改造分析

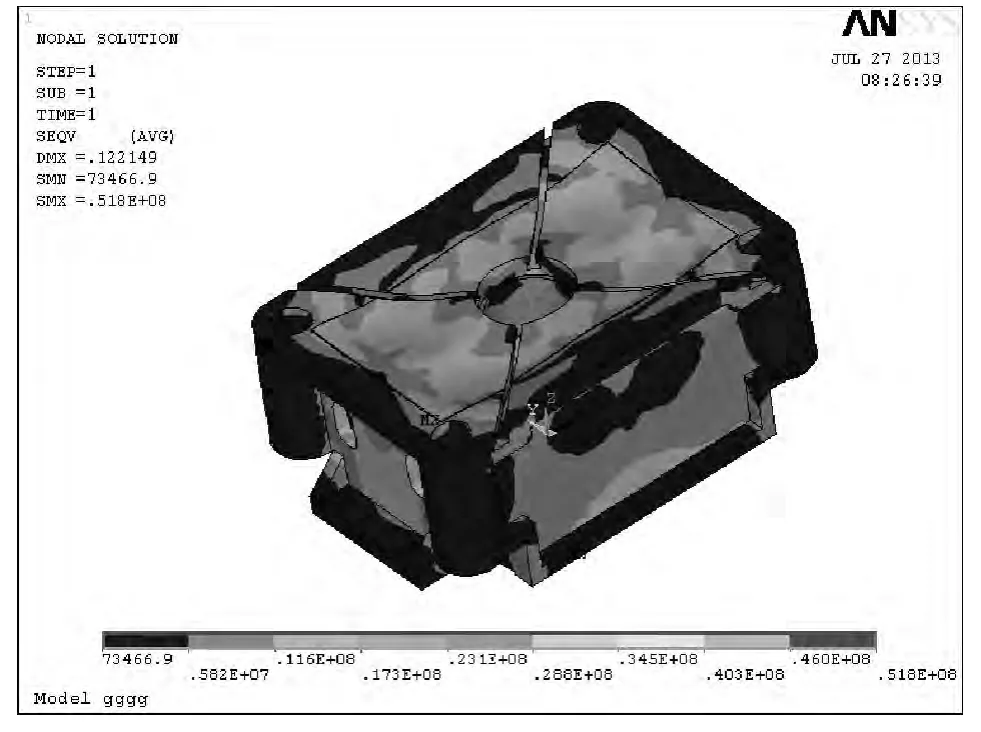

横梁包括上横梁、活动横梁和工作台,均做成箱型,减轻质量,中间按方格形或辐射形布置筋板。

建立1/4 上横梁模型,选用SOLID185 单元类型,单元尺寸20 mm,划分网格。上横梁的结构和所受载荷Y 向对称,在结构对称面上施加对称约束;上横梁、立柱、工作台通过立柱和螺母连接,在螺母作用面上施加Z 向位移约束;上表面的左前角点施加X、Y 方向位移约束,限制刚体位移。液压缸的工艺反力作用于上横梁,以液压机的公称压力2 000 kN 作为计算载荷,以均布力的形式作用在相关作用面上,由于受到偏心载荷影响,以1.2 倍载荷施加;液压缸的重力作用在上表面的环形面上;横梁重力作为载荷施加到机体上;横梁与立柱支撑连接处受到的拉力。求解分析得到:应力变化最大的部位分别在上横梁的液压缸孔、立柱孔下端、立柱上端与横梁上表面过渡圆弧处,小于铸铁的许用应力。上横梁最大位移发生在上横梁的液压缸孔,小于上横梁的许用值。改变液体工作压力参数28 MPa,得到如图5所示的应力云图。

图5 上横梁28 MPa 应力图

对1/4 活动横梁模型进行自由网格划分,在活动横梁的两个截面上施加对称约束,下端底面施加固定约束,在活动横梁上端面与活塞杆接触部位施加均布载荷2 000 kN。在活动横梁上端与活塞杆接触的部位位移最大,与活动横梁许用变化值相差很大,活动横梁的最大应力发生在活塞腔内过渡部分,活动横梁满足设计要求。改变液体工作压力参数28 MPa,得到如图6所示应力图。

图6 活动横梁28 MPa 应力图

在工作台的两截面上施加对称约束,在工作台下表面施加固定约束,取上表面2/3 的有效面积施加载荷2 000 kN。工作台的最大应力发生在工作台的内部筋板上。改变液体工作压力参数28 MPa,得到如图7所示应力图。

图7 工作台28 MPa 应力图

改变参数施加载荷,得到三横梁工作压力参数改变前后横梁变化规律,如表4所示。对比可得:参数改变,最大应力和最大变形均满足设计强度要求,改造设计不需改变三横梁的结构,可继续应用。

表4 压力参数改变前后横梁变化对比表

4 结论

利用有限元分析软件完成液压缸、立柱及三横梁应力和应变分析,得到液压机原液体工作压力25 MPa 下的应力应变变化规律。进一步改变液体工作压力,液压缸分析结果表明:缸底过渡部分、法兰和缸体接触半径部分存在安全隐患,应加大过渡半径;立柱存在安全性问题,由于改造要求尽量少地改变零件结构,保持立柱直径不变,加大退刀槽根部过渡圆角半径,调整为5 mm;三横梁计算及分析结果显示均满足设计要求,并有较大的余量,可以承受更大的力,原结构可以继续应用。研究结果表明:改造液压机液压系统的同时,增加压力至28 MPa 或32 MPa,对液压缸缸体和立柱结构适当改进,可以达到2 240 kN 或2 560 kN 的公称压力。研究结果为改造方案的实施奠定理论基础,为液压机性能的进一步提高和发展提供了参考依据。

[1]李建华.大吨位四柱式闸板缸动式液压机的机身有限元分析[J].锻压装备与制造技术,2011(1):34-37.

[2]刘广君,贾延.4MN 液压镦锻机机架有限元模态分析[J].煤矿机械,2008(5):72-75.

[3]俞新陆.液压机的设计与应用[M].北京:机械工业出版社,2006.