双摆头五轴加工后处理的修改及编程验证

张绪祥,詹华西

(武汉职业技术学院,湖北武汉430073)

对编程者而言,三轴加工的自动编程因程序坐标数据相对容易解读,其后处理修改的研究广泛而深入,而五轴加工则因空间概念复杂,由自动编程获得的程序坐标数据难以直观地进行判断,因而对其后处理的修改不敢轻易尝试,往往都是寻求软件商或专业人员的支持,通过有偿服务来解决。由于其费用相当可观,这或多或少地制约了五轴加工技术的发展。作者在探索五轴后处理参数设置中发现,在CAM 软件提供的后处理文档蓝本中,就有适合各种五轴配置方案的设置参项,用户不敢轻易修改主要是难以评判修改后程序输出的合理性,其根本原因就在于对得到的五轴坐标数据不能直观地识读。文中将从易于理解的五轴钻孔节点坐标手工计算着手,结合MasterCAM X版双摆头五轴加工后处理的修改,比对程序数据,探讨其合理性。

1 双摆头五轴机床的钻孔编程特点分析

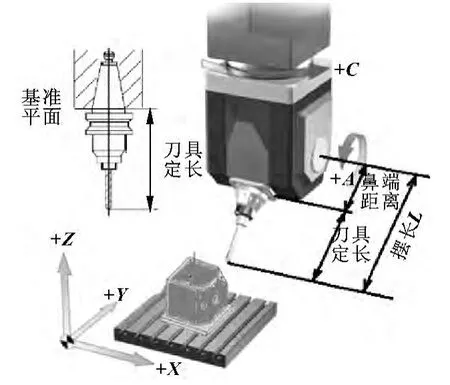

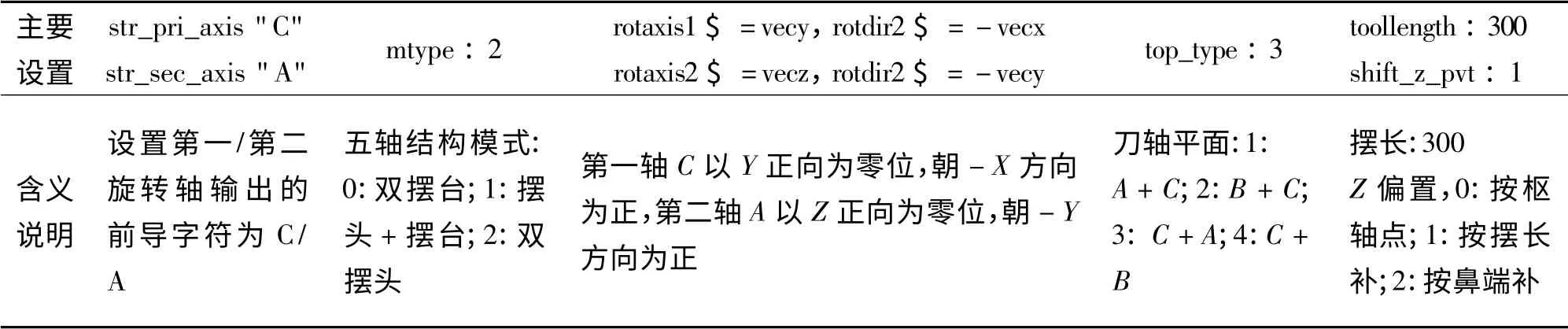

对于双摆头五轴机床,其摆长L 由两旋转轴的交点(即枢轴点)到刀具刀位中心点的距离决定,如图1所示,L 由枢轴点到主轴鼻端的距离和刀具定长两部分组成。其主轴鼻端到枢轴点的距离由机床厂家给定,通常为定值,而刀具定长为刀柄安装基准平面(与主轴鼻端平齐)到刀具刀位点的距离,随加工所用刀具不同而变化。

图1 双摆头机床的摆长

若要用双摆头五轴机床来加工图中箱体零件上的孔,由于工件不能作角度摆转,无法实现各孔轴线与Z 轴平行的要求,因此较难使用钻镗循环的指令来加工孔。利用主轴摆头虽然可达到刀具轴线与各孔轴向平行的方位,若此时刀轴方向与X/Y/Z 轴平行,尚可利用G17、G18、G19 平面切换后使用钻镗循环指令,其余的只能使用G00/G01 的基本指令控制X/Y/Z 合成运动实现孔的加工。

2 双摆头五轴钻孔节点坐标的手工算法

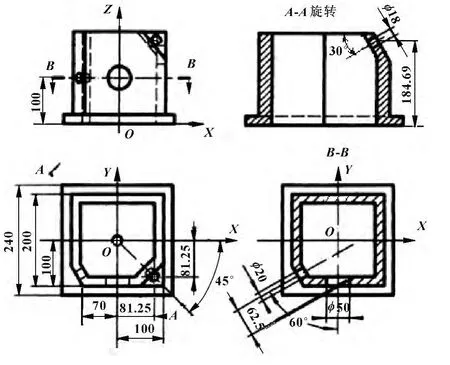

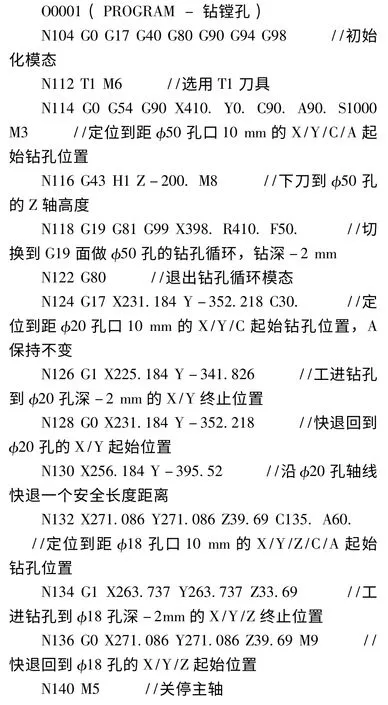

如图2所示为一箱体零件的工程图样,其上φ50、φ20、φ18 三个孔需要通过五轴控制机床来加工。双摆头方式加工箱体的孔φ50、φ20 时,动轴A需摆转90°以使刀轴方向与孔轴线平行,此时工件在X、Y 方向上与定轴轴线间就需要有足够的偏置距离范围,用于实施钻孔加工的动作。为此,装夹时宜将该箱体零件中φ50 孔的轴线与X 轴平行放置,以充分利用床身工作台X 轴行程范围较大的优势,避免Y向行程范围不足而可能引发的问题。

图2 箱体零件工程图样

若某机床鼻端距离为120 mm,所用中心钻刀具定长为180 mm,则其摆长L =120 +180 =300 mm。以箱体零件底面中心为工件零点,用此刀具做各孔点钻2 mm 深度的点中心加工,其孔位坐标关系计算如下:

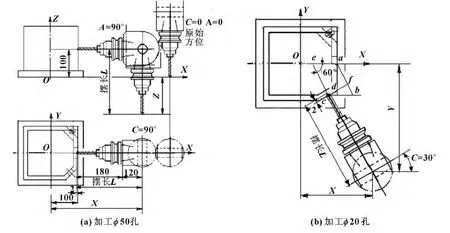

(1)加工φ50 的孔时,A=90°,C=90°,Y=0;X、Z 坐标可按图3(a)所示几何关系计算得出。即:X=100-2 +180 +120 =398,Z=100-L=100-300 =-200。

图3 加工φ50、φ20 孔时孔位计算几何关系图

(2)加工φ20 的孔时,A =90°,C =30°,Z 坐标与加工φ50 孔时相同,即Z=-200,X、Y 坐标可按图3(b)所示几何关系计算得出。

由图2 的尺寸关系可知,在图3(b)中,Oa =100,ad=70,cf=62.5。可计算得出:

af = ad × cos30° = 60.622,fb = cf × tan30° =36.084,ae=bc= cf/cos30° =72.169

Oe=100-ae=27.831,ce=ab=af+fb=60.622 +36.084 =96.706

则加工φ20 孔时,X = Oe +(ce- 2 + L)×sin30° = 225.184,Y =-(ce- 2 + L)× cos30° =-341.826

若以距孔口10 mm 处为工进钻孔前的初始位,则其坐标X0、Y0计算为:

X0=Oe +(ce +10 + L)× sin30° =231.184,Y0=-(ce+10 +L)×cos30° =-352.218

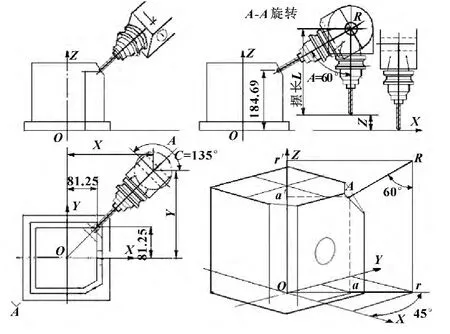

(3)加工φ18 的孔时,A =60°,C =135°,钻孔加工需要X/Y/Z 联动进给实现,因此必须分别计算工进钻孔前后两点的X、Y、Z 坐标,可按图4所示几何关系计算。

图中,孔口中心点A 坐标为(81.25,81.25,184.69),AR=L-2 =298,可计算得出:

ar=AR×sin60° =258.075 6,a'r' = AR ×cos60° =149,即点R 坐标为:

XR=YR=81.25 +ar×sin45° =263.737

ZR=184.69 + a'r' =333.69

则加工φ18 孔时,X = XR=263.737,Y = YR=263.737,Z=ZR-L=33.69

图4 加工φ18 孔时孔位计算几何关系图

若以距孔口10 mm 处为工进钻孔前的初始位,则其坐标X0、Y0计算为:

X0= Y0=81.25 +(AR +12)×sin60° ×sin45° =271.086

Z0=184.69 +(AR+12)×cos60°-L=39.69

3 双摆头五轴后处理文档的参数修改

MasterCAM X 版的五轴参数是在PST 文档的5 Axis Rotary Settings 区段中设置,主要包括旋转轴代码及正方向、摆头/摆台五轴配置方案、轴间偏置或摆长、旋转轴角度极限等参数。以Generic Fanuc 5X Mill.pst 后置处理文档为蓝本,按前述C + A 模式对双摆头五轴进行主要设置参数的修改,见表1所示。

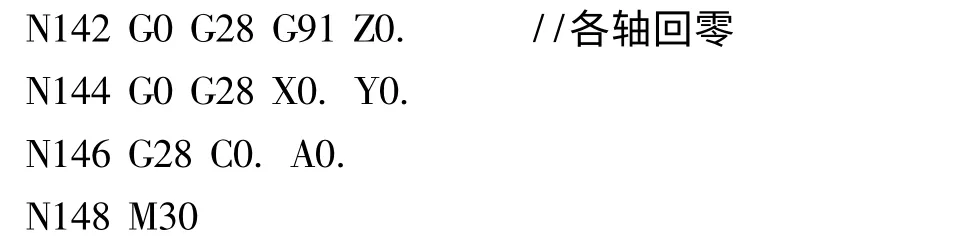

表1 双摆头C+A 五轴主要参数设置及含义解析

4 双摆头五轴钻孔自动编程的比较验证

在MasterCAM X 版中,对图2所示零件建模并设计五轴钻孔加工的刀路,然后关联到经上述参数修改确立的后处理档,则可自动编制得到如下NC 程序:

从以上对程序的识读解析,比较前述手工节点计算的结果,不难看出,因φ50 孔加工时刀轴与X 轴平行,NC 程序是切换到G19 平面后用G81 钻镗循环实现的,其余2 孔均是以G00/G01 来做钻孔加工的。以上NC 程序中,除φ20 孔加工结束后有一个安全距离的退刀节点之前没做计算不好判断外,其余节点与手工计算的结果完全吻合。由此可以判定,以上双摆头五轴后处理参数的修改经比较验证是合理可行的。

5 结束语

对MasterCAM X 版而言,五轴加工的刀路设计与采用何种机床无关,各种五轴配置方案在后处理文档的蓝本中均有相关参数项的设置可以修改。据作者使用MasterCAM X 版的经验,要判断修改后的五轴后处理合理与否,通常只需通过一个简单的五轴钻孔案例,在熟知相应五轴模式下其孔位坐标手工算法的基础上,对修改后所输出的程序中关键坐标数据比对一下即可判定,并不需要借助多么复杂的多轴仿真软件来验证。只要五轴钻孔自动编制的程序得以验证通过,其他基本线圆插补、合理设计下的曲面铣削等程序数据均无原则性错误。至于因刀路设计的不合理导致干涉碰撞的产生,应该说与后处理机床配置方案修改的合理性无关,刀路设计的合理性及干涉碰撞可能性的判定,则必须借助仿真软件做进一步的验证。

[1]吴军.用MasterCAM X 进行多轴自动编程加工的方法[J].机械工程师,2011(1):100-101.

[2]孟凡秋.MasterCAM 后处理数控加工程序的修改[J].模具制造,2007(4):11-12.