稻壳直接液化及催化裂解制备液体燃油

王志超 杨 莉 张庆民

(1.南昌航空大学环境与化学工程学院,江西 南昌 330063;2.吉林石化公司研究院环境监测站,吉林 吉林 130021)

能源短缺是我国甚至全世界都非常关注的一个难题,目前各个国家都在致力于替代能源的研究,巴西、美国等国家在燃料乙醇方面做得非常好,尤其是巴西,汽车上所用的燃料乙醇已经占到50%以上,而且是用甘蔗渣水解发酵而成,能够不与粮食争地。另外,美国、德国等国家利用高温高压环境将木质生物质直接液化为液体燃料油,产率可以达到90%以上,有一定的热值,而且还在努力完善液体燃料油精制的技术,降低含水率和含氧量。生物燃油是必然的发展趋势[1-8],如果采用农业或林业废弃物作原料,则不受原料的限制,也不与粮食争地,虽然现在生物燃油的成本比较高,但是随着石油储量的日渐枯竭以及价格逐渐提高,生物燃油将会具有相当强的市场竞争力。

本文主要是利用我国产量比较大的稻壳这种农业废弃物作为原料,通过热化学方法将其转化为高热值的液体燃油,解决能源短缺的问题和稻壳利用率低下的现状。采用两步法将稻壳转化为液体燃油,第一步是在反应溶剂和催化剂的作用下将稻壳直接液化为初级液体油,具体操作见参考文献9;第二步是利用MCM-41和HZSM-5分子筛催化剂将液体油催化裂解为小分子量的燃油,液化工艺在恒温油浴锅中进行,通惰性气体保护产物不被氧化。

1 实验试剂与设备

1.1 实验设备

实验所用的主要仪器如表1所示。

表1 实验主要仪器一览表

1.2 实验试剂

实验所用的主要药品有乙二胺四乙酸钠、四硼酸钠、无水磷酸二氢钠、乙醇、丙酮、乙酸乙酯、十六烷基三甲基溴化铵、十二烷基硫酸钠,均为分析纯。

2 实验部分

2.1 软化实验步骤

实验先测定新鲜稻壳的含水率、纤维素、半纤维素和木质素含量,再测定经软化液处理后的第一组稻壳的各成分含量,将软化后的稻壳过滤出来,滤液接着软化第二组稻壳,再测定第二组稻壳各成分含量;以此类推,共做三组实验。将新鲜稻壳研磨成粉末后重复以上实验并测定各项数据。纤维素、半纤维素和木质素含量的测定见参考文献10,软化实验操作见参考文献11。

2.2 催化裂解实验步骤

本实验是在已经制取初级生物油的基础上再进行催化裂解实验,初级生物油的制备过程不再详述,可参考文献9。

2.2.1 制取生物油

(1)甘油辅助蒸馏:借助甘油辅助蒸馏技术,将生物油分离成三个馏分,具体操作见参考文献13。

(2)轻组分催化酯化:精确称取20g无水乙醇、40g轻组分、1g HZSM-5催化剂,放置在三颈瓶中,在恒温油浴锅中80℃、100℃、120℃反应2h、4h、6h,测定反应结束后产物的酸值,与反应前相对比,根据其酸值的变化判断催化酯化反应效果。

(3)催化剂回收:使用过的磁性催化剂可以用永久磁铁从混合物中分离,具体操作见参考文献13。

(4)催化剂重复利用:回收的催化剂用50mL乙醇洗涤后,在干燥箱中100 ℃烘干约1h,重复催化酯化实验。

2.2.2 催化剂的制备

催化裂解实验使用硅铝MCM一41和HZSM-5两种分子筛催化剂,制备方法见参考文献14、参考文献15,只是在制备过程中加入Fe3O4作为磁性载体,使得催化剂可以通过磁铁回收。

2.3 产物测定

酸值测定、羟值测定、粘度测定见参考文献12。

3 结果与讨论

3.1 软化实验结果与分析

稻壳软化实验结果如表2所示。

表2 稻壳软化实验结果一览表

实验结论:

(1)含水率:新鲜稻壳的含水率为1.01%,经软化液软化后含水率增加,但软化液重复利用对其影响并无规律可循。稻壳粉末的含水率相对新鲜稻壳的含水率较高,为11.9%,但经过软化液处理后含水率有大幅度的降低,降至1%左右,同样,软化液的重复利用对稻壳粉末的含水率并无太大影响。

稻壳未经粉碎时,含水率比粉碎后低,其原因可能是稻壳粉碎后内部的结合水暴露出来,在105℃下干燥时,内部结合水挥发,导致测定的含水率增大。稻壳粉碎后软化,含水率比软化前小得多,可能是因为粉碎后的稻壳与软化液相互作用,软化液进入稻壳内部,将水置换出来,从而含水率降低。

(2)半纤维素:新鲜稻壳的半纤维素含量为20.43%,经软化液软化后降至3.29%,但是软化液重复利用后半纤维素含量呈现规律性的回升,但增长较微。稻壳粉末的半纤维素含量远低于新鲜稻壳,由20.43%降至4.40%,稻壳粉末软化后对其影响并无规律可循。

稻壳机械粉碎后,比表面积增大了许多,用中性洗涤剂处理时处理程度要比未粉碎前完全,因此质量减少的程度比较大,导致测定结果变小。新鲜稻壳经过软化液处理后,由于软化液与稻壳的相互作用,可能使得某些组分在软化液的作用下发生化学反应,转化成流体或半流体状态,流失进入软化液,过滤后质量大量减少,因此半纤维素含量变小。粉碎后的稻壳在与软化液作用时,由于比表面积增大,可能发生了强烈的化学反应,在未反应完的稻壳粉末表面覆盖了一层物质,使得其质量反而增大,导致半纤维素含量增大。

(3)纤维素:与半纤维素含量相反,新鲜稻壳的纤维素含量远低于稻壳粉末,分别为18.72%和44.89%;新鲜稻壳软化后,其含量有大幅增长,但软化液重复利用对其影响并不明显;而稻壳粉末经软化后,其纤维素含量却有所降低,但软化液重复利用同新鲜稻壳一样,对其影响并无规律可循。

如上所分析,稻壳粉碎前和粉碎后由于比表面积的变化,会导致很多不可预测的反应发生,因此测定结果也会有很大差异。

(4)木质素:新鲜稻壳的木质素含量为22.08%,经软化液软化后含量突降,随着软化液的重复利用,木质素含量微量增加;新鲜稻壳粉末的木质素含量稍低于新鲜稻壳,为17.61%,但经软化液处理后含量却不降反增,而且随着软化液的重复利用次数增加,木质素含量也逐渐增大。其变化规律同纤维素,同样与稻壳的粉碎有关,不再详细分析。

生物质直接液化主要是其中的木质素在高温高压的条件下转化为液体油,木质素的含量高低决定了液体油的产量和品质,从软化实验结果来看,新鲜稻壳软化后木质素含量降低许多,而粉碎后木质素含量增加幅度不大,软化实验操作繁琐,药品有一定的消耗,因此,稻壳可以不经软化,直接用于液化实验。

3.2 催化酯化实验与分析

表3是在3种不同温度下催化酯化反应实验结果,催化酯化反应的效果用产物的酸值来体现。

表3 催化酯化实验结果一览表

酸值的定义是在滴定1克的待测样品(如生物柴油)时,所需要的氢氧化钾质量,以毫克为单位。换句话说,酸值体现出样品的酸度,样品的酸度越大,需要消耗的氢氧化钾质量越大。对于生物油来说,样品的酸值越大,则生物油的酸性越强,在使用时对设备的腐蚀越大,因此,生物油的酸值越小越好。

从表4中可以看出,未进行催化酯化实验前,样品的酸值是3.65mgKOH/g,在60℃和80℃下进行催化酯化反应,酸值随着时间延长先增加后减小;在100℃下酸值随着时间延长而增加,120℃比较特殊,做了有回流和无回流两次实验,有回流时酸值随着时间延长而降低,无回流时由于样品在高温下挥发,很快就蒸干了,只能测出2h的数据。在温度较低时(<120℃),实验采用敞口的方式进行,温度达到120℃时发现样品挥发尽了,所以才密封起来做了回流实验。

温度为60℃时,酸值普遍高于反应前酸值,说明60℃时样品与乙醇不但没有发生催化酯化反应,反而由于催化剂HZSM-5具有强烈的酸性,导致产物酸性增强。温度在80℃时,产物的酸值较小,该温度下发生了有效的催化酯化反应,使得酸值下降。温度为100℃时,酸值又有所回升,这是因为该温度下乙醇大量挥发,酯化反应主要依靠样品中的小分子游离酸和乙醇相互作用转化成酯,乙醇挥发出去,造成酯化反应不完全,因此酸值又增加了。温度继续升高,在回流的情况下,酸值有所减小,挥发的乙醇又回到反应液中,保证了催化酯化反应的顺利进行,但是温度较大时可能反应生成的酯发生了转化反应,使酸值比80℃时要高。

综上所述,催化酯化反应最佳温度为80℃,反应时间影响不大,从经济角度考虑,可以选择2h。

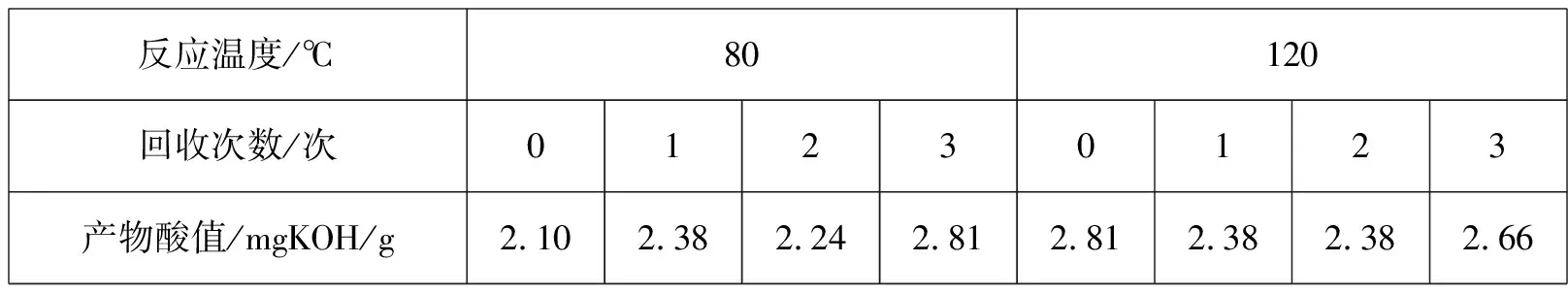

3.3 催化剂重复利用实验与分析

将上述催化酯化反应产物中的催化剂回收后重新用于新鲜的轻组分,再进行催化酯化实验,由于催化剂的回收率不可能达到100%,因此,不足的部分由新鲜催化剂补充,保证催化剂的添加量不变。实验分别选取80℃和120℃两个反应温度,均为反应5h后的产物分离出催化剂,催化剂重复利用3次,结果如表4所示。

表4 催化剂重复利用实验结果一览表

从表5可以看出,催化剂重复利用3次后产物酸值变化随反应温度的不同而不同,温度为80℃时酸值随着催化剂重复利用次数增加而增加,催化剂的活性逐渐变低,而温度为120℃时酸值随着催化剂重复利用次数增加则表现为先降低再增加,说明温度较高时能有效抑制使催化剂中毒失活的物质的活性,在高温下可以将其分解,不会过多地覆盖在催化剂表面。从经济角度考虑,催化剂使用2次以后就要再生,反应温度仍然选择为80℃。

(5)轻组分催化裂解(HZSM-5既可以作为酯化反应催化剂,也可以作为裂解反应催化剂)

在催化酯化反应酸值最低的前提下,以其反应产物为目标反应物,加入2g HZSM-5,安装机械搅拌杆、温度计、普通蒸馏头和冷凝管,通氮气进行保护,加热升温到100℃先将反应体系中的水蒸出,然后加热升温到反应体系中无溶液蒸出。通过观察实验现象,发现温度上升到140℃时会有大量组分蒸出,继续升高温度,油浴锅沸腾,增加了危险系数,因此反应温度终止于140℃。

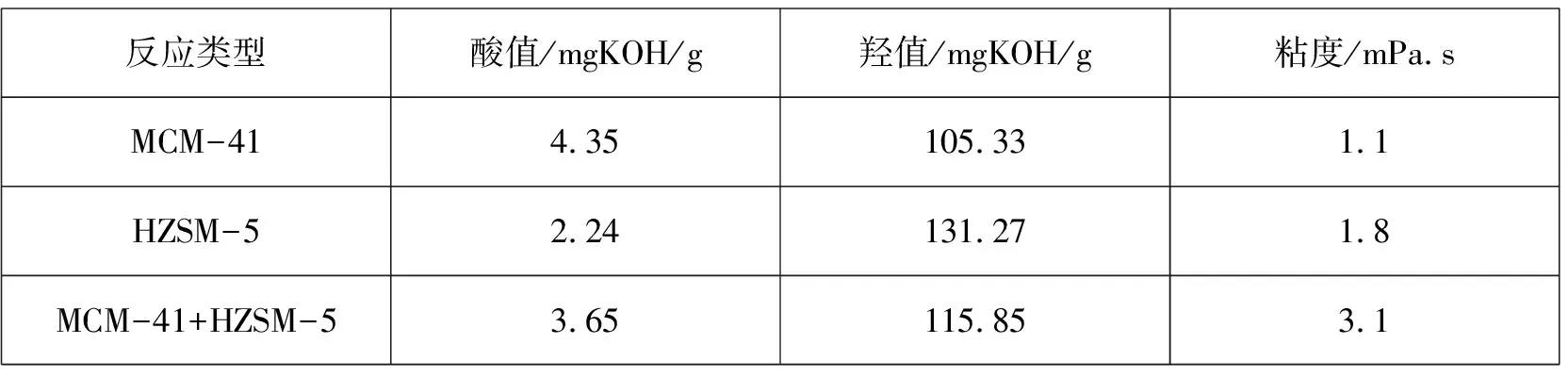

催化剂选择了3种类型,分别为MCM-41、HZSM-5和MCM-41+HZSM-5混合催化剂,反应结束后,测定产物的酸值、羟值和粘度,实验结果如表5。

表5 催化裂解反应产物测定结果一览表

羟值和分子量有着一定的关联,一般来说,羟值高,分子量小。粘度和分子量也有一定的关联,粘度小的液体分子量也较小。根据这些规律可以看出,用HZSM-5作为催化剂时,产物的综合性能较好,酸值最低,羟值最高,粘度中等。MCM-41是中等孔径的分子筛催化剂,微孔孔径约2-10nm,比表面较大;HZSM-5分子筛催化剂的微孔孔径约0.53-0.56nm,比表面积也较大。从实验结果看来,孔径越小,越有利于催化裂解,使催化酯化后的产物进一步在催化剂表面裂解成小分子化合物。混合催化剂的效果并不好,可能是两种催化剂的活性位相互竞争的原因,具体还需要通过仪器分析结果来判断。

4 结论

稻壳粉碎前与粉碎后纤维素、半纤维素、木质素含量差异较大,而软化实验后含量变化也很大,根据木质素含量的变化,确定稻壳不经软化可以直接用于液化。针对稻壳直接液化得到的初级生物油首先催化酯化,将其中的酸性小分子转化为酯,降低其酸性,再对酯化反应后的产物催化裂解,得到裂解产物。催化酯化反应最佳反应温度为80℃,反应2h后酸值仅为1.82,催化剂重复利用次数为2次,HZSM-5分子筛催化剂比MCM-41分子筛催化剂有利于催化裂解,产物酸值小、羟值大、粘度小。

[1]刘绍鹏,宗志敏,梅丽敏,等.水溶性稻壳液化油的萃取及分析[J].武汉科技大学学报(自然科学版),2010,33(1),62-65.

[2]宋春财,王刚,胡浩权.生物质热化学液化技术研究进展[J].太阳能学报,2004,25(2):242-248.

[3]宋春财,胡浩权.生物质秸杆在水中热化学液化研究[J].四川大学学报(工程科学版),2002,34(5):59-62.

[4]赵军,许庆利,孔海平,等.生物质能源产业化及研究现状[J].浙江化工,2006,37(3):13-15.

[5]吴创之,马隆龙.生物质能现代化利用技术[M].北京:化学工业出版社,2003,19-38.

[6]蒋剑春.生物质能源应用研究现状与发展前景[J].林产化学与工业,2002,22(2):75-80.

[7]王刚,梁小蕊,薛钦昭.生物质高压液化技术影响因素分析及展望[J].可再生能源,2008,26(4):31-40.

[8]侯斌,吕子安,李晓辉,等.生物质热解产物中焦油的催化裂解[J].燃料化学学报,2001,29(1):70-75.

[9]杨莉.油菜秸秆直接液化为液体油工艺探讨[J].环境污染与防治,2013,35(5):72-76.

[10]高建永.催化生物质加氢液化的实验研究.广西大学硕士学位论文,2008.

[11]林进兴.稻草的常压热化学液化研究.江南大学硕士学位论文,2007.

[12]梁凌云.秸秆热化学液化工艺和机理的研究.中国农业大学学位论文,2005.

[13]姜增琨.木质生物质液化、催化裂解及加氢裂解制备多元醇类化合物的研究.北京化工大学硕士学位论文,2012.

[14]葛树勋,杨春.乙二胺介质中MCM-41的合成及其水热稳定性石油学报(石油加工),2002,18(4):78-84.

[15]张海荣,张卿,李玉平,等.P-HZSM-5分子筛的一步法直接合成及其MTP催化性能的研究[J].燃料化学学报,2010,38(3):319-323.