液氮泵/流体泵组合设备的选型计算及应用前景

赵维斌,付军刚,张小平

谢 平 , 李 启 新 (中石油川庆钻探工程有限公司长庆井下技术作业公司,陕西 西安710021)

为了适应油气田施工工艺的不断发展,大型专业技术服务公司有针对性地研制了许多复合型、专业性设备,如精密小型压裂加砂设备、小功率双机双泵设备、CO2加砂设备及液氮泵/流体泵组合设备等。这些设备节约了施工成本、降低了人员劳动强度、提高了施工的精确性,非常实用。

液氮泵/流体泵组合设备在北美地区应用较多,在国内该装备的功能由液氮泵车与压裂泵车共同实现,但两个设备差异性较大,精确度无法实现,造成施工失败。因此根据现场施工工艺要求,提出液氮泵/流体泵组合设备的可行性方案,并进行计算与分析。

1 设备组合方案

液氮泵与流体泵共用一台发动机,作为动力来源,基本结构如图1所示。发动机的动力通过静水力变速箱的2个动力输出端分别带动2个双联主液压油泵1、2、6、7,另一个动力输出端带动1组双联油泵3、4和1个单联泵5。2个双联主液压油泵中的油泵2、7共同驱动液氮泵,油泵1、6共同驱动流体泵。

双联泵中的一级泵3驱动流体泵动力端的润滑油泵马达,二级泵4驱动液氮泵的动力端润滑油泵马达,同时也为主液压泵的控制部分提供动力,单联泵5为增压泵提供动力,增压泵给液氮泵供液。

主液压泵1、2、6、7在操作台上进行控制,可以由流体、氮气排出系统中的超压保护装置及低温保护装置来实现停泵,并且可以任意控制流体泵和液氮泵的排量,实现精确控制。

图1 组合基本结构示意图

2 液氮泵/流体泵的选型及特性曲线

2.1 液氮泵的选型及特性曲线

2.1.1 液氮泵的选型及结构分析

鉴于泵组合整体尺寸不宜过大,实现一车装,特种作业施工对液氮排量要求不大,考虑精确控制,使用热回收式原理蒸发液氮,选用180K的液氮泵,额定功率为142kW。液氮泵结构如图2所示,该液氮泵是往复式变容泵;动力端由3个独立且相同的强制注油润滑式泵组构成,并由1个共用轴驱动。每个驱动部件都具有曲轴箱、十字头活塞、连杆、键式连接到驱动轴的驱动偏心轮。

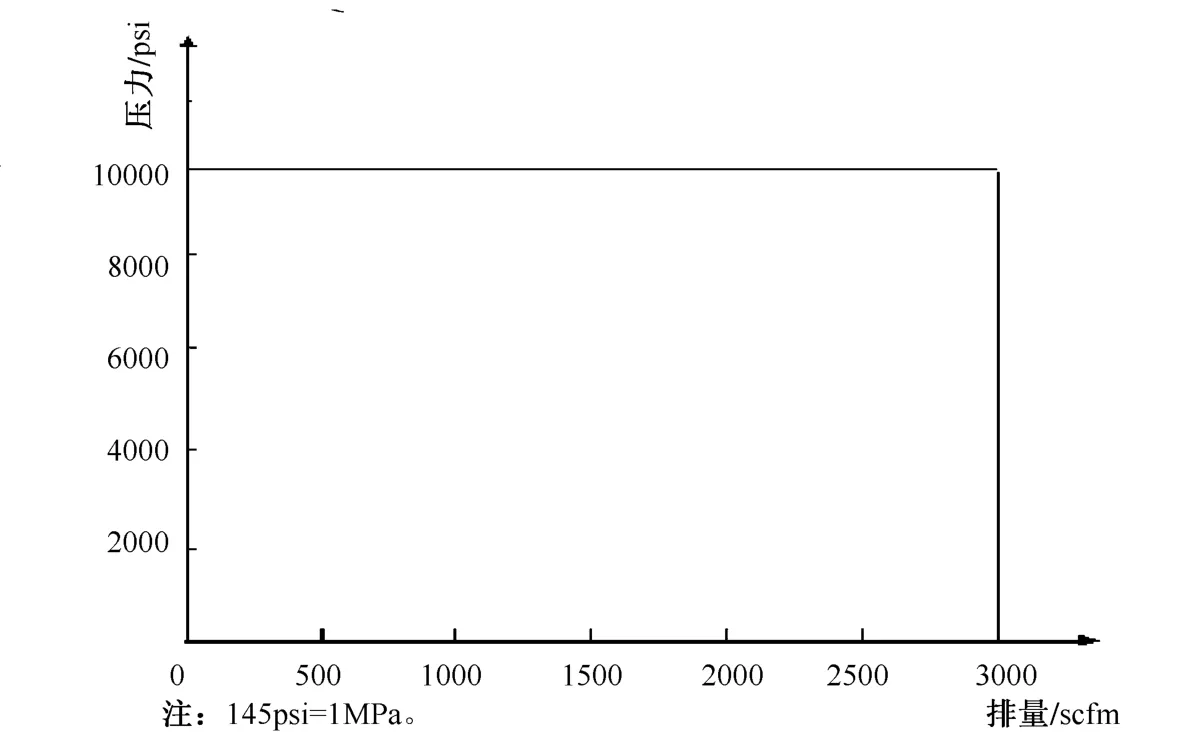

2.1.2 液氮三缸柱塞泵特性曲线

液氮泵排出的最高工作压力根据冷端柱塞的不同而不同,其大小由连杆负荷决定。选用直径41.28mm、冲程33mm的冷端。

冷端柱塞直径:d=41.28 (mm)。

柱塞面积:F=3.14×41.282/4=1337.67 (mm2)。

每一转的排量:Q=1×33×1337.673×10-6=0.13 (L)。

图2 液氮泵结构图

液氮泵压力可以控制在70MPa以内,转速在0~900r/min以内,排量0~117 L/min,氮气排量可以达到2878.2scfm(常温常压状态下的标准公升值,约81.5m3/min)。

根据液氮泵动力端输出功率和冷端计算参数绘制出三缸泵特性曲线见图3。

2.2 流体泵的选型及特性曲线

2.2.1 流体泵的选型

液氮泵/流体泵组合设备与连续油管配合进行泡沫冲砂、诱喷、吹扫管线等特种作业的施工连续性较强,施工压力低于70MPa,施工排量低于1000L/min。根据以上要求,可以选择3ZB70-265卧式三缸柱塞泵 (江汉第四机械厂型号),柱塞尺寸3in,额定功率265kW。该流体泵由一个动力端总成、减速箱总成和一个液力端总成组成。动力端外壳为焊接件,主轴为双键偏心结构。液力端为整体式合金钢锻件,吸入、排出阀总成结构和尺寸完全一致。

2.2.2 流体泵的特性曲线

三缸泵柱塞直径为95.25mm,根据施工工况对流体泵的基本施工参数进行计算。

柱塞面积:

冲程:

图3 液氮三缸泵特性曲线

每一转的排量:

式中:F为柱塞面积,mm2;S为冲程,mm;α为容积效率,数值为1;K为缸数,数值为3。

3ZB70-265卧式三缸柱塞泵压力与排量的特性曲线如图4所示。该泵的施工压力从15.1~70MPa,排量范围在950~136L/min。因此该流体泵既可以在小排量时达到高压力的精确施工,又可以满足大排量的冲砂、洗井作业要求。

图4 3ZB70-265流体泵特性曲线

3 发动机额定功率

发动机输出功率:

式中:P为柴油机的实际输出功率,kW;Pp为流体泵和液氮泵的额定功率之和,407kW;η1为静水力变速箱传动效率,95%~98%;η2为液压系统功率,60%~70%;η3为分动箱的机械效率,95% ~98%。

计算中η1取值95%,η2取值60%,η3取值95%,得出发动机输出功率:P=752kW。

发动机的额定功率:

式中:P1为柴油机风扇所消耗的功率,按额定功率的5%计算;P2为空压机和发电机等所消耗的功率,按额定功率的0.2%计算;P3为润滑冷却油泵等所消耗的功率,按额定功率的0.2%计算。

测算发动机的额定功率:P0=795kW。

4 热回收式的计算

4.1 蒸发液氮所需要的热量

假设冷端排出的高压液氮蒸发为气氮的过程为定压过程,以温度在-196℃的氮气为例,当氮气的比热为1.04kJ/(kg·K)时,液氮蒸发为气氮吸收的热量为225kJ/kg。

当冷端排量为120L/min,1L氮气转换量为0.8083kg,冷端的质量排量为120×1×0.8083=97 (kg/min),计算得出所需热量为21825kJ/min;转化功率为363.8kW。

4.2 液氮蒸发系统

对于车载发动机而言,选择液压油和废气直接交换的原理更节省能量,并且将泵组合的润滑油冷却引入到液氮蒸发系统,可以节省设备安装位置。若是选用较大的液氮泵,可以引入发动机冷却液循环来蒸发液氮。

1)液压油蒸发系统 蒸发器选择一个特殊设计的双层同心盘管,盘管中心的管心供液氮通过。高温的液压油从盘管的环形空间通过,热量用来使液氮气化。当液氮 (-320°F)通过管束循环时,就会蒸发成为气氮。气氮的温度是由液氮流量与入口液压油的温度和流量控制的。气氮温度介于15.5~21℃ (60~70°F)之间。

2)废气蒸发系统 在泵注入作业中,可以将发动机排气管的热量直接引入液氮蒸发系统,以增大液氮的蒸发量。从正常烟道排出的引擎废气被分流到热交换器与液氮直接接触,排气分流阀为手动控制,位于控制台前面的烟道上,排量可以随时调整,保证氮气的蒸发量。

3)润滑油交换系统 设计筒式润滑油热交换系统,可以将液氨与流体泵和液氮泵动力端润滑油的热量直接交换,并且设计管路旁通,若是润滑系统温度过低,交换系统关闭,润滑油不进行热交换。

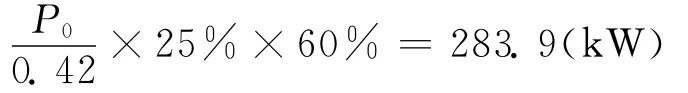

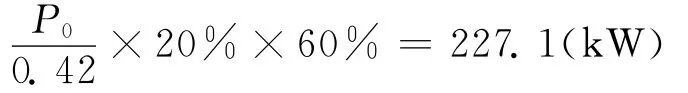

4.3 蒸发系统可以提供的热功率

根据表1中提供的热当量,计算废气损失功率:

式中:废气损失当量取25%;热利用效率取60%。

冷却损失功率:

表1 发动机热平衡比例

式中:冷却损失当量取20%;热利用效率取60%。

发动机可以转化的热量:511(kW)。

液压系统液压油废热:P×η1×(1-η2)×60%=171.5 (kW)。

利用发动机废气热量和液压油废热共455.4kW,远远大于120L液氮蒸发为气氮所需要的热量363.8kW,完全满足液氮蒸发为氮气所需要的热能。

5 泵组合的应用前景

1)氮气泡沫气举排液 通过泵组合形成氮气泡沫,逐步降低井筒流体的密度,减少液柱对地层的回压,并且利用氮气泡沫暂堵目的层,不会造成地层的二次污染,以达到快速举通井筒或降液到预定深度、实现诱喷的目的。排液后期,井筒油套循环建立,形成井筒负压,使地层中残液比较完全地排入井筒,进而随泡沫流体排出地面,达到排液的最佳效果。

2)氮气泡沫流体冲砂、解堵 控制液氮泵小排量与流体泵较高排量的注入,利用氮气泡沫高黏流体的携砂能力,及氮气泡沫流体暂堵地层的特性,快速建立油套环空循环,并且防止了入井液漏失,逐步降低井筒流体的密度,减少液柱对地层的回压,以达到冲砂、解堵、举通井筒的目的。

3)与连续油管的配合作业 利用连续油管带压作业和连续油管拖动作业的特性完成冲砂解堵、气举排液效果更好。泵组合设备可以精确控制排量,提高连续油管处理复杂井的作业能力。

6 结论

1)利用现有制氮设备或者液氮泵设备从事泡沫排液,存在制氮设备排量过小、压力过低和液氮泵排量过大,无法精确控制等因素,造成施工浪费,施工效果不明显。液氮泵/流体泵组合设备解决了施工精确性和连续性的问题,满足泡沫施工连续性强、压力等级相对较高、排量精确控制等要求。

2)选用180K的液氮泵,额定功率为142kW;选择3ZB70-265卧式三缸柱塞泵,额定功率为265kW;测算出发动机的额定功率为795kW。利用发动机废热和液压油废热,完全满足液氮蒸发为氮气所需要的热能。

[1]邬惠乐,张洪欣 .汽车技术字典 [M].北京:人民交通出版社,1989.

[2]刘成,樊晓龙 .氮气正压射孔机理及敏感因素分析 [J].大庆石油地质与开发,2000,19(1):40~43.

[3]刘鸿文 .材料力学 [M].北京:高等教育出版社,1979.

[4]四川石油管理局 .天然气工程手册 [M].北京:石油工业出版社,1982.

[5]万仁溥 .采油工程手册 [M].北京:石油工业出版社,2003.