3t电液模锻锤动力头提效改进

崔文琪吕国芝

(1.莱芜职业技术学院机械与汽车工程系; 2.莱芜宁远兴达机械有限公司,山东 莱芜 271100 )

3t电液模锻锤动力头提效改进

崔文琪1吕国芝2

(1.莱芜职业技术学院机械与汽车工程系; 2.莱芜宁远兴达机械有限公司,山东 莱芜 271100 )

锻造电液锤在某些工作情况下,其动力头中的主缸缓冲系统存在着缺陷与不足,为此选择3t电液锤动力头结构为研究对象,进行了结构上的改进,从而使设备的可靠性,安全性,稳定性都有了较大的提高。

3t电液锤;动力头;结构改进;可靠性

在锻造工业中,电液锤设备数量巨大。但电液锤在某些工作情况下,其动力头结构部分存在着某些缺陷与不足,针对这些问题,选择3t电液锤动力头结构为研究对象,进行了结构上的改进,从而使设备的可靠性,安全性,稳定性都有了较大的提高。

一、主缸缓冲系统的改进

1.3t电液模锻锤主缸结构

3t模锻电液锤主缸改进前由气塞座、气塞、气塞弹簧、气塞盖,气塞阀、螺母五部分组成(图1)。

图1 改进前主缸的结构

电液锤工作时电液锤的能量主要是由落下部分的势能和主缸气室的气体膨胀功形成,在落下部分的质量和行程确定的情况下,其余的能量就靠气体膨胀功来补充,而气体膨胀做功又和气室的初始压力和初始体积有关,工作方式为主缸上气下液。工作过程:泵供液通过手动换向阀给主缸供液,从而提升锤头进行打击。打击能量主要由锤头自重下落及主缸上腔气体膨胀获得。蓄能器主要起恒压源及频打时补充供液作用。

2.主缸缓冲系统的故障及原因

在锤头进行工作时,原有主缸的缓冲系统中的弹簧容易断裂,“撞顶”比较明显;且生产过程中出现过气塞母被扳裂,缓冲部件飞天的事故,很容易造成人员伤亡。

产生原因主要是主缸系统下腔压力过高,则回程时易发生撞顶,对设备造成损坏;压力过低,则锤头回程速度慢,会影响锤的打击频次,降低工作效率。由于液气锤锤杆活塞上腔密闭一定体积和压力的氮气,锤杆活塞下腔通受控高压油,是油气同缸,导致油气互串不可避免。锤杆工作过程中系统压力达到10 MPa以上,打击时锤杆的运行速度达到7 m/s以上,PV值很高,缸衬外围是密闭的氮气,在这种情况下,进行最终成型打击时,上下铁砧硬对硬碰撞,根据动量守恒定律,将会产生巨大的反向冲击力。长时间的冲击就会造成缓冲系统中的弹簧断裂、气塞母扳裂等情况发生。

3.改进措施

(1)通过以上分析,对原有的主缸结构进行改进,改进后主缸的结构如图2所示,新结构后主缸由气塞、气塞座、缓冲缸、缓冲缸盖,压紧法兰和8个M30螺栓组成。

图2 改进后主缸的结构

(2)新结构满足工作要求,计算如下。

3t电液锤主缸部分的主要参数:P主缸1.5MPa,锤杆活塞Ф160mm ,气塞Ф160mm,锤杆Ф100mm,蓄能初始压力P1=8MPa,锤头质量M=4.5×103kg ,蓄能器的容积V1=24L,6个氮气瓶的容积V2=6×40=240L,则蓄能器的最大压力值(Pmax):

已知:A驱=π×1602/4、A回=π×(1602-1002/)4,

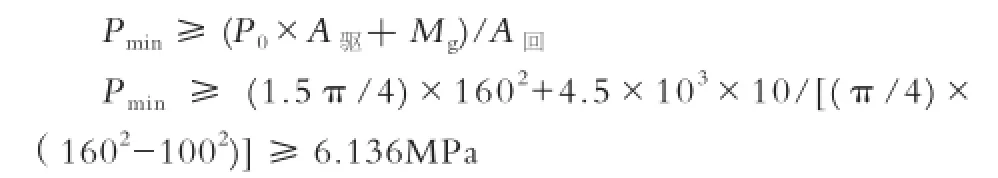

则锤头提起的最小压力值(Pmin):

由此可见,只要Pmin达到6.136MPa时锤头就能提起,当蓄能器的压力调定到10MPa时,可达到加速回程和打击速度的目的(上述计算为基本条件下的理论值,实际生产中,因加工工件质量不同,蓄能器的压力调节值Pmax、Pmin也会随之变大),则DAW先导缷荷阀调定压力为10MPa。螺栓强度经计算,可满足要求。

(3)改进后缓冲缸结构的优点。

在于实现缓冲双保险,保留了原有设计锤杆上活塞上腔氮气的缓冲功能又加上气塞上腔与蓄能器活塞上腔相连,这样锤杆活塞在提锤上升的过程中受到主缸锤杆活塞上腔氮气压缩蓄能第一次缓冲,然后再与气塞相接触进行气塞上腔氮气压缩的第二次缓冲,其目的就是实现氮气的二次阻尼,从而实现了双保险。而该处设计需确定缓冲缸气塞的位移所做多少的功足以吸收锤杆活塞提起的动能。

(4)缓冲缸气塞位移最小参数S气塞的确定。

已知:锤杆活塞上腔P活塞上腔=2.0MPa;活塞d1=160mm;锤杆d2=120mm;P蓄=P活塞下腔=10MPa;锤头行程H=1.25m;锤头质量M=4.5×103kg。根据公式:

由此可见,锤头在上升过程中与气塞下端面刚接触还未接触的临界状态所形成的动能可以通过气塞向上移动17mm的距离所做的功来吸收掉,所以气塞与缓冲缸盖的距离取50mm是不存在刚性撞击的,其缓冲效果是安全可靠的,因此提高了防撞顶的可靠性。

4.效果

新结构改进后,通过实践证明,对螺栓的型号重新选取,大大提高了缓冲缸的连接强度;在原有缓冲的基础上增加了气塞上腔与蓄能器活塞上腔相连形成第二次缓冲,实现了锤头工作的保险系数,避免了气塞与缓冲缸之间产生刚性冲击,同时也在很大程度上缓解对锤杆的冲击作用,提高了防撞顶的可靠性,也使主缸缓冲系统的缓冲效果明显提高。

二、结论

通过对电液锤动力头的主缸缓冲系统的改进,工作效率由原来的90%提高到95%,故障率降低60%以上,取得了满意的效果。

[1]汪国荣.浅谈电液锤技术的发展与应用[J].设备管理与维修,2004(12):16-17.

[2]杨守明.电液锤改进后的运行状况分析及解决措施[J].技术改造,2009(12):30-31.

TG315.3

:B

: 1671-0711(2014)10-0034-02

2014-05-16)