活性炭强化钒渣中钒、铬提取技术

潘自维 ,王大卫 ,杜 浩,陈 刚,郑诗礼,王少娜,张 懿

(1. 中国科学院 过程工程研究所 湿法冶金清洁生产技术国家工程实验室,北京 100190;2. 中国矿业大学(北京) 化学与环境工程学院,北京 100083)

钒、铬是赋存在钒钛磁铁矿中的有价伴生元素,广泛应用于冶金、化工、航空、航天等领域,是重要的战略资源。但我国钒、铬资源极其匮乏,尤其是铬资源高度依赖进口,近年消费量的90%以上依靠进口,占世界铬总进口量的93%,严重制约了我国铬盐行业的健康发展[1]。钒渣是钒钛磁铁矿经选矿-高炉冶炼-转炉吹钒产生的富钒渣,是提钒的主要原料。由于钒、铬性质相似,在钒渣冶炼过程中,钒渣中通常伴生有铬元素。铬尖晶石化学性质较钒尖晶石的更稳定,需要经 1150 ℃以上的高温氧化焙烧才能生成水溶性的六价铬盐。而高温焙烧会导致大量含硅物相融化,造成结窑,影响焙烧操作,因此,利用传统焙烧方法,难以实现钒渣中钒、铬的高效同步提取,制约了我国钒钛磁铁矿共伴生资源的综合利用[2]。

中国科学院过程工程研究所张懿等[3-8]系统研究了两性金属矿物在强碱性介质中的物质转化规律,开发了系列亚熔盐(高碱浓度混合溶液)清洁生产技术,并成功应用于多种两性金属氧化物的高效分解溶出。郑诗礼等[9-10]将反应温度提高至500 ℃,使NaOH成为熔盐状态,实现了铬的大量溶出,但高温高碱条件对设备、管道、阀门、法兰的材质要求很高,难以实现工业化放大应用;LIU等[11]通过向 NaOH中加入NaNO3强化氧传递过程促进钒渣的分解,实现了钒、铬的同步提取,但NaNO3的加入增加了成本和产品分离难度。

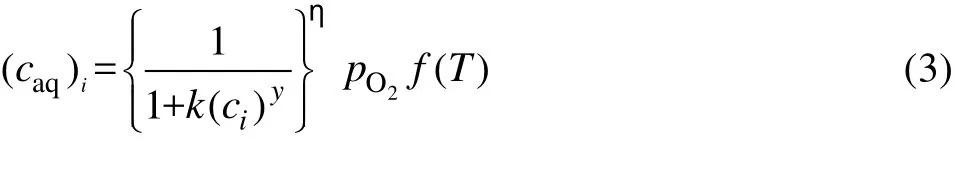

基于亚熔盐原理,王大卫等[12]开发了NaOH亚熔盐法钒渣提钒新工艺,在常压低温(低于 250 ℃)80%NaOH条件下实现了钒渣中钒的高效氧化溶出,浸出率可达到90%~95%。但由于铬尖晶石难以分解,该工艺无法实现铬的同步提取。其原因是在氧化性气氛下,钒渣在NaOH亚熔盐体系中会发生氧化分解并生成相应的钠盐,发生的主要反应如下:由式(1)和(2)可知,氧气是钒铬尖晶石分解的氧化剂,而氧气在液相体系中的溶解度通常较低,可按式

(3)和(4) Desmond-Tromans模型[13]计算:

式中:(caq)i为无机溶质i水溶液中氧气溶解度,mol/L;ci为溶质i的摩尔含量,mol/kg;2Op 为氧分压;k、y和η为与溶液相关的常数;T为温度,K。

由式(3)、(4)计算得氧气在常压80%NaOH溶液中的溶解度仅为4.73×10-5mol/L,溶解度极低,此时反应方程式(2)在 220 ℃条件下的吉布斯自由能 ΔG 为2.10×105kJ/mol,远远大于零,铬铁尖晶石根本无法氧化分解。热力学计算表明:只有NaOH溶液中的氧气溶解度达到8.9×10-4mol/L以上时,才能在热力学上满足式(2)的发生。因此,如何进行氧的调控,提高碱介质中溶解氧、吸附氧等有效含氧量,以强化钒渣分解,特别是强化其中铬铁尖晶石的分解,是实现钒渣中钒铬同步提取的关键。

此外,由式(3)、(4)可知,在温度一定的条件下氧气在溶液中的溶解度与氧分压成正比,当氧气压力达到 1.92×106Pa时,氧气溶解度可达到 8.92×10-4mol/L以上,此时的 ΔG为负值,反应在热力学上是可以进行的。探索研究也表明,当氧气压力达到2.02×106Pa,NaOH浓度80%、反应温度220 ℃条件下,钒渣中钒转化率可达90%,铬转化率可达85%以上。李兰杰等[14]指出,通过压力场强化增加氧压来提高碱介质中溶氧量,对于强化铬铁尖晶石分解具有显著效果。但高碱介质加压条件下设备材质需要采用镍基合金,工业设施投资高,反应连续性差,设备操作复杂安全系数低,工业化应用成本高。

为实现钒渣中铬铁尖晶石在常压和较低温度条件下的分解,研究者提出通过添加惰性多孔吸附材料来增加介质中的吸附氧量,提高介质有效含氧量以强化钒铁尖晶石氧化反应的新思路。研究发现,在已有气体吸附材料中,由于活性炭具有比表面积大、微孔量多、非极性强、价格低廉等优势,因此被广泛应用于以氧气为氧化剂的液相或气相氧化反应中。例如,在脱硫过程中,通过活性炭对SO2和O2协同吸附,可在其表面生成 SO3,当吸附接近饱和时,采用水喷淋洗涤再生活性炭,并得到一定浓度的稀硫酸副产品,脱硫效率可达98%以上,避免了传统火法的高成本及废水处理问题[15];骆红超等[16]在改型活性炭对水溶液中亚甲基蓝吸附特性的研究时发现,经NaOH浸渍改性的活性炭,表面的碱性基团量增加,酸性基团含量减少,表面非极性增强,对极性物质的吸附能力增强;丁春生等[17]在研究NaOH浸渍改性的活性炭对苯酚吸附行为时发现,与未改性活性炭相比,改性活性炭比表面积增大12.42%,同时改性后活表面碱性增强,疏水性增强,表面杂质含量减少,暴露出更多孔隙,对苯酚的吸附为表层的单分子层吸附和化学吸附。基于活性炭以上特性,选择活性炭作为添加剂,通过实验研究不加活性炭、活性炭种类、活性炭添加量、活性炭粒度、温度等因素对实验的影响以及动力学分析,以确定活性炭强化钒渣中钒、铬溶出的可行性;测定活性炭形貌及比表面积,进一步研究活性炭的作用机理。

1 实验

1.1 实验原料与装置

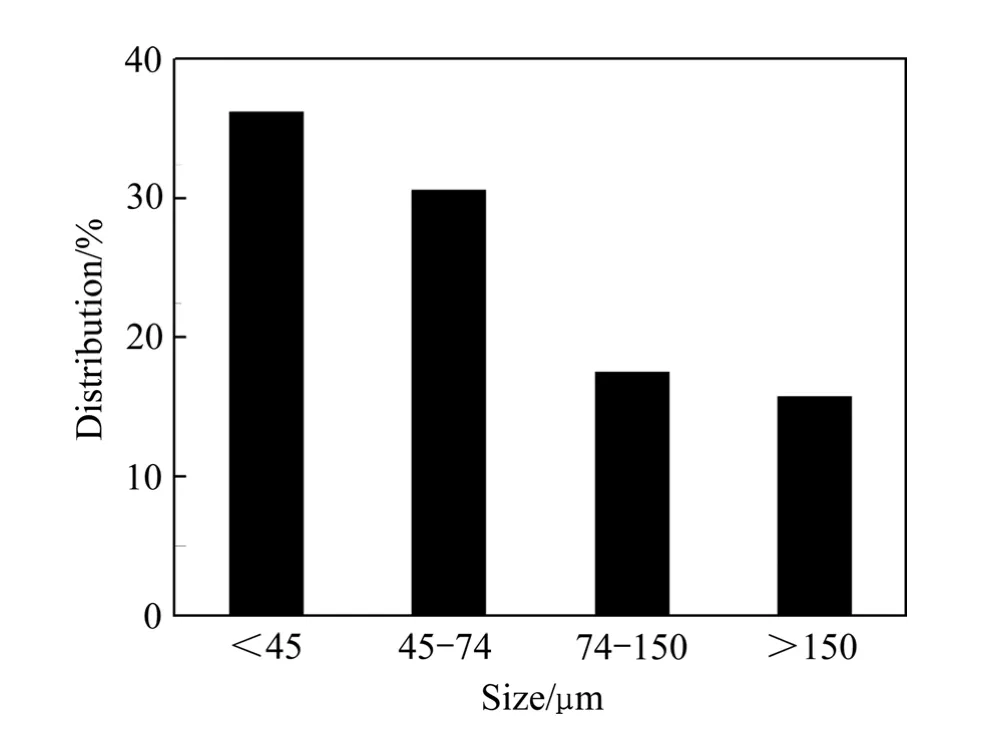

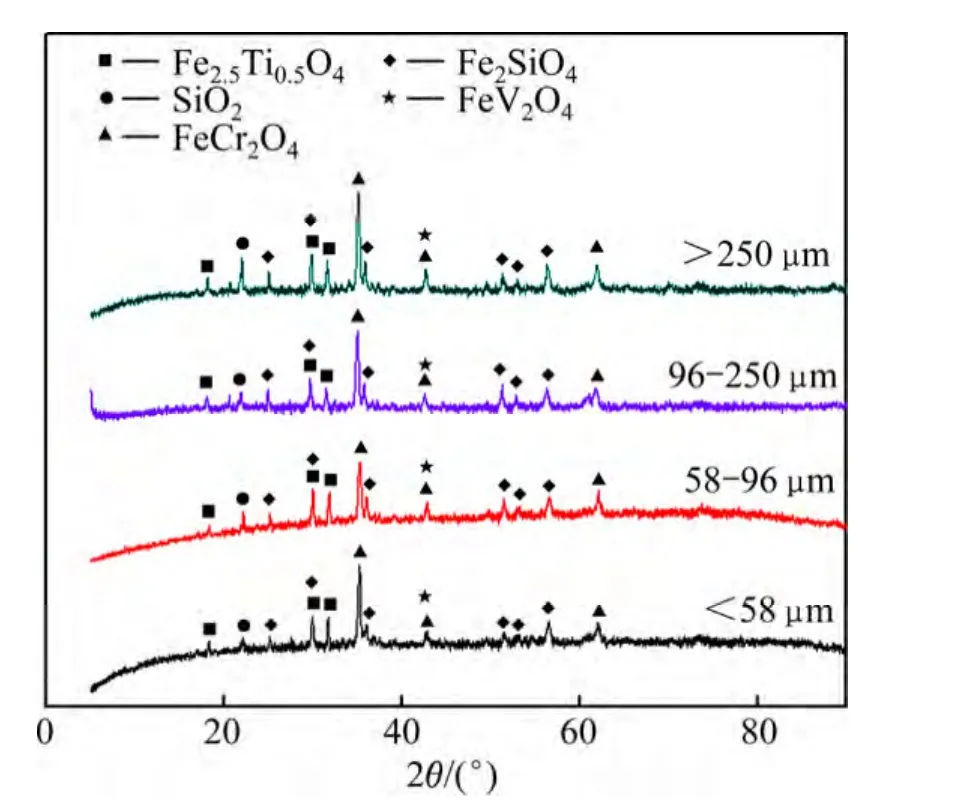

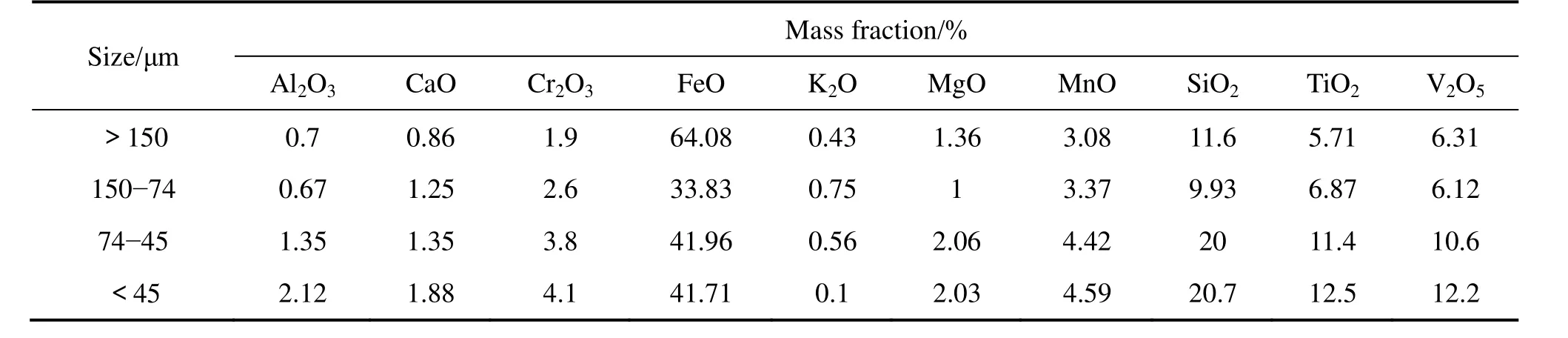

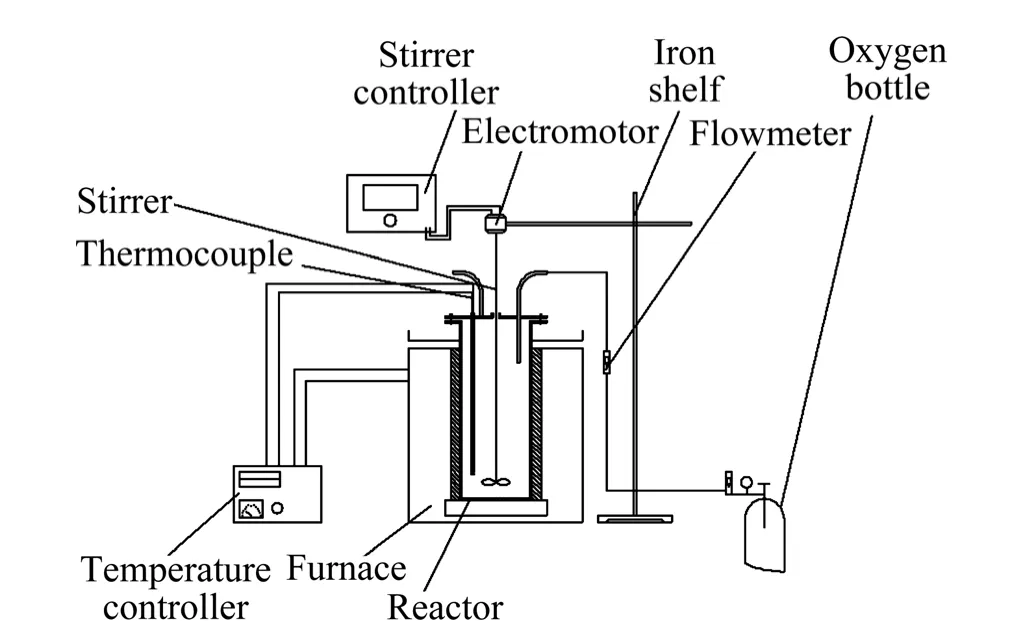

实验所用NaOH、HCl均为分析纯(北京化工厂生产),钒渣由承德钢铁有限责任公司提供,钒渣粒度分布见图1,成分分析见表1,物相分析见图2,实验装置见图3。

图1 钒渣粒度分布直方图Fig. 1 Column diagram of particle size distribution of vanadium slag

由图1可以看出,钒渣颗粒较细,可直接筛分后进行研究。从表1可以看出,随钒渣颗粒度的减小,钒、铬、硅、钛等元素的含量逐渐增加,尖晶石类矿物主要存在于粒度较小的钒渣中;高铁化合物的含量逐渐减小,粒度大于150 μm粒级中铁化合物含量明显偏高,这是由于大颗粒的钒渣中含有较多的铁单质。

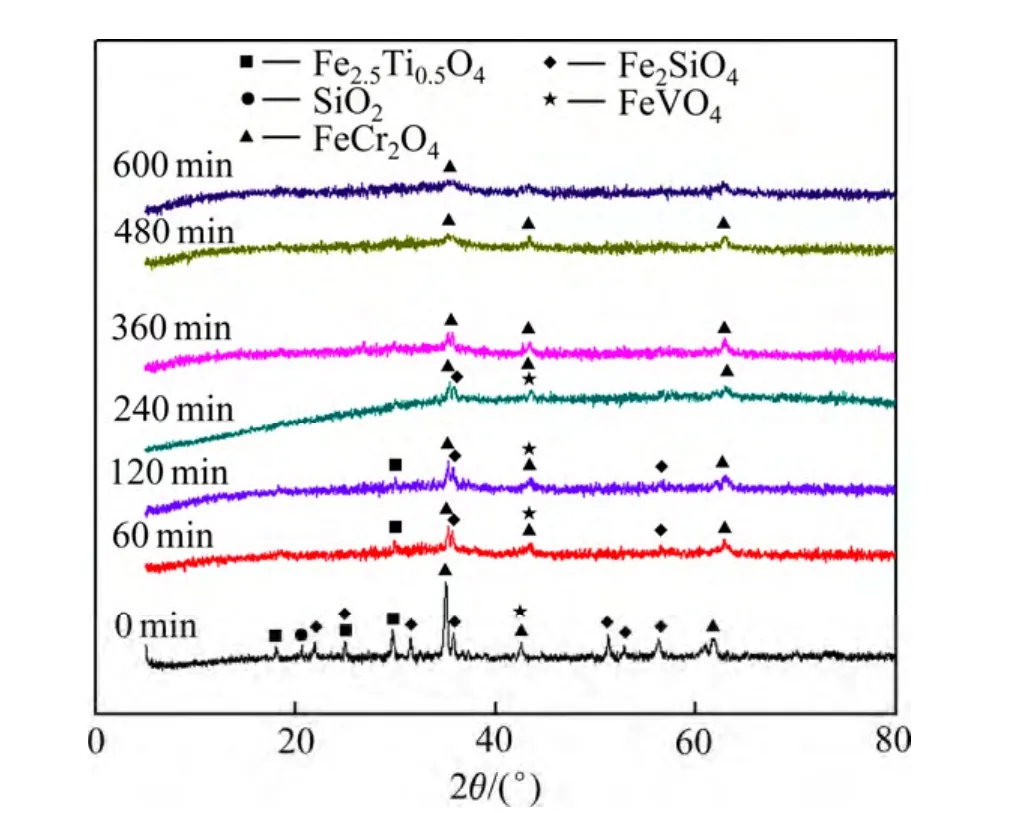

由图2可知,钒渣主要由钛磁铁矿(Fe2.5Ti0.5O4)、石英(SiO2)、铬铁尖晶石(FeCr2O4)、铁橄榄石(Fe2SiO4)、钒铁尖晶石(FeV2O4)组成。钒、铬均以尖晶石结构存在,而硅则以铁橄榄石和石英的状态赋存,不同粒度级别钒渣物相结构差别不大,因此,本实验中均采用粒度小于74 μm的钒渣。

图2 不同粒度钒渣的XRD谱Fig. 2 XRD patterns of vanadium slag with different particle sizes

1.2 实验方法

称取一定量的NaOH于反应釜中,加入去离子水至设定浓度,开动搅拌,在低速下将二者混合均匀。程序升温加热至实验所需温度后将搅拌转速调快至设定转速,并恒温10 min,然后按碱、矿质量比(NaOH与钒渣的质量比)加入钒渣,按钒渣质量分数加入活性炭,通氧并开始计时,反应过程中间隔取样,取出样品经水浸、过滤、洗涤干燥后,进行熔融、冷却、溶解、定容。

表1 不同粒度钒渣的化学成分Table 1 Chemical compositions of vanadium slag with different particle sizes

图3 实验装置示意图Fig. 3 Schematic diagram of experimental apparatus

1.3 分析方法

定容后样品采用美国 PerkinElmer公司生产的Optima 5300 DV型电感耦合等离子体学发射光谱ICP-OES分析其中各元素含量,由于钒渣中Fe在反应过程中基本不会溶出,所以以Fe含量为基准计算V、Cr和Si等元素的浸出率。以V为例,其浸出率计算公式如下:

式中:mV为钒渣中钒的含量,%;Vm′为反应后渣中钒的含量,%;mFe为钒渣中铁的含量,%;Fem′为反应后渣中铁的含量,%;XV为钒的溶出率,%。

采用X射线衍射仪X’pert PRO MPD(荷兰帕纳克公司生产)分析固相样品物相,采用 JMS-6700F型扫描电镜(日本电子公司生产)分析样品形貌,采用SA3100(美国贝克曼库尔特公司生产)分析活性炭BET比表面积。

2 结果与分析

2.1 活性炭种类对钒、铬溶出率的影响

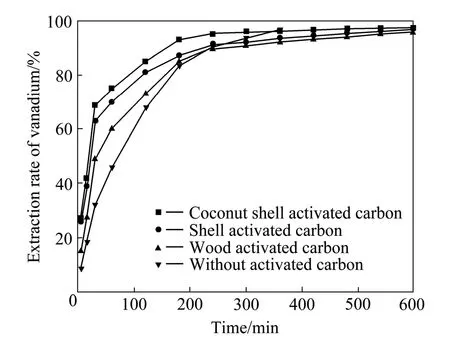

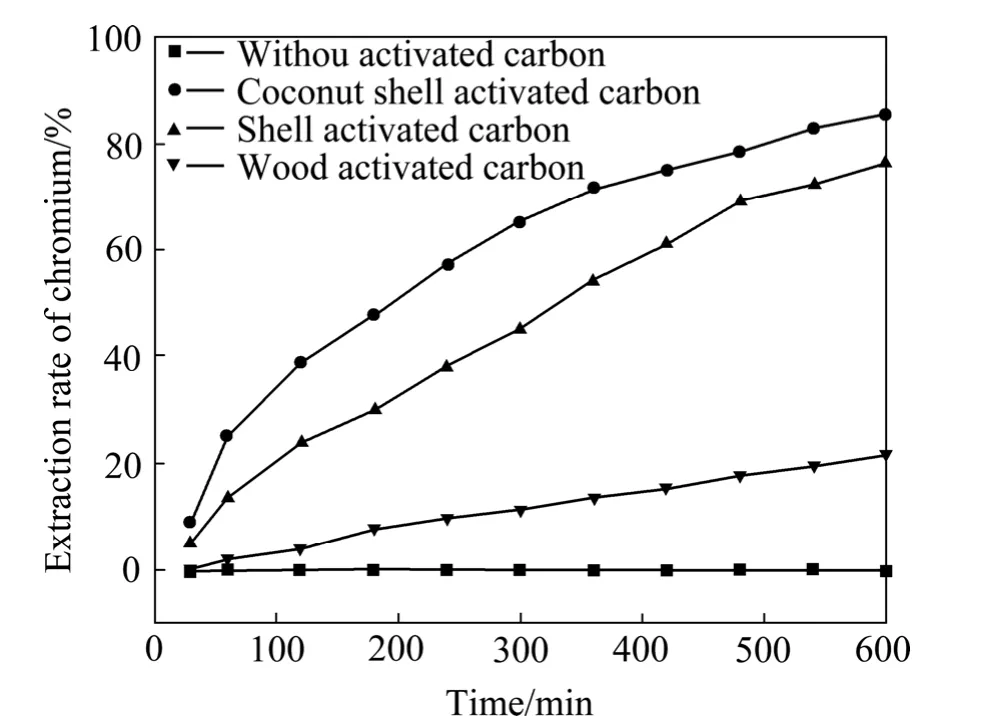

已有研究表明[18-23],不同种类活性炭在孔隙率、比表面积、机械强度等方面的性质差异很大。用途不同对活性炭孔结构的要求也不同,气相吸附以微孔结构为主,水处理、催化剂载体、溶剂回收以中孔结构为主[24-26]。为研究活性炭及其种类对实验的影响,分别考察了添加椰壳活性炭、果壳活性炭和木质活性炭在温度215 ℃、NaOH浓度80%、搅拌速度900 r/min、氧气通气量1 L/min、钒渣粒度小于74 μm、反应时间600 min条件下对钒、铬溶出率的影响。实验结果见图4和图5。

图4 活性炭种类对钒溶出率的影响Fig. 4 Effect of activated carbon type on vanadium extraction rate

图5 活性炭种类对铬溶出率的影响Fig. 5 Effect of activated carbon type on chromium extraction rate

由图4可知,添加活性炭后钒的前期溶出速度大幅度提高,30 min时钒溶出率已达50%~70%,反应后期活性炭的强化作用减弱,添加3种活性炭对钒溶出率影响差别并不明显。这是因为反应初期,低价钒含量较高,反应耗氧量大,氧的气-液相传质速率为反应的控制因素,而活性炭的存在使得通入反应体系中的氧气被活性炭吸附,增加了氧气含量,并延长了氧气停留时间,为钒渣的分解提供了充足的氧气;反应后期,钒含量逐渐降低,反应需氧量减少,扩散传质成为控制步骤,活性炭的存在阻碍了NaOH及产物的扩散传质。由图5可知,加入活性炭后铬铁尖晶石氧化分解,铬开始大量溶出,3种活性炭中椰壳活性炭铬溶出效果最好,果壳、木质活性炭次之。活性炭对强化钒渣的分解作用显著,尤其是对铬的溶出强化作用最为明显。

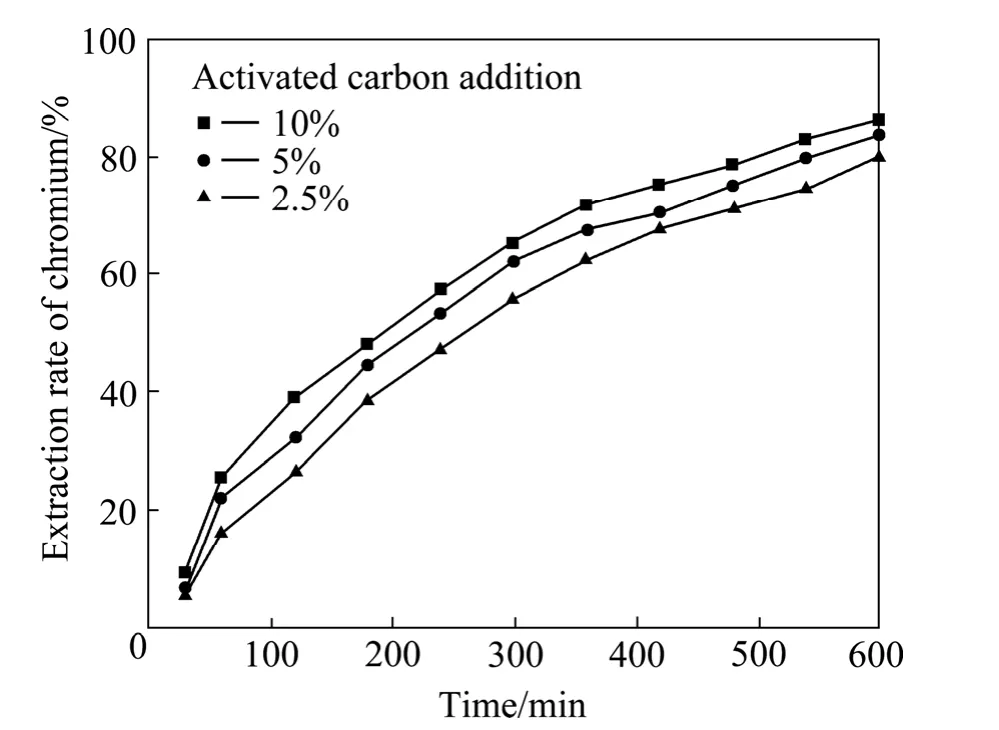

2.2 活性炭添加量对铬溶出率的影响

为进一步探究活性炭作用效果及最佳添加量,考察了椰壳活性炭量分别为钒含量10%、5%和 2.5%时在温度215 ℃、NaOH浓度80%、搅拌速度900 r/min、氧气通气量1 L/min、钒渣粒度小于74 μm条件下反应 600 min,活性炭加入量对铬溶出率的影响。实验结果见图6。

图6 活性炭添加量对铬溶出率的影响Fig. 6 Effect of activated carbon addition on chromium extraction rate

由图6可知,随着活性炭添加量的增加,铬的溶出速度越来越快、溶出率越来越高。活性炭添加量越大,对氧气的吸附量越大,体系中氧含量越多,对铬的氧化溶出作用越明显。

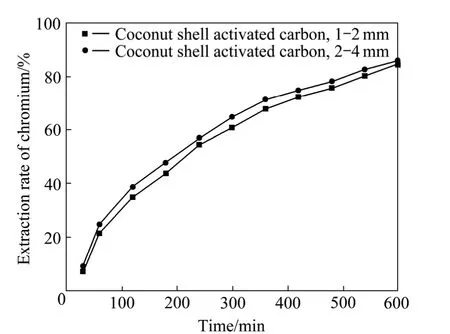

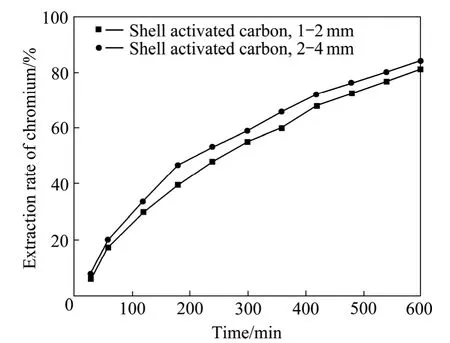

2.3 活性炭粒度对铬溶出率的影响

活性炭粒度关系到活性炭的机械强度及回收利用的难易程度,因此,选用效果及强度较好的椰壳活性炭和果壳活性炭进行粒度实验。控制反应条件如下:温度215 ℃,NaOH浓度80%,搅拌速度900 r/min,氧气通气量1 L/min,钒渣粒度小于74 μm,反应时间600 min,活性炭添加量10%,分别添加椰壳(粒度1~2 mm)和活性炭(粒度2~4 mm)、果壳(粒度1~2 mm)和活性炭(粒度2~4 mm)进行实验。实验结果见图7和图8。

由图7和8可知,活性炭粒度对铬溶出率影响不显著,大颗粒效果略好于小颗粒效果,为了方便后续回收利用,适宜选用相对较大颗粒的活性炭。

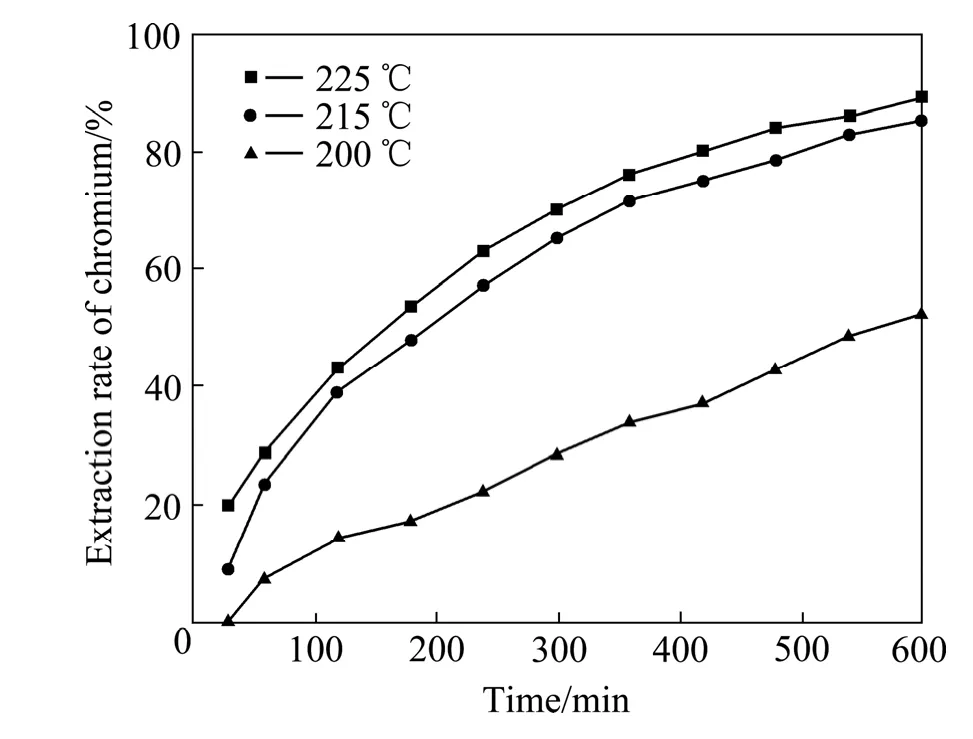

2.4 添加活性炭后温度对铬溶出率的影响

已有研究表明[27-28],反应温度为钒铬溶出的显著因素,反应温度越高,化学反应速率及反应物、产物的扩散速率越快,铬转化率越高。为了探究添加椰壳活性炭后温度对铬溶出的影响情况,分别考察了200、215和225 ℃温度条件下铬溶出率的变化,实验结果见图9。

图7 椰壳活性炭粒度对铬溶出率的影响Fig. 7 Effect of coconut shell activated carbon particle size on chromium extraction rate

图8 果壳活性炭粒度对铬溶出率的影响Fig. 8 Effect of shell activated carbon particle size on chromium extraction rate

由图9可知,温度对铬的溶出率及溶出速度影响十分显著,铬的转化率随时间的升高显著加快,200 ℃时铬的溶出效果较差,最终溶出率只有52.35%,225 ℃前期溶出速度很快,30 min时溶出率已接近20%,最终溶出率与215 ℃时的差别不大。综合考虑,反应温度定为215 ℃为宜。

2.5 反应后渣特性分析

图9 温度对铬溶出率的影响Fig. 9 Effect of temperature on chromium extraction rate

图10 添加活性炭后反应不同时间的钒渣的XRD谱Fig. 10 XRD patterns of vanadium slag after different reaction times with addition of activated carbon

为了探究添加活性炭后钒渣溶出过程中矿物组成及粒度变化情况,对不同反应时间钒渣进行X射线衍射分析和激光粒度分析,结果如图10所示。由图10可以看出,加入活性炭后,钒渣中含硅物相如石英和铁橄榄石首先发生氧化分解,直至消失,而后钒铬尖晶石结构迅速被氧化分解,在360 min之后已经检测不到钒铁尖晶石的衍射峰。

图 11所示为添加活性炭后钒渣粒度随反应时间的变化。由图11可知,添加活性炭后钒渣颗粒表面迅速被破坏,钒渣的平均粒径降低到100 μm以下,渣相中极细渣比例逐步提高,最终变为疏松多孔的富铁渣。

2.6 添加活性炭后钒的浸出动力学

图11 添加活性炭后钒渣粒度随反应时间的变化Fig. 11 Particle size distribution of vanadium slag after different reaction times with addition of activated carbon

图12 215 ℃时添加活性炭后钒浸出率X与时间关系的3种动力学方程拟合结果Fig. 12 Vanadium extraction rate versus time at 215 ℃ fitted by three kinds of kinetics equations after addition of activated charcoal

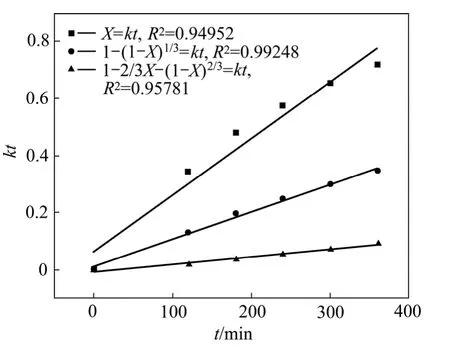

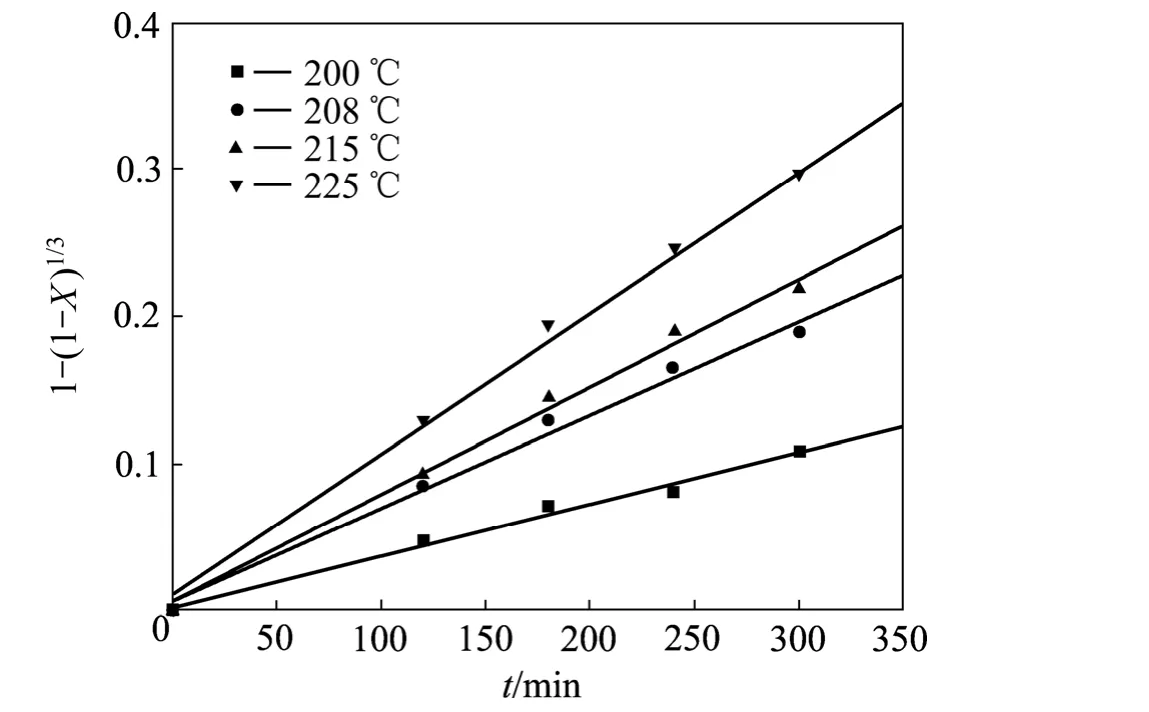

将钒渣在 215 ℃条件下不同时间钒浸出率分别用动力学方程X=kt(外扩散控制),1-(1-X)1/3=kt(界面化学反应控制),1-2/3X-(1-X)2/3=kt(产物层内扩散控制)进行拟合,拟合结果如图12所示,在反应的初期阶段,方程 1-(1-X)1/3与反应时间的线性相关性最为显著,线性相关系数为0.99394。将不同温度(225、215、208和200 ℃)条件下钒的浸出率与时间的关系用速率方程1-(1-X)1/3=kt进行拟合,结果如图13所示。由图13可知,用1-(1-X)1/3=kt拟合较好,可知钒溶出符合界面化学反应控制。

反应速率常数和活化能可通过阿伦尼乌斯方程关联:

式中:A为频率因子(min-1);E为活化能(J/mol);R为摩尔气体常数(8.314 J/(K⋅mol))。

图13 不同反应温度下添加活性炭后钒的浸出动力学曲线Fig. 13 Plots of leaching kinetics of vanadium under various reaction temperatures after addition of activated carbon

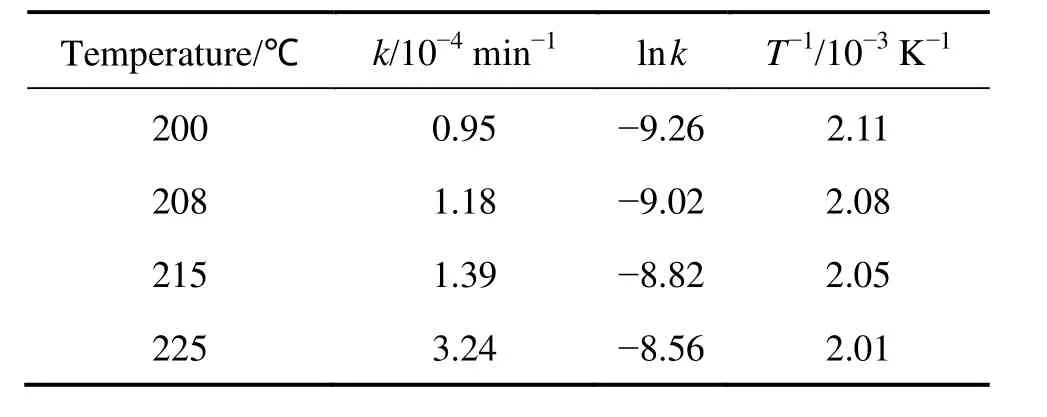

由图 13计算得到不同反应温度下的反应速率常数,结果见表2,计算得浸出活化能为54.79 kJ/mol。进而得到在温度200~225 ℃、碱矿质量比6:1、碱浓度80%、钒渣粒度小于74 μm、搅拌转速900 r/min、活性炭添加量10%、氧气流量1 L/min常压反应条件下,钒尖晶石在NaOH亚熔盐体系中浸出动力学方程为1-(1-X)1/3=106.45exp[(-54790/(RT)]。

表2 不同反应温度下钒浸出反应速率常数Table 2 Reaction rate constants of vanadium extraction at different temperatures

2.7 添加活性炭后铬的浸出动力学

将钒渣在 215 ℃条件下不同时间铬浸出率分别用动力学方程X=kt(外扩散控制),1-(1-X)1/3=kt(界面化学反应控制),1-2/3X-(1-X)2/3=kt(产物层内扩散控制)进行拟合,拟合结果如图14所示。

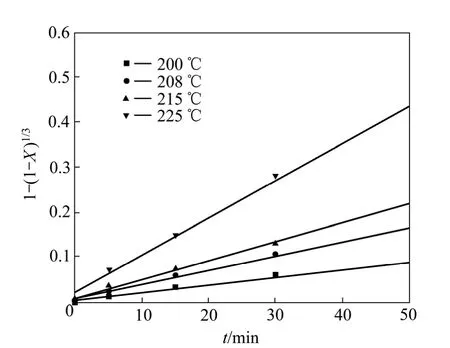

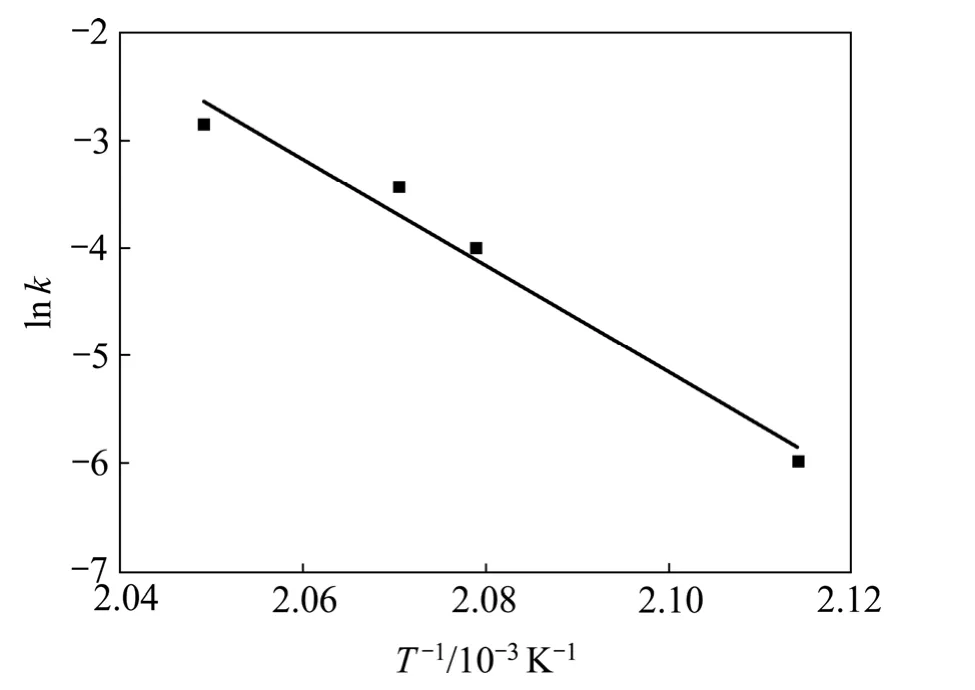

由图14可知,在反应的初期阶段,方程1-(1-X)1/3与反应时间的线性相关性最为显著,线性相关系数为0.99248。将不同温度(225、215、208和200 ℃)条件下铬的浸出率与时间的关系用速率方程1-(1-X)1/3=kt进行拟合,拟合结果如图 15所示。由图 15可知,1-(1-X)1/3=kt拟合较好,说明铬溶出符合界面化学反应控制。计算得到kt,如图16所示,得浸出活化能为411.15 kJ/mol,铬的氧化溶出受表面化学反应控制并且反应热力学壁垒高,反应进行得比较缓慢。

图14 215 ℃时添加活性炭后铬浸出率X与时间关系的3种动力学方程拟合结果Fig. 14 Chromium extraction rate versus time at 215 ℃ fitted by three kinds of kinetics equations after addition of activated carbon

图15 不同反应温度下添加活性炭后铬的浸出动力学曲线Fig. 15 Plots of leaching kinetics of chromium under various reaction temperature after addition of activated carbon

图16 添加活性炭后铬浸出反应ln k与T -1的关系Fig. 16 Relationship between ln k of leaching reaction of chromium and T -1 after addition of activated carbon

3 活性炭强化钒渣中钒铬溶出率机理探讨

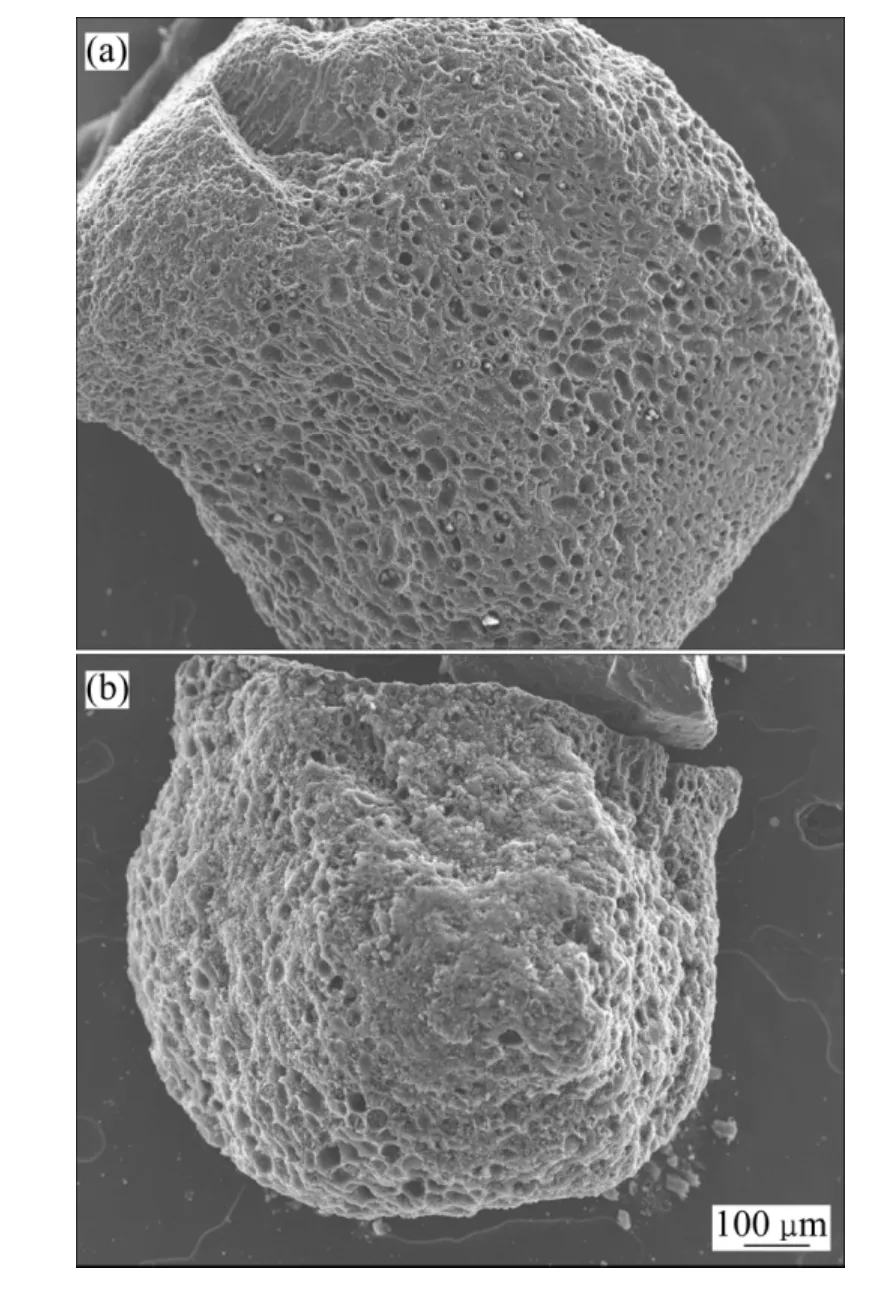

活性炭吸附是一个十分复杂的过程,其吸附性能主要由孔结构和表面官能团决定,尤其是孔结构对活性炭的性能有时甚至有决定性的影响,为了确认活性炭促进钒渣中的铬高效溶出作用,对所用各种活性炭进行了表征分析。图17所示为不同种类活性炭SEM像。由图17可知,不同种类活性炭均具有丰富的孔结构,木质活性炭大孔壁上有丰富的小孔,且分布均匀;椰壳活性炭含有大量的微孔结构;果壳炭呈蜂窝状结构,且向活性炭内部延伸。3种活性炭孔隙由大到小顺序为木质活性炭、果壳活性炭、椰壳活性炭,椰壳炭和果壳炭表面致密光滑,机械强度高,在高温高碱体系中能够保持原有物理化学性质。

图17 不同种类活性炭的SEM像Fig. 17 SEM images of different kinds of activated carbon:(a) Wood activated carbon; (b) Shell activated carbon;(c) Coconut activated carbon

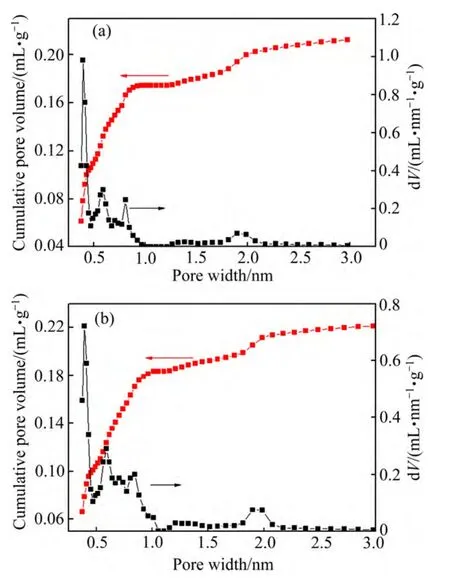

通过 BET方法检测了铬铁矿反应前后的比表面积,结果如图18所示。以椰壳活性炭为例,发现反应前后变化不大,反应前的比表面积为820.8 m2/g,反应后的比表面积为924.3 m2/g。图19所示为椰壳活性炭强化铬铁矿浸出反应前后的SEM像。由图19可知,活性炭在反应前后的孔径分布和表面形貌都基本没有发生变化。

图18 浸出反应前后椰壳活性炭的孔隙分布Fig. 18 Pore distribution of coconut shell activated carbon before(a) and after(b) reaction

对比活性炭的孔隙分布及表面形貌可知,活性炭在反应过程中主要起到氧气相催化剂的作用,自身的物性不发生变化,活性炭与氧气接触时,氧气物理吸附在活性炭上,由于活性炭易于漂浮,增加了富集在活性炭上的氧气与钒渣的接触机会,增加了反应介质中的氧气含量。不同种类活性炭均具有丰富的孔结构,木质活性炭大孔壁上有丰富的小孔,且分布均匀,椰壳活性炭含有大量的微孔结构。

图19 椰壳活性炭强化铬铁矿浸出反应前后的SEM像Fig. 19 SEM images of coconut shell activated carbon before(a) and after(b) reaction

4 结论

1) 在钠系亚熔盐体系中加入活性炭强化了整个体系的氧化分解过程,突破了铬无法同步提取的瓶颈问题,实现了钒、铬高效同步提取。在反应温度215 ℃、碱矿质量比为6:1、NaOH碱浓度80%、反应时间600 min、钒渣粒度小于74 μm、通气量1 L/min、搅拌速度900 r/min、椰壳活性炭添加量10%的条件下,钒的最终溶出率能达到 97%以上,铬的最终溶出率接近90%。

2) 添加活性炭后钒渣中钒的溶出符合界面化学反应控制,活化能为54.79 kJ/mol,而添加活性炭后铬的活化能为411.15 kJ/mol,铬的氧化溶出受表面化学反应控制,且反应热力学壁垒高,反应进行缓慢。结合不同反应时间渣相粒度、物相及形貌变化可得到钒渣在NaOH亚熔盐介质中氧化溶出的宏观机理如下:包裹在钒铬尖晶石外面的石英、铁橄榄石相首先发生氧化分解,使钒铬尖晶石裸露出来进而被氧化,最终变成疏松微小的富铁渣,因此,钒、铬的氧化以铁、硅的氧化分解为前提。

3) 活性炭作用机理如下:钠系亚熔盐体系中的氧气物理吸附在活性炭上,增大了碱介质体系中溶解氧、吸附氧等有效含氧量,提高了介质氧化能力,强化了钒渣中钒铬尖晶石相的氧化分解。实验过程中活性炭自身物性不发生变化,表面拥有大量微孔结构的椰壳活性炭实验效果最好。

[1] 孙朝晖. 钒新技术及钒产业发展前景分析[J]. 钢铁钒钛, 2012,33(1): 1-7.SUN Zhao-hui. Analysis on new vanadium technologies and prospects of vanadium industry[J]. Iron Steel Vanadium Titanium, 2012, 33(1): 1-7.

[2] 郑诗礼, 杜 浩, 王少娜, 张 懿, 陈东辉, 白瑞国. 亚熔盐法钒渣高效清洁提钒技术[J]. 钢铁钒钛, 2012, 33(1): 16-18.ZHENG Shi-li, DU Hao, WANG Shao-na, ZHANG Yi, CHEN Dong-hui, BAI Rui-guo. Efficient and cleaner technology of vanadium extraction from vanadium slag by sub-molten salt method[J]. Iron Steel Vanadium Titanium, 2012, 33(1): 16-18.

[3] 张 懿, 李佐虎, 王志宽, 陈家镛. 绿色化学与铬盐工业的新一代产业革命[J]. 化学进展, 1998, 10(2): 172-178 .ZHANG Yi, LI Zuo-hu, WANG Zhi-kuan, CHEN Jia-yong.Green chemistry and new revolution of chromic salts industry[J].Progress in Chemistry, 1998, 10(2): 172-178 .

[4] ZHANG Yi, LI Zuo-hu, QI Tao, WANG Zhi-kuan, ZHENG Shi-li. Green chemistry of chromate cleaner production[J].Chinese Journal of Chemistry, 1999, 17(3): 258-266.

[5] 陈利斌, 张亦飞, 张 懿. 亚熔盐法处理铝土矿工艺的赤泥常压脱碱[J]. 过程工程学报, 2010, 10(3): 470-475.CHEN Li-bin, ZHANG Yi-fei, ZHANG Yi. Dealkalization of red mud generated in alumina production by sub-molten salt process under atmospheric pressure[J]. The Chinese Journal of Process Engineering, 2010, 10(3): 470-475.

[6] 刘玉民, 齐 涛, 王丽娜, 初景龙, 张 懿. KOH亚熔盐法分解钛铁矿[J]. 过程工程学报, 2009, 9(2): 319-323.LIU Yu-min, QI-Tao, WANG Li-na, CHU Jing-long, ZHANG Yi.Decomposition of ilmenite in KOH sub-molten salt[J]. The Chinese Journal of Process Engineering, 2009, 9(2): 319-323.

[7] LIU Hui-bin, LIU Biao, LI Lan-jie, ZHENG Shi-li, DU Hao,WANG Shao-na, CHEN Dong-hui, QI Jian, ZHANG Yi. Novel methods to extract vanadium from vanadium slag by liquid oxidation technology[J]. Advanced Materials Research, 2012,396/398: 1786-1793.

[8] LI Lan-jie, ZHENG Shi-li, CHEN Dong-hui, WANG Shao-na,DU Hao, GAO Ming-lei, ZHANG Yi. A novel method of leaching vanadium from extracted vanadium residue using sodium sub-molten salt medium[J]. Advanced Materials Research, 2012, 402: 253-260.

[9] 郑诗礼, 杜 浩, 王少娜, 王晓辉, 张 懿, 陈东辉. 一种使用氢氧化钠熔盐分解含铬钒渣的方法: 中国, CN 102127654 A[P]. 2011-07-20.ZHENG Shi-li, DU Hao, WANG Shao-na, WANG Xiao-hui,ZHANG Yi, CHEN Dong-hui. A method of using sodium hydroxide molten salt decomposition of chromium vanadium slag: China, CN 102127654 A[P]. 2011-07-20.

[10] ZHENG Shi-li, ZHANG Yi, LI Zou-hu, QI Tao, LI Hui-quan,XU Hong-bin. Green metallurgical processing of chromate[J].Hydrometallurgy, 2006, 82: 157-163.

[11] LIU Biao, DU Hao, WANG Shao-na, ZHANG Yi, ZHENG Shi-li. A novel method to extract vanadium and chromium from vanadium slag using molten NaOH-NaNO3binary system,AIChe Journal, 2012, 59(2): 346-686.

[12] 王大卫, 郑诗礼, 王少娜, 杜 浩, 张 懿. 钒渣 NaOH 亚熔盐法提钒工艺研究[J]. 中国稀土学报, 2012, 30: 684-691.WANG Da-wei, ZHENG Shi-li, WANG Shao-na, DU Hao,ZHANG Yi. Process research of vanadium extraction for vanadium slags by NaOH sub-molten salt medium[J]. Journal of Chinese Society of Rare Earths, 2012, 30: 684-691.

[13] JOHNSON K L, TROMANS D. Oxygen solubility modeling in inorganic solutions: Concentration, temperature and pressure effects[J]. Hydrometallurgy, 1998, 50(3): 279-296.

[14] 李兰杰, 陈东辉, 白瑞国, 杜 浩, 陈育红, 郑诗礼, 王少娜,张 懿. 钒渣中钒铬提取技术研究进展[J]. 矿产综合利用,2013(2): 9-10.LI Lan-jie, CHEN Dong-hui, BAI Rui-guo, DU Hao, CHEN Yu-hong, ZHENG Shi-li, WANG Shao-na, ZHANG Yi. Research progress of extraction technology for vanadium &chromiumfrom vanadium slags[J]. Multipurpose Utilization of Mineral Resources, 2013(2): 9-10.

[15] 李同川, 牛和三. 脱硫脱硝活性炭的研究[J]. 新型炭材, 2005,20(2): 179-180.LI Tong-chuan, NIU He-san. Desulfurization and denitrification using activated carbons[J]. New Carbon Materials, 2005, 20(2):179-180.

[16] 骆红超, 宋 磊, 吴雨琛. 还原和氧化改性活性炭对亚甲基蓝吸附性能的影响[J]. 化工新型材料, 2013, 41(1): 76-79.LUO Hong-chao, SONG Lei, WU Yu-chen. Effects of reduction and oxidation modification of activated carbon on adsorption behavior of methylene blue[J]. New Chemical Materials, 2013,41(1): 76-79.

[17] 丁春生, 倪芳明, 曾海明, 邹应龙, 诸钱芬. 活性炭的改性及其对苯酚吸附行为的研究[J]. 炭素, 2010(4): 9-12.DING Chun-sheng, NI Fang-ming, ZENG Hai-ming, ZOU Ying-long, ZHU Qian-fen. Study on the modification of activated carbon and its adsorption behavior for phenol[J].Carbon, 2010(4): 9-12.

[18] 解 强, 张香兰, 李兰廷, 金 雷. 活性炭孔结构调节: 理论、方法与实践[J]. 新型炭材料, 2005, 20(2): 8.XIE Qiang, ZHANG Xiang-lan, LI Lan-ting, JIN Lei. Porosity adjustment of activated carbon: Theory approaches and practice[J]. New Carron Materials, 2005, 20(2): 8.

[19] 刘 娟. 活性炭孔径分布分形表征与其吸附性能之间关系的研究[D]. 广州: 华南理工大学, 2011: 1-8.LIU Juan. Study on relationship between fractal characterization of pore-size distribution and adsorption performance of activated carbon[D]. Guangzhou: South China University of Technology,2011: 1-8.

[20] 孟冠华, 李爱民, 张全兴. 活性炭的表面含氧官能团及其对吸附影响的研究进展[J]. 离子交换与吸附, 2007(1): 88-94.MENG Guan-hua, LI Ai-min, ZHANG Quan-xing. Studies on the oxygen-containing groups of activated carbon and their effects on the adsorption character[J]. Ion Exchange and Adsorption, 2007(1): 88-94.

[21] 伍喜庆, 黄志华. 改性活性炭吸附金的性能[J]. 中国有色金属学报, 2005, 15(1): 4.WU Xi-qing, HUANG Zhi-hua. Adsorption of gold on modified activated carbon[J]. The Chinese Journal of Nonferrous Metals,2005, 15(1): 4.

[22] 徐 啸, 刘伯羽, 邓正栋. 活性炭吸附重金属离子的影响因素分析[J]. 能源环境保护, 2010, 24(2): 48-50.XU Xiao, LIU Bo-yu, DENG Zheng-dong. Analysis of decisive parameters in activated carbon’s adsorption of heavy metals[J].Energy Environmental Protection, 2010, 24(2): 48-50.

[23] 庄新国, 杨裕生, 杨冬平, 嵇友菊, 唐致远. 表面官能团对活性炭性能的影响[J]. 电池, 2003, 33(4): 199-202.ZHUANG Xin-guo, YANG Yu-sheng, YANG Dong-ping, JI You-ju, TANG Zhi-yuan. Effect of surface functional groups on the properties of activated carbon[J]. Battery Bimonthly, 2003,33(4): 199-202.

[24] 曹 刚. 活性炭吸附技术在水处理方面的应用[J]. 化学工程与装备, 2011(11): 167-168.CAO Gang. Activated carbon adsorption technology application in water treatment[J]. Chemical Engineering & Equipment,2011(11): 167-168.

[25] 王广庆, 费学宁, 王连生. 活性炭吸附及组合工艺在水处理中的应用和发展状况[J]. 天津城市建设学院学报, 2003, 9(1):8-11.WANG Guang-qing, FEI Xue-ning, WANG Lian-sheng.Application and development status of activated carbon adsorption and combination processes in wastewater treatment[J].Journal of Tianjing Institute of Urban Construction, 2003, 9(1):8-11.

[26] 赵振业, 章诗芳, 孙 伟, 肖贤明. 粉末活性炭吸附性能对比研究[J]. 水处理技术, 2005, 31(8): 18-20.ZHAO Zhen-ye, ZHANG Shi-fang, SUN Wei, XIAO Xian-ming.Adsorption capability of power active carbon[J]. Technology of Water Treatment, 2005, 31(8): 18-20.

[27] LIU Hui-bin, DU Hao, WANG Da-wei. Kinetics analysis of decomposition of vanadium slag by KOH sub-molten salt method[J]. Transactions of Nonferrous Metals Society of China,2013, 23(5): 1489-1500.

[28] 刘挥彬, 杜 浩, 刘 彪. KOH 亚熔盐中钒渣的溶出行为[J].中国有色金属学报, 2013, 23(4): 1129-1138.LIU Hui-bi, DU Hao, LIU Biao. Dissolution behavior of vanadium slag in KOH sub-molten salt[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1129-1138.