轻量化构件弯曲短流程工艺研究现状与进展

刘志文 ,李落星

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2. 湖南大学 机械与运载工程学院,长沙 410082)

资源和环境已成为制约交通运输业可持续发展的主要障碍。低油耗、低排放技术已成为世界交通运输产业发展中亟待解决的关键技术[1]。汽车油耗除了取决于发动机的性能外,还与整车质量密切相关。有关研究数据表明,若汽车整车质量降低10%,燃油效率可提高6%~8%[2]。因而,汽车轻量化研究被广泛认为是实现节能、减排的最有效途径。

实现车身轻量化主要有如下两个途径[3]:1) 在车身制造时采用高强度,轻质新材料;2) 采用现代优化方法设计更为合理的车身结构,使之薄壁化、中空化以及复合化等。铝合金由于具有比强度、比刚度高,吸能性能好,回收容易等一系列优点[4],是汽车轻量化构件理想的材料。全铝车身框架结构具有质量轻、抗震动及碰撞性能好等特点,具有极好的发展前景,目前已成功应用于Audi A2和A8等高端车型的车身结构上[5]。考虑到空气动力学、结构力学和美观等方面的要求,车身用铝合金管、型材一般都需要弯曲成特定的曲率,对产品的准确度和表面质量提出了更高的要求。

制造铝合金框架式车身的关键技术在于如何实现轻量化构件的高精度弯曲成形。影响构件弯曲成形质量的因素较多且作用复杂,其中回弹是影响产品形状尺寸精度最重要的因素。除回弹外,弯曲过程中一些外观上的缺陷也影响着管材和型材的弯曲成形质量。这些缺陷表现主要在截面变形、减薄、起皱、拉裂等方面[6]。因此,对于弯曲加工,希望开发一种的新工艺,尽量避免上述缺陷和不足,提高产品的成形质量。

现有的常规冷弯工艺需要大型设备,制造成本高,缺陷难以控制,生产效率和材料利用率低,已成为制约汽车车身结构轻量化的瓶颈之一。因此,缩短加工流程、提高产品质量和生产效率是解决这一问题的最有效途径。本文作者对国内外近15年来出现的弯曲短流程工艺进行了详细综述,并针对传统冷弯和已有挤压-弯曲一体化成形工艺存在的缺点,发明了一种挤压-弯曲-淬火一体化成形技术,从而为实现车身用铝合金构件高效、精确的加工要求提供工艺和理论指导。

1 传统2D冷弯成形工艺及缺陷控制

在传统冷弯成形工艺中,轻量化构件一般采用绕弯、滚弯、拉弯和压弯等几种加工方法。

绕弯成形是管材加工中的一种典型弯曲工艺。其工作原理是管材在芯轴、压块、夹块和镶块等的共同作用下绕弯曲模旋转,产生连续的塑性弯曲变形,其中芯轴主要对管材起支撑作用。该工艺模具结构简单紧凑,调试安装方便,生产效率高,成形件表面质量高。然而与其他弯曲工艺相比,回弹量较大,成形过程中易产生壁厚减薄、截面畸变和失稳起皱。YANG等[7-9]系统研究了芯轴参数、工模具间隙、摩擦等工艺因素对管材弯曲成形质量的影响。研究结果发现:1)增大芯棒伸出量和芯头的个数,管材的截面畸变率降低,但外侧壁厚减薄率将增大;2) 防皱板、弯曲模与管材的间隙以及芯棒伸出量的合理选择对防止管材弯曲部位起皱具有关键作用;3) 为了获得好的弯曲成形质量,应尽量减少管材与防皱板、芯棒之间的摩擦,增大管材与弯曲模、压块之间的摩擦。

滚弯成形也是弯曲加工中的重要方法之一,广泛应用于车身骨架零件的制造。常用的有三滚、四滚和六滚弯曲等多种形式[10]。滚弯成形最大的一个特点是变形区大部分材料处于弹性变形,回弹半径大;型材前后两端各有一段不能弯曲的部分,成形后必须切除,导致材料的浪费;此外,弯曲型材表面容易划伤。由于型材滚弯后再淬火截面畸变严重,给校形带来很大困难,工业上一般采用淬火态的材料滚弯,导致弯曲回弹更大。与其他冷弯工艺对比,操作方便,通用性强,只需控制辊距和上辊轮下压量来校核弯曲半径。

拉弯成形是车身用铝型材应用最广泛的冷弯工艺,其成形过程分 3步完成:预拉伸→弯曲→补拉伸[11]。该工艺的最大特点就是由于预拉力的施加使型材整个截面上受拉应力作用,弯曲回弹小。然而为防止空心型材拉弯过程中截面变形,弯曲前需灌沙处理[12],两端同时要插入钢芯[13],生产效率极低。此外,拉弯完成后型材两端要切头尾,材料浪费率达20%以上,显著提高了工艺成本。拉弯成形必须合理控制预拉伸力和补拉伸力的大小,当总拉伸力足以使材料应力中性层偏移至型材底面后,再增大拉伸力,对减小回弹量的帮助作用不大,相反地将导致壁厚减薄和截面变形更加严重。LI等[14-15]从成形精度和成形极限两个方面对全铝空间框架车身结构拉弯成形关键技术进行了系统研究。

压弯成形在板料弯曲加工中应用较多,而关于管材和型材压弯成形的相关文献报道较少。该工艺主要是依靠上下两个刚性模具来成形的。在压弯过程中,由于上下模对工件有一个压力的作用,截面易发生侧向变形。在实际生产中,一般可以通过使用芯杆[16]或在型材里面充满高压气体或液体[17]来减少截面变形程度。型材最后弯曲的形状取决于模具的形状和回弹量的多少。相比上述几种工艺,该方法可以一次性弯曲形状和曲率稍微复杂的零件,而前面几种工艺至少需要两道工序。近年来,LIU等[18-19]发明了一种型材多点压弯成形工艺。该方法将传统模具离散为规则排列的、高度可调的基本体群,通过控制基本体的相对位置,使基本体冲头构造出所需的弯曲型面对管、型材进行弯曲成形。

由上可知,传统冷弯工艺体系虽已日臻成熟,但成形过程产生的缺陷总难以控制和避免,生产效率低,设备昂贵,制造成本高。因此,开发具有高效、短流程和低成本的车身用铝合金管、型材弯曲新工艺,已成为现代塑性加工技术的挑战性课题和迫切需求。

2 空间冷弯一体化成形新工艺

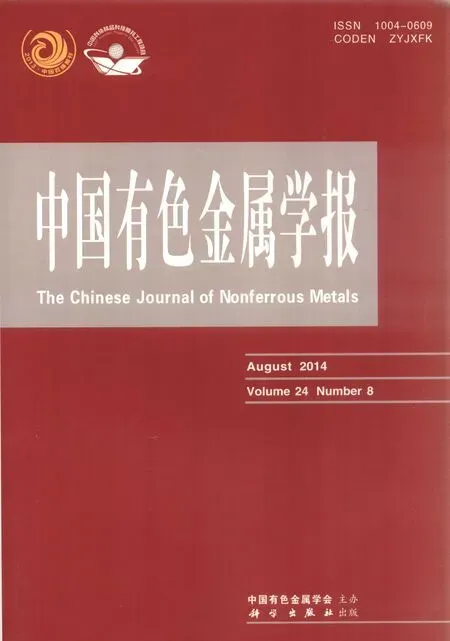

FINCKENSTEIN 等[20]最早提出将板材或型材轧制与弯曲有机整合在一起,材料通过轧辊以后,在轧钢机架后面的导向滚轮作用下产生弯曲变形的方法,通过改变滚轮的偏移方向便可实现型材在不同方向上的弯曲曲率。图 1所示为整合的轧-弯一体化技术示意图[20]。如图1所示,与传统冷弯工艺相比,轧制过程产生的塑性变形区使对弯曲滚轮施加较小的力便可以实现后续弯曲过程。该方法材料变形量大,加工硬化程度大,截面变形相对较小,但回弹大。

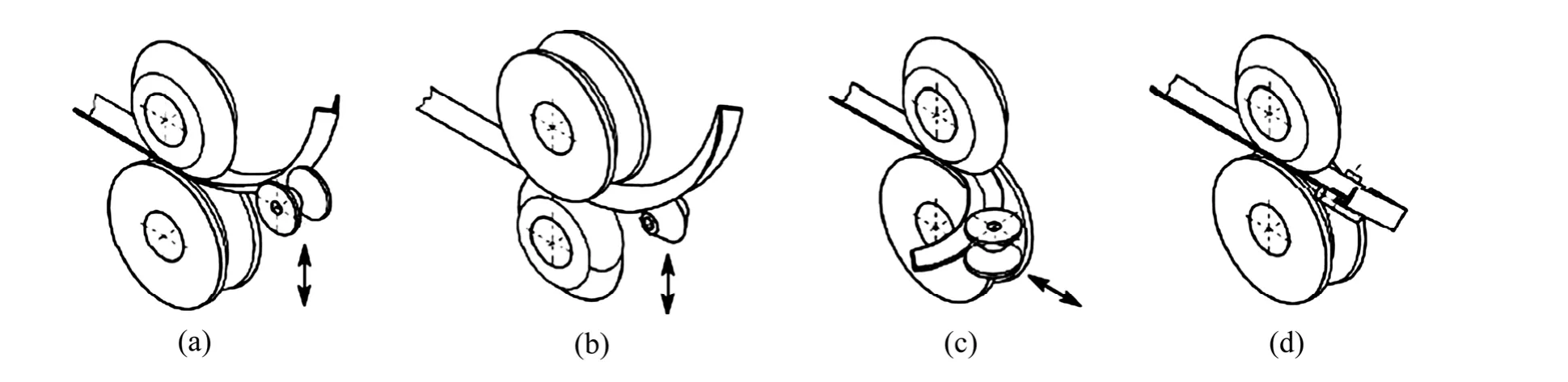

按照 FINCKENSTEIN等提出的短流程思想,CHATTI等[21]和KLEINER等[22]提出了一种基于滚弯设备的型材空间弯曲加工方法,其示意图如图2所示。该弯曲装置由一个传统 CNC三辊弯曲装备和一个水平面和高度方向位置可精确调整的导向装置组成,其中,导向装置由PTFE材料制成,通过液压闭环系统控制。型材通过一定速度导引进入该弯曲装置,通过调节三辊弯曲装备中间滚轮的压下量d大小控制平面弯曲弧度;然后,通过调节后面的导向装置在高度方向的相对位置和施力大小可实现三维弯曲型材的加工,其施力大小由液压缸控制。该装置最大的优点是平面塑性变形区域所造成的侧向力叠加更有利于后续的三维型材弯曲加工。该工艺液压导向装置所需成形力低,回弹和截面变形小,灵活性高,制造成本低。但是由于型材与三滚轮之间的摩擦较小,该方法不能加工弯曲半径小的型材。

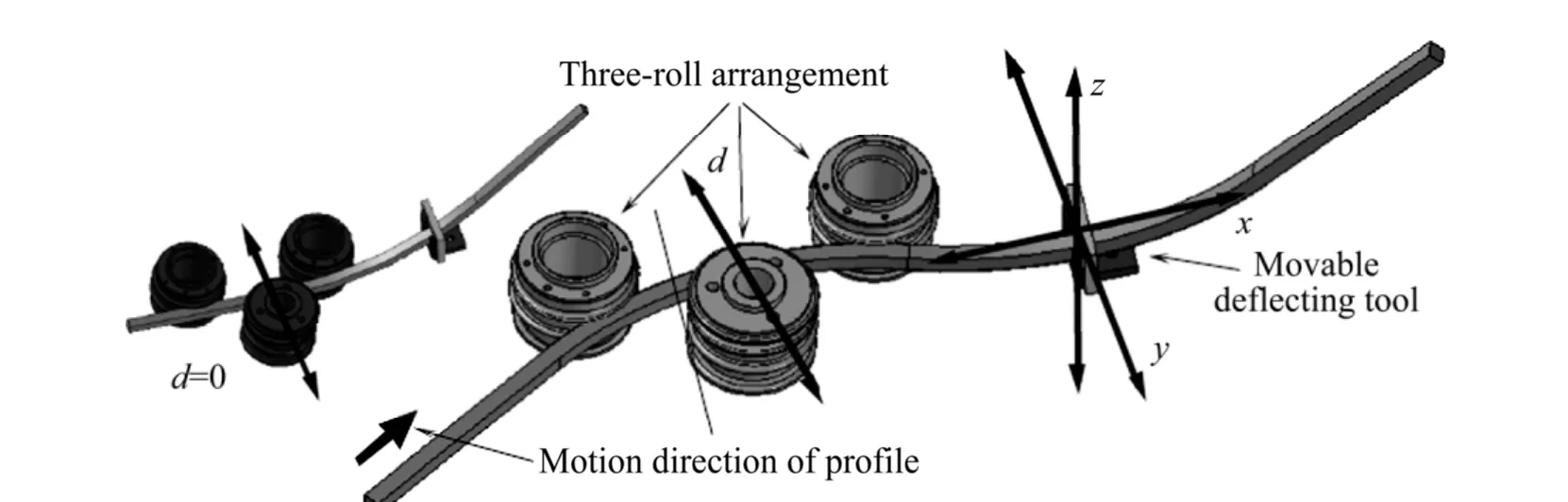

为了满足汽车轻量化对节省车身空间、安全性、尺寸精度高和低成本的铝合金弯曲型材的需求,TEKKAYA等[23-24]发明了一种基于多滚轮扭矩叠加的三维型材弯曲加工方法(TSS-3D),其成形原理如图3所示。该装置由3组大滚轮和1个基于4个小滚轮构成的导向装置组成,其中3组大滚轮整体安装在1个扭转轴承上,导向装置在水平面的方向上可移动。3组大滚轮和导向装置可沿本身的轴心自由旋转。通过精确控制和调节扭转轴承和导向装置,在弯曲过程中在线同步改变型材的弯曲成形弧面,从而可以加工任意截面和曲率的三维弯曲型材。TSS-3D方法特别适合于弯曲半径大的管、型材,成形过程能较好地克服弯曲回弹。该方法灵活性高、制造成本低,适合于小批量型材的生产。

图1 整合的轧-弯一体化技术示意图[20]Fig. 1 Schematic diagrams of combined rolling-bending processes[20]: (a) Recurvation, up; (b) Release, up; (c) Recurvation, left; (d)Multi-direction bending

图2 基于滚弯设备的三维型材弯曲加工方法示意图[21-22]Fig. 2 Schematic diagrams of superposed three-roll-bending with subsequent profile deflection[21-22]

图3 型材TSS-3D弯曲成形原理示意图[23-24]Fig. 3 Principle of new profile TSS-3D bending process[23-24]:(a) Forming device; (b) φ1=45°; (c) φ1=0°; (d) φ1=135°

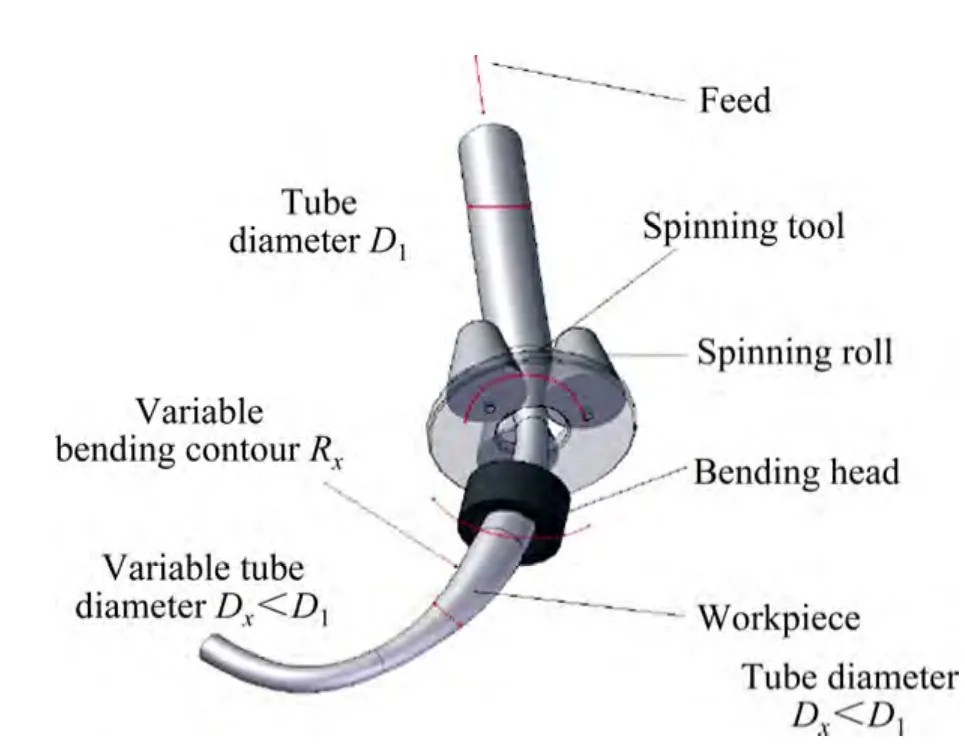

PAHL等[25]和 HERMES等[26-27]提出了一种管材3D弯曲成形新工艺,其原理如图4所示。原始管坯在外力的推动下通过3个旋转轮,在旋转轮的径向压力下产生大的塑性变形,使管材横截面直径变小。后续的弯曲头在该区域施加一个弯曲力矩,从而产生连续的弯曲变形。其中弯曲头具有2个方向的自由度,通过旋转轮的压下量和弯曲头的移动,可以获得沿管材长度方向任意自由直径和变曲率的三维弯曲管材。由于旋转轮的作用使管材截面产生的局部塑形变形应力叠加,减少了弹性变形,从而克服弯曲回弹。由于材料在变形过程产生加工硬化,管材的截面圆度保持较好,然而该方法控制不好易划伤型材表面。

图4 管材3D自由弯曲成形方法原理图[25-27]Fig. 4 Principle of new tube 3D bending process[25-27]

3 热挤压-弯曲一体化成形新工艺

综上所述,在实际生产中应用的弯曲管、型材,普遍是通过多道工序加工而成。一般工序是先将坯料挤压成所需要断面形状的直管、型材,然后采用冷弯成形。然而传统的先挤压再后续冷弯加工难以保证产品成形质量、生产效率和材料利用率低,生产成本昂贵,使得弯曲管、型材的应用受到了很大限制。因此,缩短加工流程、提高生产效率、降低制造成本是解决这一问题的最有效途径。

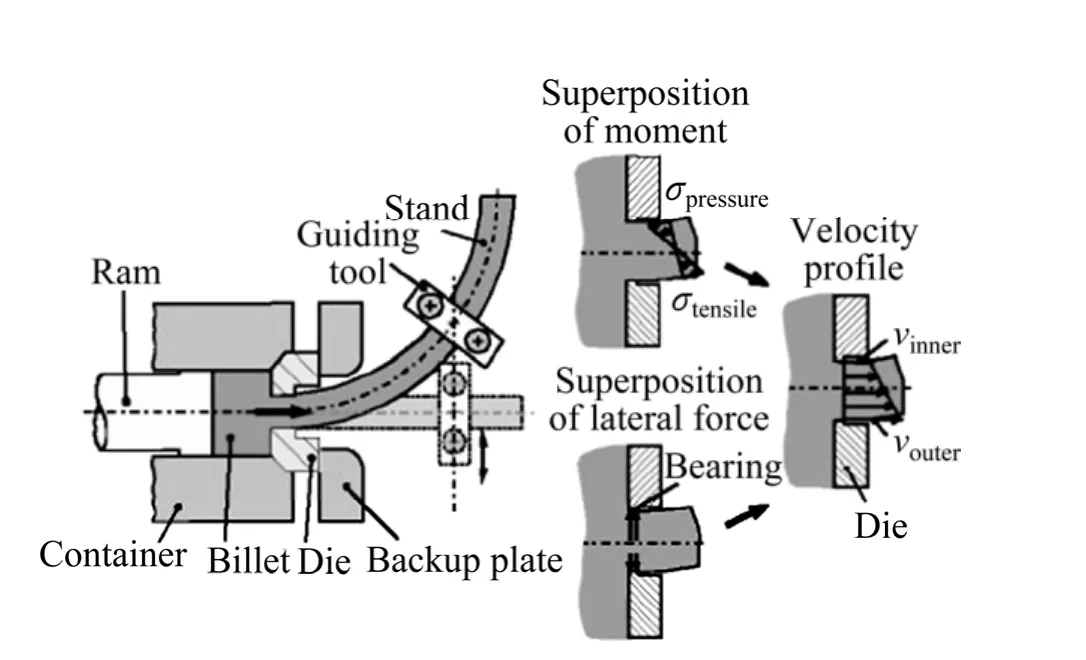

MÜLLER[28]首次提出了挤压-弯曲一体化成形工艺原型,其成形基本原理是金属材料通过挤压模具以后直接一道次弯曲成形,获得一定曲率的管材和型材。挤压-弯曲一体化技术结合了挤压和弯曲成形的优点,不仅可以使变形变得更加容易,降低残余应力,克服传统冷弯成形工艺中易出现的回弹、壁厚减薄等缺点,提高产品质量,而且可以减少工序,节省制造成本。该工艺成形装置原理如图5所示,实现方法主要有两种:一是在挤压过程中改变材料在模具中的不均匀流动,型材液挤压出模口后由于截面上速度分布不均匀,使材料向流速慢的一向发生弯曲变形;二是在常规挤压机出模口直接安装一套在线弯曲装置,型材从挤压模口出来以后通过弯曲模时,会受到一个力矩的作用,从而实现弯曲变形。

图5 MÜLLER提出的挤压型材在线弯曲成形原理[28]Fig. 5 Process principle rounding during extrusion by MÜLLER[28]

3.1 基于差速挤压的构件弯曲成形方法

3.1.1 分块凸模差速挤压成形方法

宋继顺等[29]提出了分块凸模差速挤压成形弯曲管材的方法。如图6所示。其中铸锭为单一整体,通过控制A、B等几个凸模的压下速度差来控制凹模不同出口位置金属材料的流动速度,从而成形得到一定弯曲曲率的管材。通过调整凸模与铸锭的相对角度,实现凹模出口管件弯曲方向的改变,可以成形更为复杂的三维弯曲管件。由于毛坯采用单一整体,成形过程中不存在分流模挤压中的焊合缺陷问题,提高了弯曲管件的质量。该方法弯曲管材壁厚分布均匀,回弹小。宋继顺等[30]还采用有限元法模拟了弯曲管件双凸模差速挤压过程,分析了挤压过程的材料流动规律、挤压力、宏观物理场分布,找出了双凸模速度差与管材弯曲半径的关系,得出了在双凸模速度差不变的情况下,挤压管件弯曲半径的大小与凸模下平面到凹模出口处的距离成正比。

图6 分块凸模差速挤压成形原理[29]Fig. 6 Forming principle of differential extrusion with multi-punch[29]

3.1.2 模具工作带的差速设计

在模具结构中,工作带是模孔设计中的一个重要参数。工作带对金属流动起阻碍作用,使向该处流动的供应体积中的流动静压力增大。TIEKINK[31]提出了通过改变挤压模具工作带的长度及过渡段的角度来影响材料流动的不均匀性,从而成形弯曲型材的方法。同时开发了一种引导装置,弯曲型材从模具出来后,直接进入预定的导向装置,使弯曲尺寸精度更高。马叙等[32]提出了一种成形小角度弯曲管件挤压面为不同曲面的成型装置。通过将模具工作带的断面形状设计成不同的曲面来改变金属流动的不均匀性。通过控制对材料流动阻力的大小,即改变凹模出料端曲面的形状和凸凹程度,由于向内凸的曲面对材料向下流动的阻力大于向内凹的,从而可以控制材料的不均匀流动来获得大曲率半径的弯曲管材。

3.1.3 多模孔和偏心挤压成形方法

CHEN等[33]和PENG等[34]提出一种弯曲管材多孔挤压成形方法。利用模孔的个数以及孔的分布位置来控制金属的流动趋势,偏心率不同使得金属在出口处的流动不平衡,从而使管材发生弯曲。并且通过数值仿真研究了挤压速度、坯料初始温度和各模孔到模具中心的偏心距对型材弯曲曲率的影响。结果表明:挤压速度越快,型材的弯曲变形程度越大,弯曲半径越小;坯料初始温度越高,其弯曲半径也趋于增大;偏心距越大,材料流动越不均匀,出模口后其弯曲半径相应增大。崔宏祥等[35]提出了一种采用偏心挤压成形制备管材弯曲件的方法。由于模具成形部分的凸模和凹模采用偏心结构设计,通过偏心结构产生的速度差控制金属流动,可以用于成形不同弯曲角度、不同形状的管材弯曲件。同时,可利用偏心固定芯杆与挤压坯料之间的摩擦来改变材料在挤压过程中流动的不均匀。偏心的芯杆会诱导坯料表面上不均匀的摩擦,材料在出模口速度不均匀,从而获得一定曲率的管材。

3.2 基于在线弯曲成形装置的挤压-弯曲一体化加工方法

KLEINER等[36]发明了一种弯曲型材的挤压成形方法和装置。在挤压机出口处添加一副由双滚轮组成的引导装置和一个弯曲弧度测量传感器,通过传感器在线反馈尺寸误差,不间断移动引导装置到特定的位置来获得一定曲率的型材。KLAUS等[37]认为此工艺中弯曲引导装置的主要作用是对型材施加一个力矩,使型材的一侧流动比另一侧流动快,从而发生弯曲变形。该力矩对材料流速的影响有两个方面:1) 材料外侧受拉,内侧受压,导致外侧比内侧流动快;2) 受拉的外侧与工作带之间的正压力比受压的内侧与工作带的正压力小,导致挤压材料与模具工作带之间的摩擦力减小,摩擦力的不均匀也引起材料流速的不均匀。BUNTORO等[38]同时建立了基于 ALE算法的型材挤压-弯曲一体化成形有限元模型,研究了弯曲引导装置与挤压模出口之间的距离对材料流动的影响。结果表明,挤压模出口处和弯曲模入口处的流速之差是连续变化的,导致型材在出模口和弯曲模之间发生弯曲变形发生。此外,弯曲型材中还存在残余应力,热处理过程中应力发生稀放,驱动发生静态再结晶过程,导致晶粒长大。

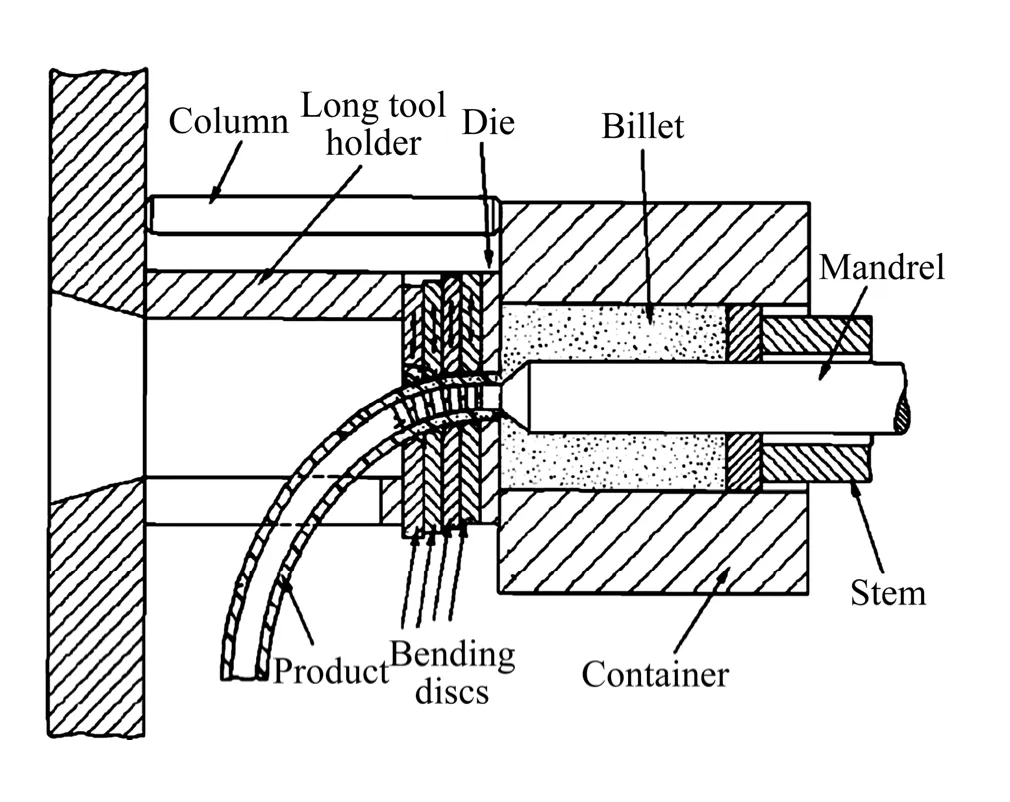

MÜLLER等[39]提出了一种分段调节的挤压-弯曲一体化成形方法与装置,如图7所示。通过在常规挤压机出模口部分直接添加由一系列的引导模组成的弯曲装置,其具体构造为一系列平行排列的中空环形圆盘,空心部分的横断面形状与从挤压模挤出的型材横断面几何形状大致相似。排在离挤压模越远的圆盘的空心部分横断面比靠近挤压模部分的横断面要大,相邻两片引导模之间横截面尺寸差视型材的尺寸和弯曲曲率而定。每个圆盘均有倒角。在实际生产过程中,通过自动或手动控制各个引导模的相对位置来调整弯曲装置,从模口挤压出来的坯料在通过弯曲装置时弯曲成所需的弧度。如果在挤压中保持各个引导模的位置不变,便生产出固定曲率的弯曲型材。如果不断地调整各个引导模的位置,便可以改变出模口制品的弯曲曲率,生产出变曲率弯曲型材。

图7 MÜLLER提出的分段调节的挤压-弯曲一体化成形装置[39]Fig. 7 Bending process using segmented regulating guiding device by MÜLLER[39]

多特蒙德大学轻量化结构成形研究所还尝试开发了一套型材挤压-弯曲一体化连续生产工艺链[40]。该工艺链主要由以下几部分组成:一是借助数值仿真技术对传统挤压机出模口进行了结构优化,优化后的半梅花型出口能够直接挤压小弯曲半径的弯曲型材而不会与挤压机出口产生干涉;二是型材经热挤压机出模口后经过引导模作用直接一道次弯曲成形,通过添加一副传感器测量弯曲型材的半径差反馈给控制系统,从而自动调节引导模的位置来达到理想的弯曲半径;三是采用一个切割机器人对挤压的弯曲型材进行定长切割,同时另一个机器人夹持已切割的弯曲型材转送到挤压输送导轨上。

MATTHIAS[41]提出了一种用于制备汽车车架弯曲件的工艺及设备,该方法是挤出的型材直接受具有一定运动轨迹的导引轮作用,型材的前端随导引轮一起运动,型材末端在挤压模具出料口边缘的约束下,形成弯曲型材。

SHUNTA等[42]提出一种用于生产挤压弯曲工件如汽车结构件、保险杠、侧围等的方法,该方法通过在传统挤压机出口处放置两块可以移动的金属引导板来调整型材的弯曲弧度。第一块金属引导板正对挤压中心,第二块金属引导板可以自由运动,以调整弯曲弧度。

另外,上海交通大学张平等[43]发明了1种镁合金型材挤压-弯曲一体化成形方法,其特征在于,在卧式挤压机的出料口附近布置一套三辊弯曲装置,镁合金锭坯经过热挤压形成型材,型材在冷却之前直接进入三轮辊弯装置,由同一平面内的3个辊轮对型材施加弯矩,实现弯曲成形,控制辊轮的运动及位置得到所需弯曲角度与弯曲半径。

4 结合在线淬火控温的挤压-弯曲一体化成形工艺与装备

在已有的挤压-弯曲一体化成形工艺中,弯曲变形在挤压出模口的高温条件下进行,型材强度和硬度较低,在外力作用下型材截面容易压塌变形,且表面容易产生划伤。针对现有的挤压-弯曲一体化成形工艺中存在的缺点,本文作者所在课题组发明了一种结合在线淬火控温的弯曲型材短流程加工方法和装置[44-47],如图8所示。该装置将型材的挤压、弯曲和淬火有机结合,通过一道工序便可以由挤压坯料生产出合格的弯曲挤压型材,通过在线淬火装置使型材弯曲变形温度控制在中等水平,既有较好的成形性,又能减少回弹、截面变形和表面划伤等缺陷,同时还可完成在线淬火,因此可提高生产效率和产品成品率,降低生产成本。

结合在线淬火控温的弯曲型材短流程加工装置由在常规挤压机出模口后面直接添加在线淬火装置、变曲率弯曲装置而组成,包括依次排列的常规挤压机、变曲率弯曲装置、在线测量剪切装置,其结构特点是在所述变曲率弯曲装置所在位置设置在线淬火装置,且所述变曲率弯曲装置位于在线淬火装置中。所述在线淬火装置的结构如图9所示。该装置由多节装有顶盖的小淬火槽依次铰接组成长条形大淬火槽,每节小淬火槽内腔的上、下和两个侧面都设有冷却介质喷射系统,其流量都可以独立控制;如果淬火介质是水,槽底部还设有淬火介质(水)收集槽。在线淬火装置的位置还可沿型材移动方向(即相对弯曲装置)进行调节。通过调整各节小淬火槽之间的角度可形成一个圆弧状的所述大淬火槽,大淬火槽的曲率可随型材弯曲曲率变化而变化,因此,可以用于不同曲率弯曲型材的在线淬火。

图8 挤压-弯曲-淬火一体化成形装置示意图[44-47]Fig. 8 Extrusion-bending-quenching integrative forming technology and device[44-47]: 1—Hydraulic cylinder; 2—Block;3—Container; 4—Billet; 5—Extrusion die; 6—Press beam;7—Charging device; 8—Bending device; 9—Quenching device; 10—Flying saw; 11—Measuring instrument; 12—Profile; 13—Roller; 14—Unloaded device

图9 在线淬火装置示意图Fig. 9 Schematic diagram of on-line quenching device: 1—Profile; 2—Felt roll; 3—Tank; 4—Head cover; 5—Spray nozzle

图 10 挤压-弯曲-淬火一体化成形装置及所制备的汽车顶棚行李架Fig. 10 Extrusion-bending-quenching integrative forming device(a) and automobile roof luggage rack(b)

在实际的挤压生产过程中,挤出型材在挤压出模口处受外力作用发生弯曲,通过对不同加工过程的数值仿真结合试验验证,获得在线淬火区与弯曲变形区之间的相对位置(D),以及淬火介质的种类和流量,控制后续弯曲变形区的温度在合理范围内,使型材具有良好的弯曲性能,避免弯曲回弹;同时可防止由于型材温度过高而使其在弯曲过程中发生截面塌陷和表面划伤。在线淬火装置使用的淬火介质可以是空气、水雾和水柱。从在线淬火区与弯曲变形区出来的弯曲型材进入卸料台,飞锯根据测量仪反馈的信息对型材进行定长裁切,运送到辊道后由卸料机械手将其运走。所开发的挤压-弯曲-淬火一体化成形装置和制备的产品如图10所示,采用该工艺制备的汽车顶棚行李架有效克服了弯曲回弹,截面变形小,表面质量好。由于镁合金室温塑性差,冷弯成形基本不可能实现,因而该方法同时特别适合于镁合金弯曲型材的加工。

5 结语

汽车轻量化是实现交通运输业可持续发展的最有效途径,铝合金弯曲管型、材的使用将会越来越广泛,高效短流程弯曲工艺的开发已成为研究热点。尽管国内外学者在挤压-弯曲成形一体化工艺原型和装备开发已取得了一定进展,但该新工艺为多工序有机整合,其成形控制及仿真优化方法等基础性理论研究还很薄弱,亟待解决的关键问题主要如下。

1) 挤压出口温度的控制。挤压加工过程中的剧烈塑性变形会产生显著的温升效应,导致沿挤压长度方向的尺寸和组织力学性能有显著差异。同时型材挤压出口温度不均匀,导致在线淬火降温不均匀,使型材在后续弯曲变形区的回弹和截面变形等缺陷难以控制。

2) 配套的高精度三维弯曲加工控制系统及装备。车身用框架铝型材一般为三维变曲率型材,对装配尺寸精度要求很高,因此,需开发能自动地计算三维弯曲过程中不同形状型材弯曲特性的控制系统及装置,并对各种材料的弹性回复量进行预测,从而自动地进行补偿,以提高尺寸精度。目前该成形技术的研究仍处于前期探索阶段。

3) 材料连续变形的统一本构模型。研究铝合金材料在热变形条件下的本构关系是数值模拟研究的基础。现有的热变形材料本抅模型很难适合于挤压-弯曲一体化多道次变形。建立基于位错密度、晶粒尺寸和晶界迁移率等为内变量的本构方程需要进一步的突破和研究,从而能更加准确地反映材料在连续热变形过程中的物理本质,提高仿真精度,为工艺优化和产品质量控制提高理论指导。

4) 热边界条件定量表征。对挤压-弯曲多道次变形而言,坯料与模具、导引轮、淬火介质之间的摩擦和换热边界条件对成形过程的仿真精度具有重要影响。传统的模拟仿真中,通常假设摩擦因数、热传导系数是为常数,而边界条件是与温度、压力和润滑等有关的参数,因而严重降低了仿真精度。采用试验测试、反分析技术相结合的方法将为边界条件的准确获取提供一个新的研究思路。

[1] CORNETTE D, GALTIER A. Influence of the forming processing on crashing and fatigue performance of high strength steels for automotive components[R]. SAE Paper, 2002-01-06.

[2] BENEDYK J C. Light metals in automotive application[J]. Light Metal Age, 2000, 10(1): 34-35.

[3] 龙启江, 兰凤崇, 陈吉清. 车身轻量化与钢铝一体化结构新技术的研究进展[J]. 机械工程学报, 2008, 44(6): 27-35.LONG Jiang-qi, LAN Feng-chong, CHEN Ji-qing. New technology of lightweight and steel-aluminum hybrid structure car body[J]. Journal of Mechanical Engineering, 2008, 44(6):27-35.

[4] 王 冠, 周 佳, 刘志文, 李落星, 刘 波, 李晓青, 刘扬胜.铝合金汽车前碰撞横梁的轻量化设计与碰撞性能分析[J]. 中国有色金属学报, 2012, 22(1): 90-98.WANG Guan, ZHOU Jia, LIU Zhi-wen, LI Luo-xing, LIU Bo,LI Xiao-qing, LIU Yang-sheng. Lightweight design and crash performance analysis of automotive aluminum bumper[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 90-98.

[5] 徐 义, 李落星, 李光耀,钟志华. 型材弯曲工艺的现状及发展前景[J]. 塑性工程学报, 2008, 15(3): 46-49.XU Yi, LI Luo-xing, LI Guang-yao, ZHONG Zhi-hua. Extrusion bending: method, application and recent development[J]. Journal of Plasticity Engineering, 2008, 15(3): 46-49.

[6] FRANK V. Extrusion, channel, and extrusion bending: A review[J]. Journal of Materials Processing Technology, 1999,87(1/3): 1-27.

[7] YANG H, LI H, ZHAN M. Friction role in bending behaviors of thin-walled tube in rotary-draw-bending under small bending radii[J]. Journal of Materials Processing Technology, 2010, 210:2273-2284.

[8] LI H, YANG H, YAN J, ZHAN M. Numerical study on deformation behaviors of thin-walled tube NC bending with large diameter and small bending radius[J]. Computational Materials Science, 2009, 45(4): 921-934.

[9] YANG He, LI Heng, ZHANG Zhi-yong, ZHAN Mei, LIU Jing,LI Guang-jun. Advances and trends on tube bending forming technologies[J]. Chinese Journal of Aeronautics, 2012, 25: 1-12.

[10] HUA M, LIN Y H. Larger deflection analysis of elastoplastic plate in steady continuous four-roll bending process[J].International Journal of Material Sciences, 1999, 41: 1461-1483.

[11] GEIGER M, SPRENGER A. Controlled bending of aluminum extrusions[J]. Annals of the CIRP, 2003, 10(6): 46-49.

[12] CLAUSEN A H, HOPPERSTAD O S, LANGSETH M.Sensitivity of model parameters in stretch bending of alumium extrusions[J]. International Journal of Mechanical Sciences,2001, 43: 427-453.

[13] MILLER J E, KYRIAKIDES S, BASTARD A H. On bend-stretch forming of aluminum extruded tubes—Ⅰ:Experiments[J]. International Journal of Mechanical Sciences,2001, 43: 1283-1317.

[14] LI Xiao-qiang, ZHOU Xian-bin, JIN Chao-hai, LI Dong-sheng,LI Xiao-xing. A trajectory design method for stretch bending of 3D extrusion parts based on deformation controlled FE simulation[J]. Advanced Technology of Plasticity, 2008, 9:2183-2188.

[15] LI Xiao-qiang, LI Hui, LI Dong-sheng. Springback simulation in stretch bending of aluminum extrusions using static implicit and dynamic explicit FE codes[J]. Advanced Materials Research,2011, 295/297: 1606-1612.

[16] CHOI Y, YEO H T, PARK J H, OH G H, PARK S W. A study on press forming of automotive sub-frame parts using extruded aluminum profile[J]. Journal of Materials Processing Technology,2007, 187/188: 85-88.

[17] ASNAFI N, NILSSON T, LASSL G. Tubular hydroforming of automotive side members with extruded aluminium profiles[J].Journal of Materials Processing Technology, 2003, 142(1):93-101.

[18] LIU Qi-qian, FU Wen-zhi, LU Cheng, TIEU Kiet, LI Ming-zhe.Size effect in micro multi-point sheet forming[J]. Advanced Science Letters, 2011, 4(6/7): 2054-2058.

[19] LIU Qi-qian, FU Wen-zhi, LI Ming-zhe, CHEN Zhi-hong.Numerical simulation on the process of multi-point forming for tube[J]. J Harbin Institute of Technology, 2010, 17(6): 858-862.

[20] FINCKENSTEIN, E V, LUDOWIG G, ZICKE G, STUTTE G.Developments in NC-sheet metal bending, especially in NC-roll bending[J]. CIRP Annals—Manufacturing Technology, 1981,30(1): 163-166.

[21] HERMES M, CHATTI S, WEINRICH A, TEKKAYA A E.Three-dimensional bending of profiles with stress superposition[J]. Advanced Methods in Material Forming, 2008,1(1): 133-136.

[22] KLEINER M, GEIGER M, KLAUS A. Manufacturing of lightweight components by metal forming[J]. CIRP Annals—Manufacturing Technology, 2003, 52(2): 521-542.

[23] HUDOVERNIK M, STAUPENDAHL D, GHARBI M,HERMES M, TEKKAYA A E, KUZMAN K, SLABE J M. 3D numerical analysis of 2D profile bending with the torque superposed spatial bending method[J]. Strojniški Vesinik Journal of Mechanical Engineering Volume, 2013, 59(3): 139-147.

[24] CHATTI S, HERMES M, TEKKAYA A E, KLEINER M. The new TSS bending process: 3D bending of profiles with arbitrary cross-sections[J]. CIRP Annals—Manufacturing Technology,2010, 59: 315-318.

[25] PAHL G, BEITZ W, FELDHUSEN J, GROTE K H. Engineering design: A systematic approach[M]. 3rd ed. Germany, Springer,2007.

[26] HERMES M, STAUPENDAHL D, BECKER C. Innovative machine concepts for 3D bending of tubes and profiles[J]. Key Engineering Materials, 2011, 473: 37-42.

[27] BROSIUS A, HERMES M, KHALIFA N B, TROMPETER M,TEKKAYA A E. Innovation by forming technology: Motivation for research[J]. International Journal of Material Forming, 2009,2(1): 29-38.

[28] MÜELLER K B. Bending of extruded profiles during extrusion process[J]. International Journal of Machine Tools and Manufacture, 2006, 46(11): 1238-1242.

[29] 宋继顺, 杜德恒, 马 叙, 尹 康, 崔宏祥. 双凸模差速挤压方形弯曲管件工艺过程有限元模拟[J]. 重型机械, 2010, 2:6-16.SONG Ji-shun, DU De-heng, MA Xu, YIN Kang, CUI Hong-xiang. Finite element analysis of differential-velocity extrusion process of dual punch for bending tube[J]. Heavy Machinery, 2010, 2: 6-16.

[30] SONG Ji-shun, LI Yun-Tao, DU De-heng, MA Xu, YIN Kang.Numerical simulation of eccentric extrusion form bending pipe parts[J]. Materials Science Forum, 2011, 704/705: 1492-1497.

[31] TIEKINK J J. Extrusion method and extrusion apparatus: US 5305626[P]. 1994-04-26.

[32] 马 叙, 封志龙, 宋继顺, 马静云. 一种成形小角度弯曲管件挤压面为不同曲面的成型装置: 中国专利, CN 201020588069.8[P]. 2011-08-17.MA Xu, FENG Zhi-long, SONG Ji-shun, MA Jing-yun. A forming device for small angle bend pipe extrusion forming surface of different surface: CN 201020588069.8[P].2011-08-17.

[33] CHEN F K, CHUANG W C, TORNG S. Finite element analysis of multi-hole extrusion of aluminum-alloy tubes[J]. Journal of Materials Processing Technology, 2008, 201(1/3): 150-155.

[34] PENG Z, SHEPPARD T. Simulation of multi-hole die extrusion[J]. Materials Science and Engineering A, 2004,367(1/2): 329-342.

[35] 崔宏祥, 宋继顺, 杜德恒, 尹 康. 一种采用偏心挤压成型制备管材弯曲件的方法: 中国专利, CN 200910070934.1[P].2010-04-14.CUI Hong-xiang, SONG Ji-shun, DU De-heng, YIN Kang. A method for preparation of tube bending forming system by adopting eccentric extrusion: CN 2009100709341[P].2010-04-14.

[36] KLEINER M, GEIGER M, KLAUS A. Manufacturing of lightweight components by metal forming[J]. CIRP Annals—Manufacturing Technology, 2003, 52(2): 521-542.

[37] KLAUS A, KLEINER M. Developments in the manufacture of curved extruded profiles-past, present, and future[J]. Light Metal Age, 2004, 62(7): 22-32.

[38] BUNTORO, MUELLER K B. Concurrent extrusion and bending of aluminum profiles[J]. Light Metal Age, 2003, 61: 8-12.

[39] BUNTORO, MUELLER K B. Investigation of the material flow during the concurrent bending and extrusion process of Al-profiles[C]// Proceeding of the Sixth ESAFORM Conference on Material Forming. Salerno, Italy, 2003: 279-282.

[40] BICKENDORF J, GASPER S. Offline programming enables robotized 3D-curved profile extrusion[J]. Light Metal Age, 2009,67(5): 14-19.

[41] MATTHIAS K. Method and device for the production of curved workpieces: EP 0706843[P]. 1996-08-17.

[42] SHUNTA S, YOSHIO S. Manufacture of aluminum extruded/bent products as automobile frame, bumper, side seal, and the like. JP 02179313[P]. 1990-07-12.

[43] 张 平, 吴文云, 丁文江. 镁合金型材挤压-弯曲一体化成形方法: 中国专利, CN 200710171857.X[P]. 2008-05-21.ZHANG Ping, WU Wen-yun, DING Wen-jiang. Magnesium alloy extrusion-bending integral forming method. CN 200710171857.X[P]. 2008-05-21.

[44] 李落星, 周 佳, 王 冠. 一种结合在线淬火控温的弯曲型材短流程加工方法和装置: 中国专利, CN201010240628.0[P].2010-12-08.LI Luo-xing, ZHOU Jia, WANG Guan. A compact process method and device of profiles bending combination in on-line quenching: CN 201010240628.0[P]. 2010-12-08.

[45] 李落星, 周 佳, 张 辉. 车身用铝合金先进挤压成形技术及应用[J]. 机械工程学报, 2012, 48(18): 35-42.LI Luo-xing, ZHOU Jia, ZHANG Hui. Advanced extrusion technology and application of aluminium, magnesium alloy for vehicle body[J]. Journal of Mechanical Engineering, 2012,48(18): 35-42.

[46] 李落星, 刘志文, 王 冠. 一种三维变弧度挤压型材在线弯曲成形装置: 中国专利, CN 103302125.A[P]. 2013-09-18.LI Luo-xing, LIU Zhi-wen, WANG Guan. An on-line Bending device for 3D curve extrusion profiles: CN 103302125.A[P].2013-09-18.

[47] 于 立, 刘志文, 李落星, 王 群. 挤压-弯曲一体化成型铝合金弯曲型材的质量与性能[J]. 机械工程材料, 2012, 36(7):72-76.YU Li, LIU Zhi-wen, LI Luo-xing, WANG Qun. Quality and properties of curved aluminium alloy profile formed by extrusion-bending integration process[J]. Materials for Mechanical Engineering, 2012, 36(7): 72-76.