大孔型树脂处理高浓度钨酸钠溶液

刘旭恒,胡 芳,赵中伟

(中南大学 冶金与环境学院,长沙 410083)

强碱性阴离子交换技术具有显著的优越性[1],在国内钨冶金企业中得到广泛应用,被认为是目前最先进的钨冶金工艺[2-4]。然而,该工艺存在着交换液浓度低、树脂交换容量较低[5-6]的缺点,导致冶炼过程中水消耗量大、废水排放量较大[7-8]等问题。在强调“清洁生产”的21世纪,这些问题日益突出,成为钨冶炼技术持续发展亟待解决的难题。

在传统的离子交换工艺中,低浓度的交换液有利于树脂交换容量的提高。而粗钨酸钠溶液中的 WO3浓度一般在200 g/L左右[9-11]。为了保证树脂的工作交换容量,这种高浓度的溶液必须先加水稀释 10倍左右,使溶液中的WO3浓度在25 g/L以下[12-13]。这一过程使溶液的体积大大膨胀,严重降低了生产能力[14]。同时吸附后需排放大量含盐废水,对环境的生态平衡造成很大的压力。

为解决传统的离子交换工艺中由于水用量大而导致的一系列问题,提高交换液中的WO3浓度是一个非常值得探索的方向。溶液酸化会使钨发生聚合[15]。当pH>8时,钨在溶液中以WO42-形式存在;当pH为8~6时,形成六聚的HW6O215-,随着pH值进一步降低,钨进一步聚合为[H2W12O40]6-。离子聚合后电荷会增大,对树脂的亲和力也随之增强。但离子聚合后体积会变大,导致其扩散能力大幅度下降。传统的凝胶型树脂孔隙较小,这种聚合离子难以扩散到树脂内部,导致吸附能力骤降[16-17]。针对这一问题,本文作者提出采用大孔型弱碱性阴离子树脂处理高浓度 NaWO4溶液,对离子交换过程进行了系统研究,以期解决传统钨冶炼离子交换过程中水用量大的缺点。

1 实验

1.1 药品试剂及设备

实验所需试剂有:钨酸钠(AR)、氢氧化钠(AR)、氨水(AR)、硫酸(AR)、盐酸(AR)、硫氰酸钾(CP)、辛克宁(AR)和三氧化钨(SP)。

实验用设备有:PHS-25型精密pH计、HH-S2恒温水浴锅、HZ-9212S恒温振荡器、DJIC电动搅拌器、JA2003电子天平和TU-1818紫外可见光分光光度计。

1.2 试验操作与分析

取一定质量的大孔型树脂,在不同条件下与一定量的钨酸钠溶液进行反应。定时从溶液中取样,采用分光度差视比色法分析其中的WO3含量,计算出WO3的吸附量(m)。

式中:m为WO3的吸附量,g;ρ0和ρt分别为反应液初始浓度及反应一定时间的浓度,g/L;V0和Vt分别为反应液初始体积和反应一定时间后的体积,L。

2 结果与讨论

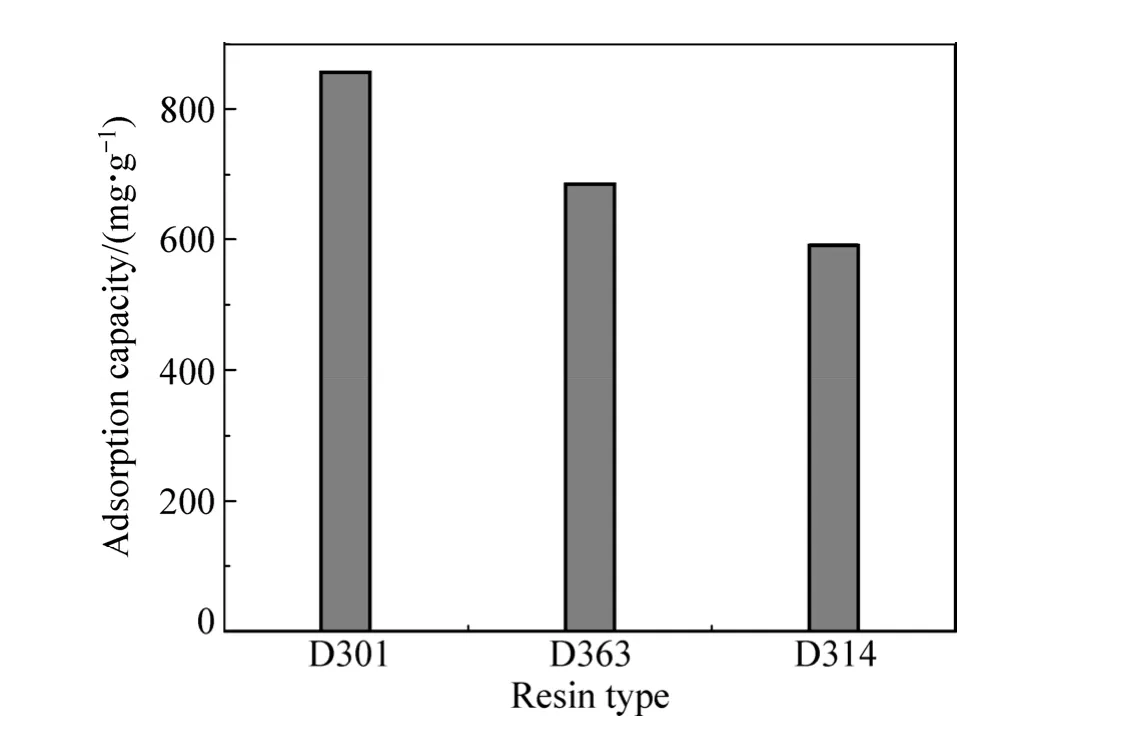

2.1 树脂类型对吸附的影响

钨酸钠溶液酸化时,WO42-离子会逐渐发生聚合生成仲钨酸根,随着酸性的增强,则聚合为偏钨酸根离子。由于聚合离子的体积较大,因此本研究中对比了D301(苯乙烯-二乙烯苯共聚体骨架)、D363(丙烯酸系骨架)和 D314(二乙烯苯-丙烯酸甲酯共聚体骨架)3种大孔型弱碱性阴离子交换树脂处理高浓度钨酸钠溶液的效果,具体的实验条件为:25 ℃,WO3浓度351 g/L,pH值 6.0,树脂粒径为 0.3~1.2 mm,搅拌速度80 r/min,所得结果如图1和2所示。从图1和2中可以看出,3种大孔型弱碱性树脂对钨的吸附均有较好的效果,其中D301吸附速度比其他两种树脂的更快,180 min后,D301树脂的吸附容量可达840 mg/g,而现行离子交换工艺中采用的201×7树脂,其工作交换容量在240~260 mg/g干树脂左右,不到D301树脂交换容量的1/3。此外,D301树脂在机械强度、耐磨性能、耐胀缩型及抗流速磨损等方面比其他两种树脂较优,因此,后续的实验均采用D301树脂进行研究。

图1 不同大孔型树脂的吸附曲线Fig. 1 Adsorption curves of different resin types

图2 树脂类型对吸附容量的影响Fig. 2 Effect of resin type on adsorption capacity

2.2 树脂粒径对吸附的影响

对离子交换过程而言,其交换速率主要取决于离子在树脂颗粒内部的扩散过程。在离子交换过程中,树脂吸附聚合态离子的反应界面由颗粒的表面往内部移动,反应界面不断缩小,吸附了聚合离子的区域形成壳层结构。聚合离子穿过壳层结构时存在一定的扩散速率,随着反应的不断进行,聚合离子需要穿过壳层结构的厚度不断增加,扩散阻力不断增强。因此,树脂粒径越小越有利于提高聚合离子的吸附速率,这一规律在后续的实验中得到证实,具体结果如图3和4所示。当 D301树脂粒径分别为 0.42~0.59 mm、0.59~0.84 mm和0.84~1.25 mm时,180 min后树脂的吸附容量分别为855、850和823 mg/g,D301树脂吸附容量随粒径的增大而减小,但趋势比较缓和,表明D301树脂的化学结构对聚合离子的扩散速率影响并不显著。

图4 D301树脂粒径对吸附容量的影响Fig. 4 Effect of particle size of D301 resin on adsorption capacity

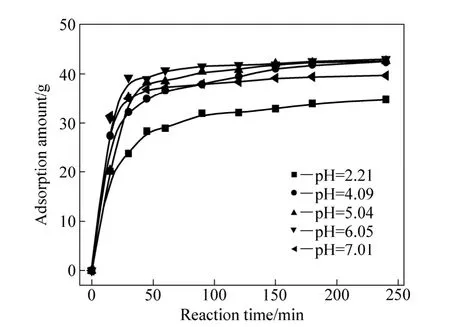

2.3 溶液酸度对吸附的影响

实验中考察了交前液的 pH值对树脂吸附过程的影响。在25 ℃、WO3浓度为350 g/L的条件下,测定了D301树脂吸附容量随pH值的变化关系,所得结果如图5和6所示。由图5和6 可知,随着pH值的降低,D301树脂的吸附容量先增加后降低,pH值在4~6的范围内,D301树脂表现出较高的吸附容量,达到850 mg/g干树脂以上。而进一步降低溶液pH值会形成钨酸,研究发现;当pH小于3时,溶液中瞬间产生大量白色的悬胶;当pH为2.21时,树脂的吸附容量约为700 mg/g干树脂,与pH为6时的容量相比降低了约18%。

图5 不同pH条件下D301树脂的吸附曲线Fig. 5 Adsorption curves under different pH values

图6 pH值对D301树脂吸附容量的影响Fig. 6 Effect of pH value on adsorption capacity of D301 resin

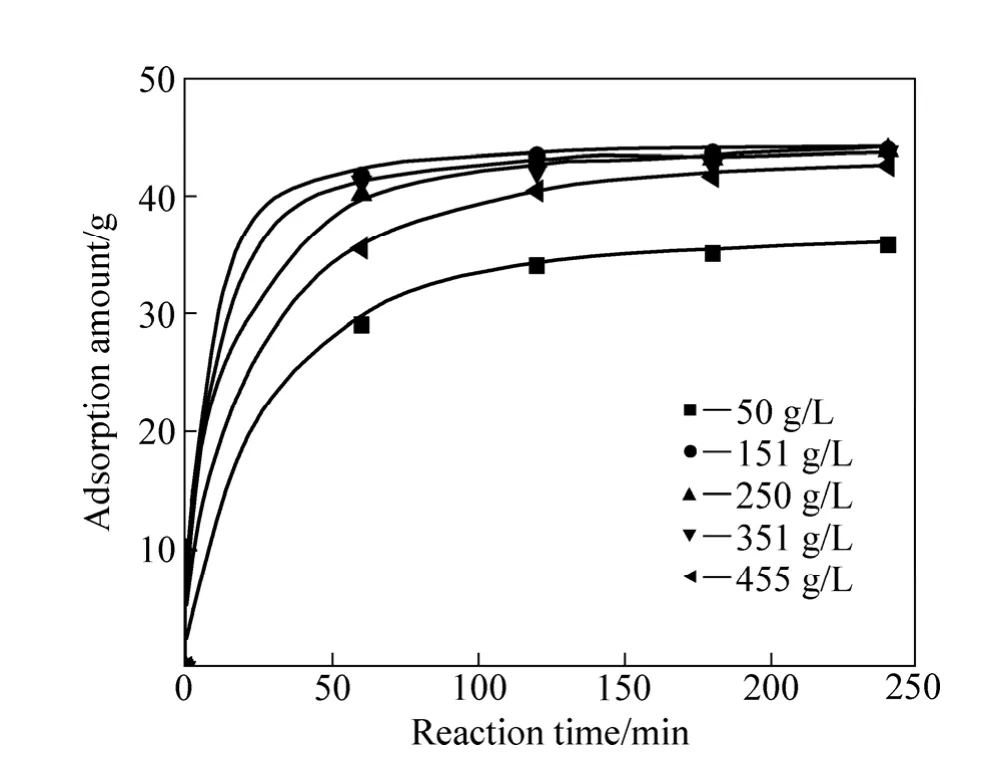

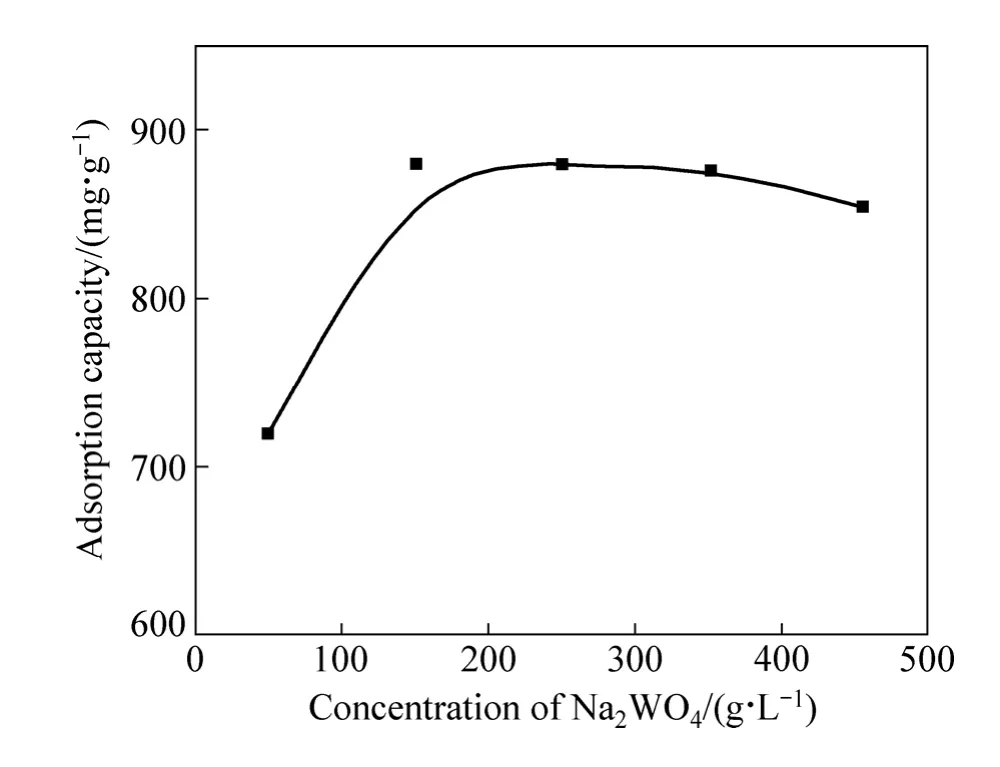

2.4 WO3浓度对吸附的影响

在弱酸性条件下考察了溶液中WO3浓度对D301树脂吸附过程的影响,所得结果如图7和8所示。由图7和8可知,当WO3浓度在150 g/L至455 g/L的范围内时,树脂的吸附容量都能达到 850 mg/g干树脂,但当WO3浓度在50 g/L时,树脂的吸附容量仅为720 mg/g干树脂,较低的WO3浓度会导致树脂的吸附速率降低,因此,在相同时间内表现出的吸附容量有所降低。较高WO3浓度虽然有利于吸附,但溶液稳定性较差。当WO3浓度达到400 g/L以上时,溶液中容易出现结晶,因此,WO3的浓度控制不超过350 g/L为宜。

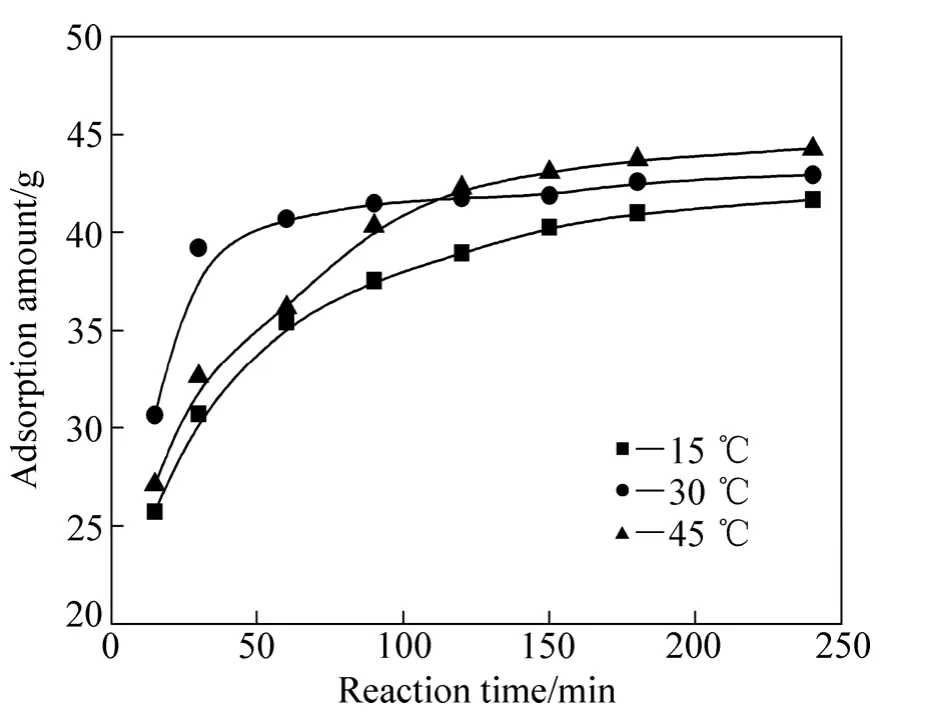

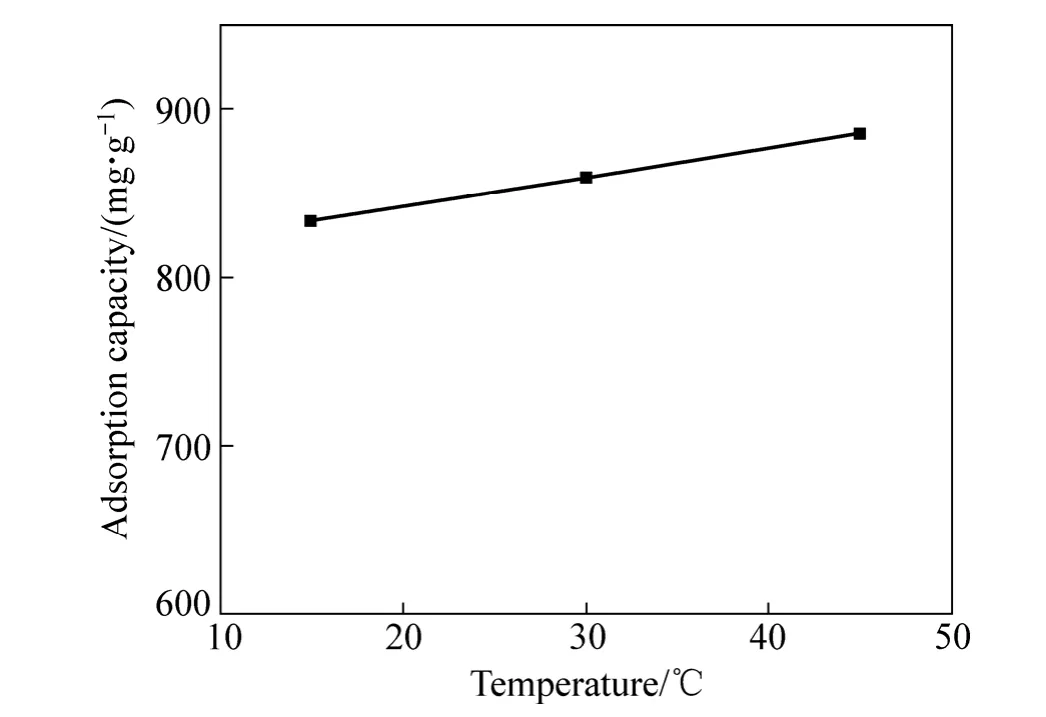

2.5 操作温度对吸附的影响

图9和10所示为弱酸性条件下D301树脂吸附容量随温度的变化曲线。从图9和10中可以看出,D301的吸附容量随着溶液温度的升高稍有增加,但增加的幅度不大,不同温度下树脂的吸附容量在850 mg/g左右波动。这表明 D301树脂吸附聚合离子的过程受温度的影响较小。而溶液温度过高对树脂的影响较大,过高的温度会导致树脂的热稳定性变差,大大缩短其树脂使用寿命。因此,在以不超过 30 ℃的环境温度下进行高浓度离子交换最为有利。

图7 不同WO3浓度下D301树脂的吸附曲线Fig. 7 Adsorption curves of D301 resin under different WO3 concentrations

图8 WO3浓度对D301树脂吸附容量的影响Fig. 8 Effect of WO3 concentration on adsorption capacity of D301 resin

2.6 搅拌速度对吸附的影响

对比了不同搅拌速度下D301树脂吸附容量的差异,图11所示为搅拌速度分别为80和250 r/min时的吸附曲线。大多数情况下,当液流的搅动作用不强时,离子的扩散会受到液膜扩散作用的控制;当搅拌速度加快时,溶液流经树脂层的速度随之加快,液膜扩散控制的作用逐渐弱化,并慢慢倾向于粒扩散控制。从图11中可以看出,搅拌速度对D301树脂吸附容量的影响不明显,80和250 r/min时的吸附曲线基本重叠,这表明当搅拌速率达到80 r/min时即可排除液膜扩散对树脂吸附的影响,高强度的搅拌效果对高浓度钨酸钠溶液的离子交换过程影响不大。

图9 不同温度下D301树脂的吸附曲线Fig. 9 Adsorption curves of D301 resin under different temperatures

图10 温度对D301树脂吸附容量的影响Fig. 10 Effect of temperature on adsorption capacity of D301 resin

图11 不同搅拌速度下D301树脂的吸附曲线Fig. 11 Adsorption curves of D301 resin under different stirring speeds

3 结论

1) 研究了大孔型树脂处理高浓度钨酸钠溶液的吸附行为和工艺条件。在弱酸性条件下,不同的大孔型弱碱性阴离子树脂处理高浓度溶液均表现出较高的吸附容量,其中以D301弱碱性树脂的吸附容量最佳,容量在201×7树脂的3倍以上。

2) 采用D301树脂对高浓度含钨溶液进行离子交换,优化后的实验条件如下:交前液温度25 ℃、pH值为6左右、WO3浓度350 g/L、树脂粒径0.42~0.59 mm。在此条件下,D301树脂吸附的 WO3容量达到850 mg/g干树脂以上。

3) 采用高浓度钨酸钠溶液进行离子交换,工艺简单,有利于减少稀释用水,不仅可望提高设备产能,还可大幅度减少废水排放。

[1] 李洪桂, 赵中伟. 钨冶金强碱性阴离子交换过程的某些问题的理论分析[J]. 中国钨业, 2010, 25(5): 35-39.LI Hong-gui, ZHAO Zhong-wei. Theoretical analysis on strong alkali anion exchange process of tungsten metallurgy[J]. China Tungsten Industry, 2010, 25(5): 35-39.

[2] 朱晓萍. 201×7树脂在钨冶炼中的应用研究[J]. 云南冶金,2013, 42(4): 26-29.ZHU Xiao-ping. Research on application of 201×7 resin in tungsten metallurgy[J]. Yunnan Metallurgy, 2013, 42(4): 26-29.

[3] 肖连生. 中国钨提取冶金技术的进步与展望[J]. 有色金属科学与工程, 2013, 4(5): 6-10.XIAO Lian-sheng. Progress and prospect of tungsten extraction metallurgy in China[J]. Nonferrous Metals Science and Engineering, 2013, 4(5): 6-10.

[4] 李洪桂, 李 波, 赵中伟. 钨冶金离子交换新工艺研究[J]. 稀有金属与硬质合金, 2007, 35(1): 1-4.LI Hong-gui, LI Bo, ZHAO Zhong-wei. Development of new ion exchange process in tungsten metallurgy[J]. Rare Metals and Cemented Carbides, 2007, 35(1): 1-4.

[5] 左铁镛. 树立科学发展观实现我国钨业可持续发展[J]. 中国钨业, 2008, 23(1): 6-9.ZUO Tie-yong. Implement the concept of scientific development to realize the sustainable development in China tungsten industry[J]. China Tungsten Industry, 2008, 23(1): 6-9.

[6] 龙 琳, 魏立安. 钨冶炼行业清洁生产评价方法探讨[J]. 江西科学, 2008, 26(4): 645-649.LONG Lin, WEI Li-an. Method discussion of cleaner production assessment in tungsten smelting industry enterprise[J]. JiangXi Science, 2008, 26(4): 645-649.

[7] 万林生, 赵立夫, 李红超. 崇义章源钨业 APT 绿色冶炼的技术进步和发展 [J]. 中国钨业, 2012, 27(1): 47-49.WAN Lin-sheng, ZHAO Li-fu, LI Hong-chao. The advance and development of APT’s environment-friendly smelting technology in Zhangyuan tungsten Co.,Ltd.[J]. China Tungsten Industry, 2012, 27(1): 47-49.

[8] 万林生, 徐国钻, 严永海, 聂华平, 赵立夫, 肖学有. 中国钨冶炼工艺发展历程及技术进步[J]. 中国钨业, 2009, 24(5):63-66.WAN Lin-sheng, XU Guo-zuan, YAN Yong-hai, NIE Hua-ping,ZHAO Li-fu, XIAO Xue-you. The development history and technology progress in China’s tungsten metallurgy[J]. China Tungsten Industry, 2009, 24(5): 63-66.

[9] 关文娟, 张贵清. 用季铵盐从模拟钨矿苏打浸出液中直接萃取钨[J]. 中国有色金属学报, 2012, 21(7): 1756-1762.GUAN Wen-juan, ZHANG Gui-qing. Extraction of tungsten from simulated autoclave-soda leaching liquor of scheelite with quaternary ammonium salt[J]. The Chinese Journal of Nonferrous Metals, 2012, 21(7): 1756-1762.

[10] ZHAO Zhong-wei, XIAO Lu-ping, GUO Chi-hao, CHEN Xing-yu, CHEN Ai-liang, HUO Guang-sheng, LI Hong-gui.Influence of earth gravity on reaction engineering of tubular reactor for high concentration tungsten ion-exchange[J].Transactions of Nonferrous Metals Society of China, 2010,20(12): 2379-2386.

[11] 肖连生, 龚柏凡, 黄芍英, 张贵清. 离子交换一步法制高纯仲钨酸铵的扩大试验[J]. 中国有色金属学报, 1996, 6(3): 54-56.XIAO Lian-sheng, GONG Bo-fan, HUANG Shao-ying, ZHANG Gui-qing. Expanding test to produce pure APT from the feed with high content of Mo by one step ion-exchange process[J].The Chinese Journal of Nonferrous Metals, 1996, 6(3): 54-56.

[12] 卢勇甘. 仲钨酸铵结晶母液处理技术的发展与工艺评价[J].中国钨业, 2012, 27(5): 29-31.LU Yong-gan. The development and technical evaluation of ammonium paratungstate mother liquor treatment technologies[J]. China Tungsten Industry, 2012, 27(5): 29-31.

[13] 熊雪良, 谢美求, 陈 坚, 陈泽宗. 离子交换法回收废钨催化剂碱浸液中钨的研究[J]. 金属材料与冶金工程, 2008, 36(1):12-14.XIONG Xue-liang, XIE Mei-qiu, CHEN Jian, CHEN Ze-zong.Study on recovery of tungsten from alkaline leaching solution of spent catalyst by ion exchange method[J]. Metal Materials and Metallurgy Engineering, 2008, 36(1): 12-14.

[14] 郭永忠, 谢 彦. 我国钨湿法冶炼技术的研究进展[J]. 稀有金属与硬质合金, 2009, 37(3): 39-42.GUO Yong-zhong, XIE Yan. The latest development of Chinese tungsten hydrometallurgical technologies[J]. Rare Metals and Cemented Carbides, 2009, 37(3): 39-42.

[15] 张家靓, 赵中伟, 陈星宇, 刘旭恒. W-Mo-H2O 体系钨钼分离的热力学分析[J]. 中国有色金属学报, 2013, 23(5): 1463-1470.ZHANG Jia-liang, ZHAO Zhong-wei, CHEN Xing-yu, LIU Xu-heng. Thermodynamic analysis for separation of tungsten and molybdenum in W-Mo-H2O system[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1463-1470.

[16] ZHAO Zhong-wei, XU Xiao-yang, CHEN Xing-yu, HUO Guang-sheng, CHEN Ai-liang, LIU Xu-heng, XU Hui.Thermodynamics and kinetics of adsorption of molybdenum blue with D301 ion exchange resin[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(3): 686-693.

[17] KHOLMOGOROV A G, KONONOVA O N, KACHIN S V. Ion exchange hydrometallurgy of tungsten using anion exchangers with long-chained cross-linking agents[J]. Hydrometallurgy,1999, 53: 177-187.