铝合金双脉冲MIG焊过程的温度及应力变形模拟

曹淑芬,陈铁平,易 杰,郭鹏程,李落星

(1. 湖南大学 汽车车身先进设计制造国家重点实验室,长沙 410082;2. 湖南经阁铝业科技股份有限公司,长沙 410082)

能源短缺及环境污染已成为制约我国汽车产业可持续发展的突出问题。汽车轻质化,在保证汽车强度和安全性能的前提下,提高汽车的动力性、减少燃料消耗和降低尾气污染是汽车节能减排的重要手段。铝合金由于质量轻、强度高、耐腐蚀性好,可循环利用等优点,已成为实现汽车轻量化的重要途径之一[1-2]。然而,相对于传统钢铁材料,铝合金的焊接性较差,制约了其在汽车上的大规模应用。熔化极氩弧焊(Metal inert gas arc welding, MIG)生产率高、易实现自动化,是铝合金焊接生产的主要工艺方法之一。但是,传统MIG焊热输入量大,在焊接铝合金薄板时电弧稳定性较差,易产生熔透、烧穿、熔池下榻等缺陷[3]。为了提高MIG焊的焊接质量,近年来,双脉冲MIG焊(Double pulsed-MIG welding)首次被OTC集团引入国内,其主要是在脉冲MIG焊的基础上加入低频调制脉冲,该方法能有效地控制热输入量,改善焊接接头性能,在得到清晰连续的鱼鳞状焊缝外观的同时,提高焊接接头的综合性能[4]。

目前,国内外对铝合金双脉冲MIG焊的研究主要集中在工艺参数、电弧行为、熔滴过渡、焊接性能等。SILVA等[5]研究铝合金双脉冲MIG焊的气孔行为,结果表明双脉冲MIG焊不仅保持了传统脉冲MIG焊气孔率低的优势,而且其性能也得到了一定的提高,更适合实际工业生产。姚屏等[6]和LIU等[7]采用双脉冲MIG焊研究工艺参数对铝合金焊接的熔滴过渡形式、熔池形貌和焊缝成形性的影响,得到了各参数之间的匹配关系,指出双脉冲MIG焊较单脉冲其性能均有所提高。

但是,铝合金薄板焊接时由于局部快速加热和随后冷却过程,易产生较大的局部应力和变形,在很大程度上影响了焊件的质量和精度,已成为人们关注的焦点。采用数值模拟对焊接过程进行仿真,能够模拟焊接过程中温度场和应力应变场,有效预测焊后接头整体变形和应力分布,目前该方法已在焊接研究和设计领域得到了广泛应用。T型接头作为汽车车身焊接的主要形式,其质量和精度对整车刚度及被动安全性尤为重要。文献[8]和[9]中的作者分别对铝合金T型接头激光焊和TIG焊进行了仿真和实验,研究焊接过程中的残余应力及变形分布规律,为实际生产起了很好的指导作用。然而,有关T型接头双脉冲MIG焊的残余应力及变形行为的研究报道罕见,且焊接过程中热输入变化对T型接头温度及应力的作用仍鲜见报道,因此,采用有限元手段对T型接头双脉冲MIG焊接过程进行模拟尤为重要。

本文作者基于热弹塑性有限元技术,对6061-T6铝合金薄板T型接头的双脉冲MIG焊进行模拟,获得焊件残余应力分布及整体变形,并对焊接过程中温度与应力应变的变化规律及分布特征进行研究。同时结合实验,验证模拟的准确性,为6061薄板铝合金双脉冲MIG焊接工艺制定提供参考。

1 实验

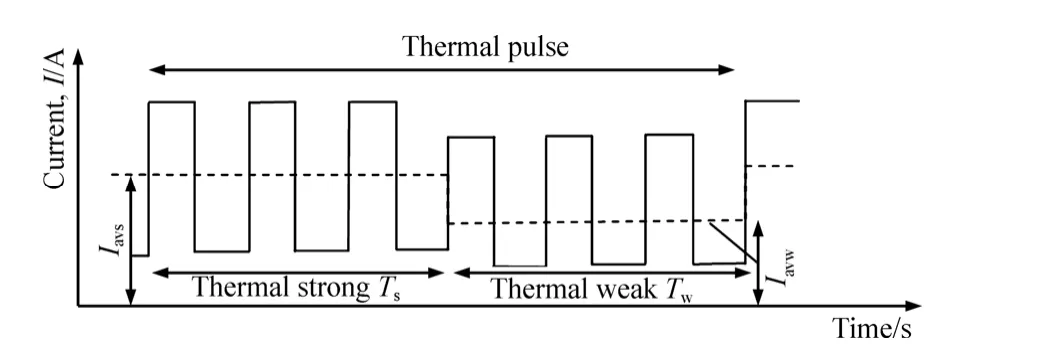

双脉冲MIG焊是通过低频脉冲(0.5~50 Hz)对控制熔滴过渡的高频脉冲(50~300 Hz)进行调节,使单位脉冲强度,即焊接电流和电压,在强和弱之间以低频周期性切换,得到周期性变化的强弱脉冲群(Thermal pulse and thermal base),其原理图如图1所示,其中强脉冲阶段和弱脉冲阶段的平均电流分别用Iavs和Iavw来表示。

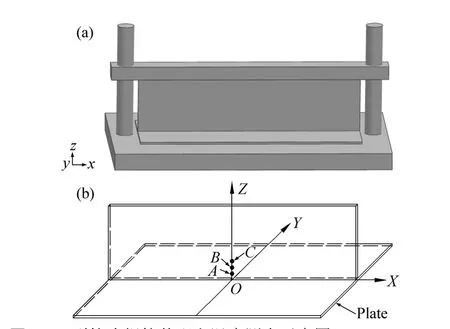

本研究中采用实验材料为2 mm厚的6061-T6铝合金薄板,T型接头翼板和腹板尺寸分别为200 mm×80 mm和200 mm×50 mm。采用自制夹具进行固定,其中用来固定腹板的夹具开有一宽3 mm、深5 mm的小槽,以防止其在焊接过程中发生偏移,夹具及实际装配情况如图2所示。焊前先用丙酮将接口擦洗干净,然后用不锈钢刷子清理预定焊缝及其附近表面,直至露出金属光泽。选用直径为1.2 mm的ER5356焊丝,干伸长为17 mm,保护气体为99.999%的氩气,气流量为25 L/min。为了保证焊接过程中熔滴达到一脉一滴过渡,以实现电弧稳定燃烧,双脉冲MIG焊的工艺参数如表1所示。焊接实验均在日本OTC自动化焊机(DP400)上进行。

在双脉冲MIG焊接过程同时,采用K型热电偶对距焊缝中心距离分别为5、10、15 mm的A、B、C点进行温度采集(见图2),得到各点的温度循环曲线。随后在T型接头焊缝中心处截取截面,以测量熔池尺寸。最后将模拟结果与实验测量值进行对比,验证模拟的准确性。

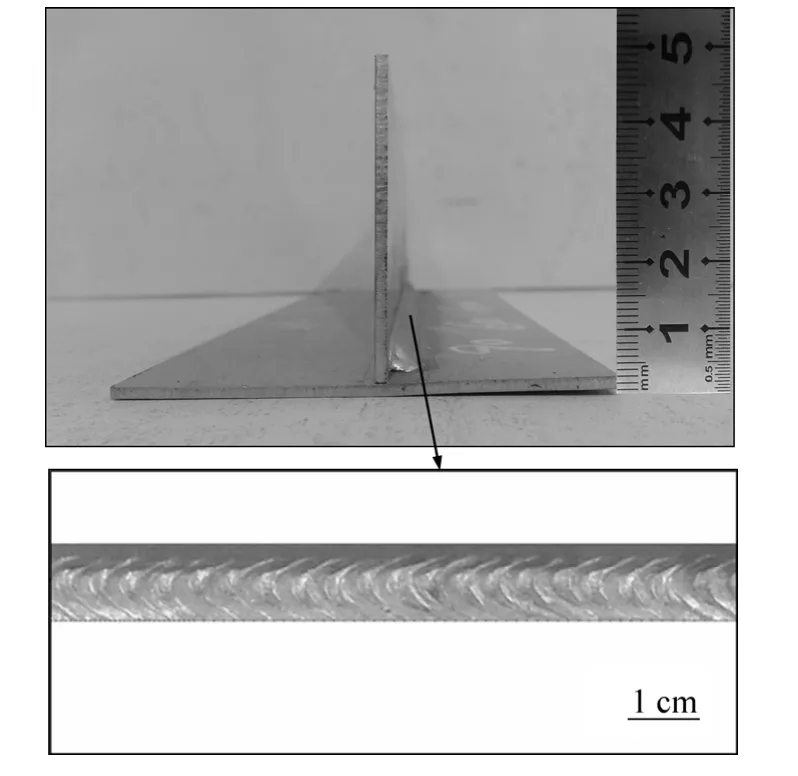

图3所示为T型接头整体变形情况及焊缝表面形貌。由图3可知,焊缝所在一侧的翼板产生了一定角变形,其垂直方向偏移量约为1.1 mm。焊缝整体成形清晰连续,表面的鱼鳞纹清晰流畅、美观规则,且焊缝与两侧母材熔合较好,因此该焊接参数选取合适。

图1 双脉冲MIG焊的原理Fig. 1 Principle of double pulsed-MIG welding

图2 T型接头焊接装配和温度测点示意图Fig. 2 Experimental setup (a) and schematic diagram of temperature measuring points (b) of T-joint

表1 双脉冲MIG焊接工艺参数Table 1 Technique parameters of double pulsed MIG welding

图3 T型接头焊后整体变形和焊缝形貌Fig. 3 Overall deformation and appearance of T-joint after welding

2 T型接头有限元模型的建立

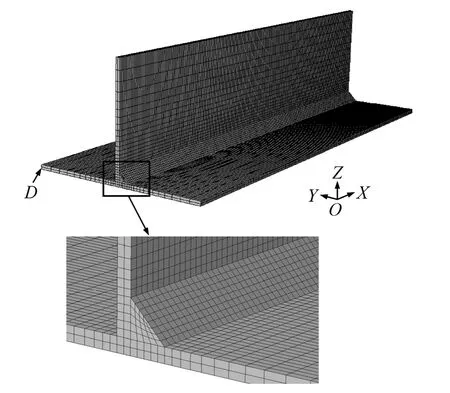

应用大型非线性分析软件ABAQUS对T型接头焊接过程进行模拟。根据T型接头实际尺寸,建立三维有限元模型并对其进行网格划分,如图4所示。模型中网格采用三维8节点单元,整个模型的节点数为40200,单元总数为28000。网格划分时,为兼顾计算精度和时间,焊缝及其附近区域的网格划分比较稠密,最小网格尺寸为1 mm×1 mm×1 mm,而远离焊缝区域的网格划分相对稀疏一些。

焊接时熔池凝固对温度场的影响较大,故模拟时需考虑相变潜热、6061铝合金的熔化潜热、固相线温度和液相线温度分别取3.9×105J/kg、585 ℃和659℃。温度场模拟时,采用生死单元技术[10]和移动热源来模拟焊丝的填充和移动过程,单元生死法的控制可通过ABAQUS中控制单元生死功能来实现。应力-应变场模拟时,将温度场产生的数据作为载荷导入模型进行计算,实现温度场对应力应变场的间接耦合。

3 温度场模拟及分析

3.1 热源模型和边界条件

双脉冲MIG焊采用一组低频脉冲对高频单脉冲进行调制,可视为高频脉冲与低频脉冲的叠加。高频脉冲的频率高达250 Hz,其峰值电流与基值电流之间的转换极快,可取其平均值对高频脉冲电流进行描述;而低频脉冲的频率为4 Hz,焊接强度按低频脉冲频率周期性变化。因此,在对双脉冲MIG焊进行模拟时,焊接热输入可简化为以低频脉冲频率周期性在强脉冲群与弱脉冲群变化。结合表1的焊接参数可知,强弱脉冲阶段焊接热输入功率分别为1.6 kW和1.0 kW,占空比为50%。采用Fortran语言对双脉冲MIG焊热源子程序进行编写并将移动热源加载到焊接的边界节点上,实现双脉冲MIG焊热源的施加。

图4 T型接头三维有限元网格模型Fig. 4 3-D finite element mesh model of T-joint

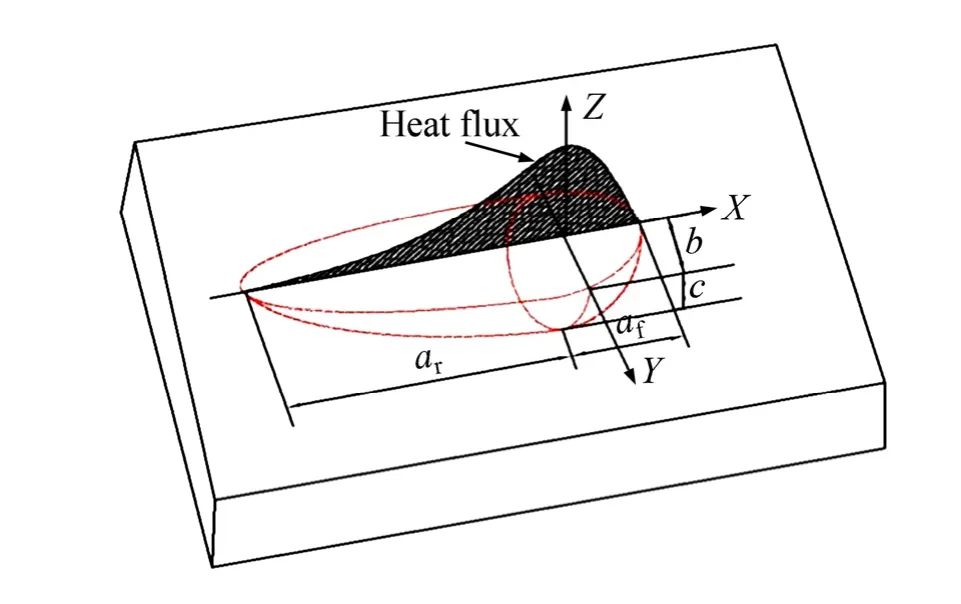

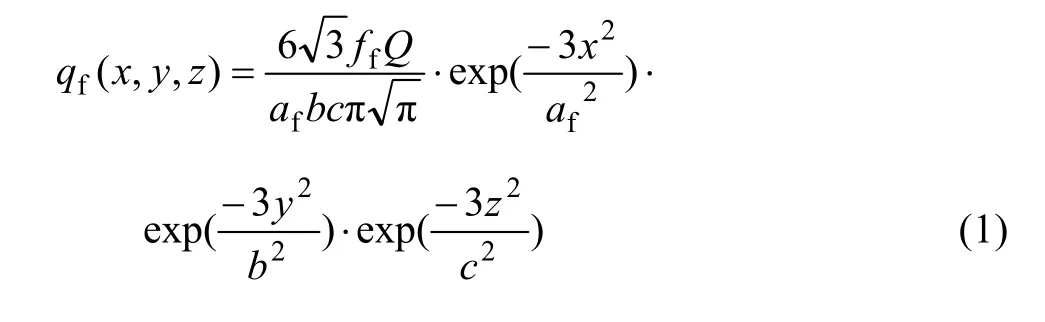

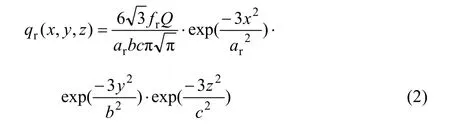

焊接模拟时热源的选取至关重要。熔化极氩弧焊由于电弧冲力效应较大,常采用双椭球热源分布函数进行描述,该模型能比较灵活地处理电弧挺度对焊接过程的影响[11],其模型如图5所示。

图5 双椭球形热源模型Fig. 5 Double ellipsoid heat source model

前半椭球内热源分布为

后半椭球内热源分布为

式中:Q为热输入功率;af、ar、b和c为热源形状参数;ff和fr分别为模型前后椭球的能量分配系数,ff+fr=2。对于MIG焊来说,一般取ff=0.4,fr=1.6。

焊接时腹板上端面和翼板底面均与不锈钢夹具接触。本文作者将接触传热耦合到对流传热中,焊件与周围环境的相互作用可简化为对流传热和辐射传热,从而简化整个计算过程。其表达式如下[12]:

式中:hconv为热对流表面换热系数;ε为辐射系数;σ为斯蒂芬玻尔兹曼常数;T焊件表面瞬时温度;T0为室温。焊件与夹具接触处的对流换热系数取400 W/(K·m2)[13],6061铝合金焊件自由表面换热系数与温度的关系见参考文献[14]。T0取318 K,ε取0.08,σ取5.68×10-8J/(K4·m2·s)。

3.2 温度场模拟分析

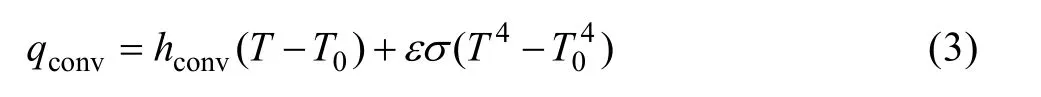

图6 强脉冲与弱脉冲的温度分布和熔池尺寸Fig. 6 Temperature distribution and weld pool dimension of thermal pulse (a) and thermal base (b) during welding process

图6所示为双脉冲MIG焊在强脉冲和弱脉冲阶段的温度分布云图和熔池截面图。其中,弱脉冲群阶段熔池温度最高为796.6 ℃,当转换至强脉冲群时,由于热输入变大,熔池最高温度升至920.5 ℃,两者温度相差近124 ℃。熔池温度的变化导致熔池尺寸也随之变化,由此便形成了一个典型鱼鳞纹,焊接过程中强弱脉冲群的周期性交替便形成了连续顺畅的鱼鳞状焊缝(见图2)。

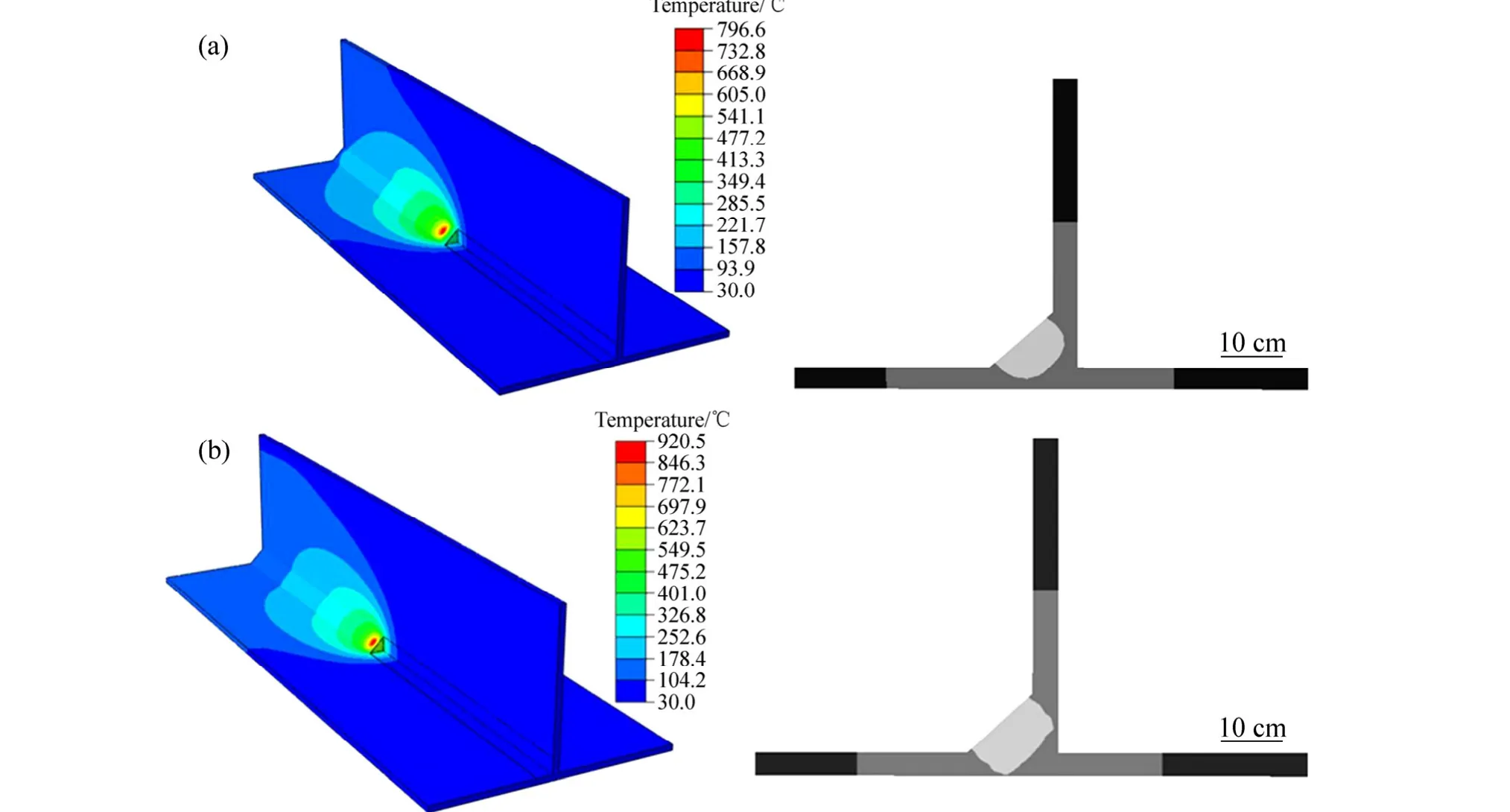

焊缝中心截面的熔池尺寸和图2中A、B、C点和温度循环曲线的模拟结果与实验的对比如图7所示。由图7可知,实验熔池宽度和深度分别为5.8 mm和6 mm,没有产生未熔合和熔透等焊接缺陷。与模拟相比,实验熔池尺寸稍微偏小,这可能是由于焊缝呈鱼鳞状,熔池截面选取有一定偏差。由温度循环曲线可知,3个温度测量点都经过了快速加热和随后的冷却过程,且靠近焊缝处温度梯度大,远离焊缝处的温度梯度较小,而且实验和模拟的整体趋势一致,测量点的加热速度、峰值温度和冷却速度吻合较好,表明热源及其参数选取合理,能较好地模拟双脉冲MIG焊的温度场。

图7 焊缝中心处截面的熔池尺寸和图2中A、B、C点温度的循环模拟结果与实验结果的对比Fig. 7 Comparison between simulation and experiment results of weld pool size at middle section of welding center(a) and temperature cycle of points A, B, C shown in Fig. 2(b)

4 应力-应变场模拟及分析

温度场模拟完成后,将模型的传热单元改为结构单元,并将温度场产生的结果文件作为载荷导入应力场中进行计算。热弹塑性分析时,假定材料在屈服时服从米赛斯屈服准则。将米赛斯应力定义为等效应力,当其超过屈服强度时,材料发生屈服。

4.1 边界条件

焊接应力应变场模拟时,根据T型接头实际装卡情况施加边界条件。在模型边界D节点(见图4)处施加完全固定约束,以防止焊件刚性移动。翼板上端面由于卡槽的作用,将端面节点约束为只能沿着x方向运动。由于T型接头翼板与夹具底板相互接触,焊接过程中焊件受到热胀冷缩的作用,所以翼板会与底板产生相对运动。模拟时将摩擦作用考虑进去,其中底板简化为一个刚性面,取其摩擦因数为0.57[15]。

4.2 T型接头焊后残余应力和变形分析

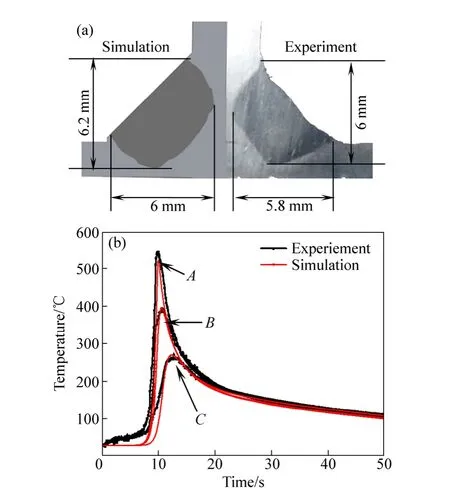

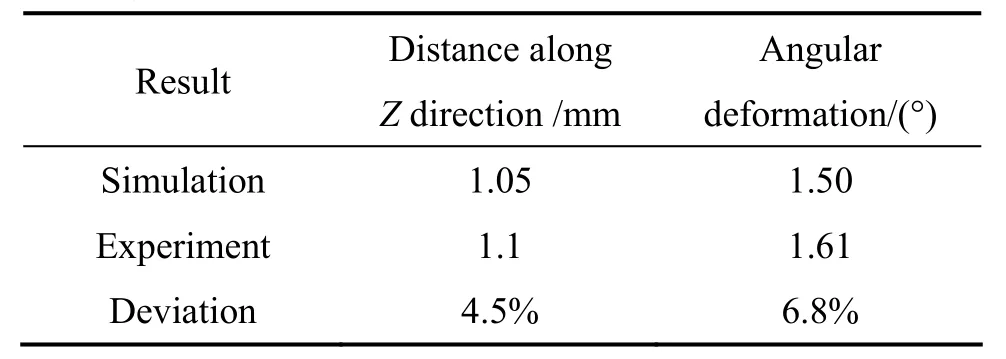

图8所示为T型接头冷却后的等效应力分布和放大10倍的变形云图。分析等效应力云图可知,由于铝合金自身良好的导热性和较低的熔点,角焊缝处的液态金属冷却收缩较快,且铝合金凝固时的体积收缩率较大,接头残余应力主要分布于焊缝及其附近,其最大值为273 MPa,而T型接头周边由于未受到约束,可自由变形,残余应力值较小。然而,T型接头根部直角本身对应力比较敏感,当焊件受到外部作用力时,容易造成焊缝开裂,应予以注意。此外,翼板受力明显大于腹板,一方面,焊接时热量大部分作用在翼板上,导致腹板上端的热输入明显小于翼板;另一方面翼板底面与夹具底板接触,使得翼板底面较上表面散热较快,造成一定的内应力。焊件残余应力的作用导致T型接头产生一定的角变形,且焊缝一侧翼板的角变形较大。表2所列为T型接头翼板Z方向偏移量与角变形量的模拟和实验结果。由表2可知,模拟与实验结果基本一致,从而验证了残余应力和变形模拟过程及其结果的准确性。

4.3 应力分布及变化规律

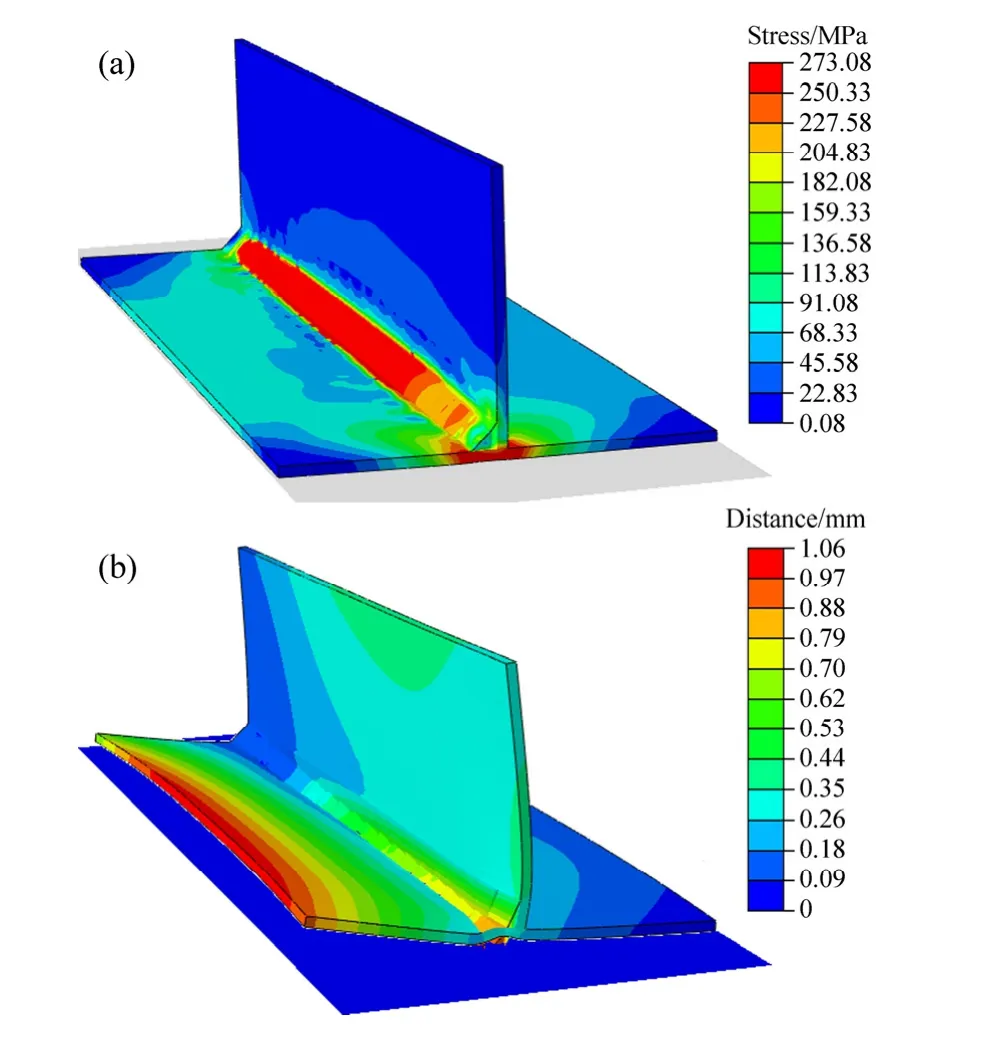

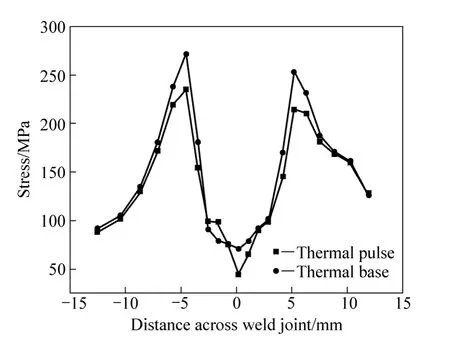

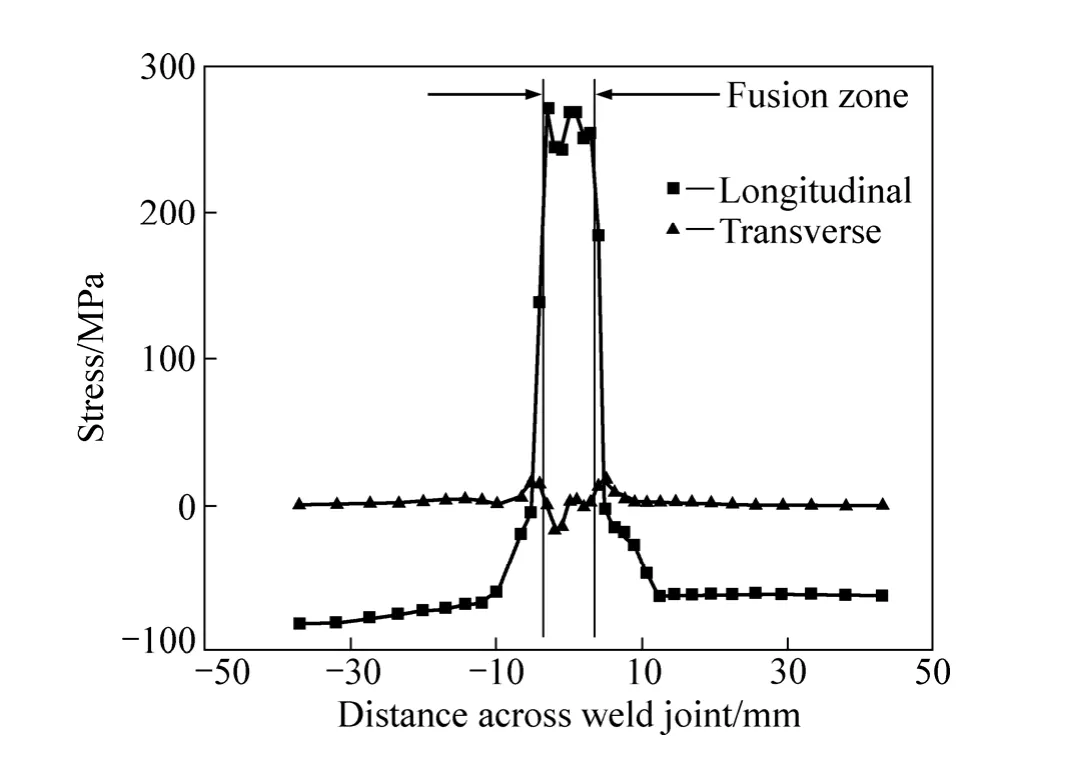

焊接过程中强脉冲与弱脉冲在熔池附近的应力分布对比如图9所示。强脉冲阶段熔池所受应力约为50 MPa,而周边未熔金属所受的最大应力为230 MPa;弱脉冲阶段,熔池和周边金属所受的最大应力分别增至80 MPa和250 MPa。分析焊接过程中熔池附近总体受力可知,由于熔池处的金属处于熔融状态,其应力被释放,而周边金属受热膨胀而产生较大的压应力,从而导致熔池中心处的应力远小于其周边处的。然而,比较强、弱脉冲阶段受力可知,近熔池区域在弱脉冲阶段的受力大于强脉冲阶段的,这是因为强脉冲时,熔池温度较高,体积较大,当转换至弱脉冲时,熔池温度降低,体积收缩,导致熔池附近的金属压应力增大。而远离熔池区的金属主要由焊件整体受力控制,因此,该区域在强脉冲和弱脉冲阶段的受力基本一致。因此,双脉冲MIG焊接过程中,强、弱脉冲的周期性转换会引起熔池受力的周期性变化,熔池受到连续压力差的作用,能够促进熔池的流动。T型接头冷却后,垂直熔池方向(沿着Y轴方向)的受力与焊接过程中的受力截然相反(见图10)。熔池周边金属在高温冷却过程中发生收缩,受到母材的制约而产生拉应力,而远离焊缝处金属则受到相应的压应力,因此,焊缝处的纵向残余应力最大值出现在焊缝处,其值约为270 MPa,且沿着远离焊缝的方向,拉应力不断降低,并逐渐向压应力转化。而垂直焊缝方向的横向残余应力在焊缝附近主要表现为压应力,而远离焊缝处的残余应力几乎为零。

图8 焊后T型接头残余应力和变形分布云图Fig. 8 Residual stress distribution (a) and welding deformation (b) of T-joint after welding

表2 T型接头焊接变形模拟值与实验值的对比Table 2 Comparison of simulation and experiment results of welding deformation of T-joint

图9 焊接强脉冲和弱脉冲阶段的应力对比Fig. 9 Stress comparison between thermal pulse and thermal base

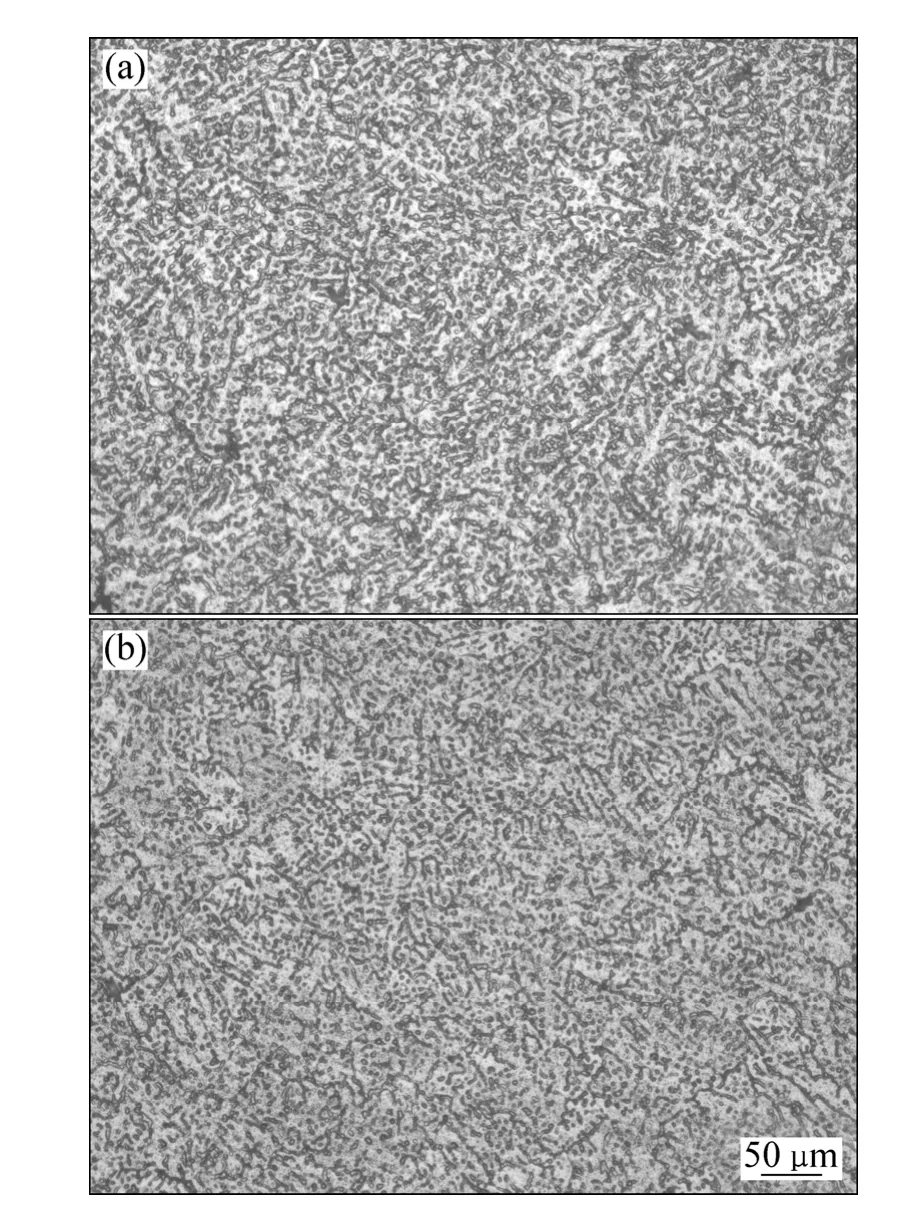

通过上述分析可知,双脉冲MIG焊接过程中,由于强、弱脉冲的周期性转换产生了一定的压力差,从而促进熔池的搅拌作用,使熔池中的气体和难熔杂质在强、弱脉冲转换时的逸出更加充分。此外,搅拌作用还能有效地打断熔池在凝固过程中所形成的柱状晶粒,促进熔池的非均匀形核,从而得到由细小、均匀晶粒所组成的焊缝组织,获得综合性良好的焊缝。图11所示为T型接头薄板铝合金双脉冲与单脉冲MIG焊的焊缝金相显微组织。双脉冲MIG焊的焊缝组织呈等轴枝晶状分布,组织基体是α(Al)固溶体,焊缝中心为α(Al)+β+Mg2Si的共晶网络状组织。与单脉冲MIG焊相比,双脉冲MIG焊的焊缝组织相对细小均匀,且晶界和枝晶间分布的共晶组织呈均匀分布的球状或细小的片状。

图10 焊后垂直焊缝方向的纵向和横向残余应力分布Fig. 10 Longitudinal and transverse residual stress distribution perpendicular to weld line

图11 双脉冲与单脉冲MIG焊的显微组织Fig. 11 Microstructures of double pulsed (a) and single pulsed (b) MIG welding

5 结论

1) 将双脉冲MIG焊的热源简化成以低频脉冲频率在强、弱脉冲之间周期性转换能较好模拟焊接温度场。强弱脉冲群之间的周期性转换是双脉冲MIG焊获得连续美观鱼鳞状焊缝的主要原因。

2) 焊后T型接头残余应力主要分布在焊缝附近,致使T型接头产生了一定的角变形,翼板Z方向偏移量和角变形量分别为1.1 mm和1.61°,模拟结果与实验结果吻合较好。

3) 焊接过程中,熔池区域在弱脉冲阶段的受力大于强脉冲阶段的,而远离熔池区的受力基本一致。强、弱脉冲的周期性转换引起熔池受力的周期性变化,促进了熔池搅拌,有利于气体和难熔杂质的逸出,并能有效地打断熔池在凝固时所形成的柱状组织,促进非均匀形核,获得综合性良好的焊缝。

[1] MILLER W S, ZHUANG L, BOTTEMA J, WITTEBROOD A J,SMET P D, HASZLER A, VIEREGGE A. Recent development in aluminum alloys for the automotive industry[J]. Materials Science and Engineering A, 2000, 280: 37-49.

[2] 王 冠, 周 佳, 刘志文, 李落星. 铝合金汽车前碰撞横梁的轻量化设计与碰撞性能分析[J]. 中国有色金属学报, 2012,22(1): 90-98.WANG Guan, ZHOU Jia, LIU Zhi-wen, LI Luo-xing.Lightweight design and crash performance analysis of automotive aluminum bumper[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 90-98.

[3] PALANI P K, MURUGAN N. Selection of parameters of pulsed current gas metal arc welding[J]. Journal of Materials Processing Technology, 2006, 172: 1-10.

[4] 仝红军, 上山智之. 低频调制型脉冲MIG 焊接方法的工艺特点[J]. 焊接, 2011(11): 33-35.TONG Hong-jun, TOMOYUKE U. Features of low frequency modulated type pulsed MIG welding process[J]. Welding &joining, 2001(11): 33-35.

[5] SILVA C L M, SCOTTI A. The influence of double pulse on porosity formation in aluminum GMAW[J]. Journal of Materials Processing Technology, 2006, 171: 366-372.

[6] 姚 屏, 薛家祥, 蒙万俊, 朱思君. 工艺参数对铝合金双脉冲MIG焊焊缝成形的影响[J]. 焊接学报, 2009, 30(3): 69-74.YAO Ping, XUE Jia-xiang, MENG Wan-jun, ZHU Si-jun.Influence of processing parameters on weld forming in double pulse MIG welding of aluminum alloy[J]. Transactions of the China Welding Institution, 2009, 30(3): 69-72.

[7] LIU A, TANG X, LU F. Study on welding process and prosperities of AA5754 Al-alloy welded by double pulsed gas metal arc welding[J]. Materials and Design, 2013, 50: 149-155.[8] ZAEEM M A, NAMI M R, KADIVAR M H. Prediction of welding buckling distortion in a thin wall aluminum T joint[J].Computational Materials Science, 2007, 38: 588-594.

[9] ZAIN-UL-ABDEIN M, NELIAS D, JULLIEN J F, DELOISON D. Experimental investigation and finite element simulation of laser beam welding induced residual stresses and distortions in thin sheets of AA 6056-T4[J]. Materials Science and Engineering A, 2010, 527: 3025-3039.

[10] AKBARI MOUSAVI S A A, MIRESMAEILI R. Experimental and numerical analyses of residual stress distributions in TIG welding process for 304L stainless steel[J]. Journal of Materials Processing Technology, 2008, 208: 383-394.

[11] 郑振太. 大型厚壁结构焊接过程的数值模拟研究与应用[D].天津: 天津大学, 2007.ZHENG Zhen-tai. Numerical simulation of welding process and the application of large thick-walled structures[D]. Tianjin:Tianjin University, 2007.

[12] SHANMUGAM N S, BUVANASHEKARAN G,SANKARANARAYANASAMY K, KUMAR S R. A transient finite element simulation of the temperature and bead profiles of T-joint laser welds[J]. Materials and Design, 2010, 31:4528-4542.

[13] 张建强, 张国栋, 赵海燕, 岳红杰, 张海泉, 鹿安理. 铝合金薄板焊接应力三维有限元模拟[J]. 焊接学报, 2007, 28(6): 5-9.ZHANG Jian-qiang, ZHANG Guo-dong, ZHAO Hai-yan, YUE Hong-jie, ZHANG Hai-quan, LU An-li. 3D-FEM numerical simulation of welding stress in thin aluminum alloy plate[J].Transactions of the China Welding Insitution, 2007, 28(6): 5-9.

[14] BIKASS S, ANDERSSON B, PILIPENKO A, LANGTANGEN H P. Simulation of initial cooling rate effect on the extrudate distortion in the aluminum extrusion process[J]. Applied Thermal Engineering, 2012, 40: 326-336.

[15] ZAIN-UL-ABDEIN M, NELIAS D, JULLIEN J F, DELOISON D. Prediction of laser beam welding-induced distortions and residual stresses by numerical simulation for aeronautic application[J]. Journal of Materials Processing Technology, 2009,209: 2907-2917.