大型旋转工作台主轴静压轴承的注胶成型工艺浅析

(中信重工机械股份有限公司洛阳中重设备工程工具有限责任公司,河南 洛阳 471039)

大型旋转工作台主轴静压轴承的注胶成型工艺浅析

姚培根 孟天宇 吴 一 张 亮

(中信重工机械股份有限公司洛阳中重设备工程工具有限责任公司,河南 洛阳 471039)

重型旋转工作台回转静压轴承采用注胶方案成型,利用加工合格的工作台及支承环、工作台底座就可完成,达到理想的静压效果。

大型数控滚齿机;静压轴承;注胶成型

一、液体静压轴承简介

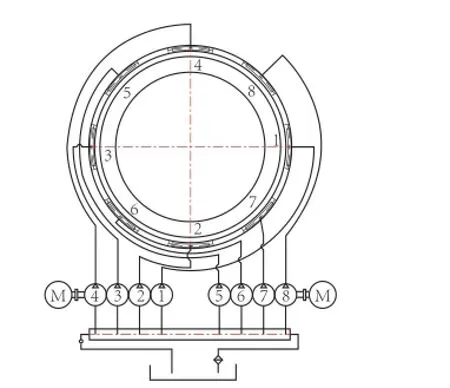

液体静压轴承旋转工作台主要是针对传统旋转工作台采用的大型滚动轴承在制造精度及承载能力上都达不到使用要求时设计的一种采用静压轴承的大型回转工作台。其形成主要是由:作为主轴的支承环,其外锥面上设有8个环状径向蓄压槽的静压腔模块;作为轴承的旋转盘,通过外界恒流量油泵对每个静压腔进行恒流量供油,保证油压不低于0.8MPa,并在压力允许范围内,使其主轴与轴承之间形成负载油膜,所以没有磨损,具有启动功率小、精度高、油膜刚度大、能抑制油膜振荡等优点。静压轴承注胶成型结构示意图如图1所示,静压轴承液压示意图如图2所示。

二、大直径旋转工作台液体静压轴承不宜使用刮研工艺

图1 静压轴承注胶成型结构示意图

图2 静压轴承液压示意图

以大型数控滚齿工作台回转静压轴承为例,工作台总重30t,配合处内径尺寸小端直径φ2 155mm、锥度1:0.182。如果要使其均匀浮起,并在其旋转的过程中,径向和端面跳动都在0.035mm以内,就需要中间的静压轴承有着很高的精度与稳定性。传统制造工艺中,都是粘接聚四氟乙烯板或锌铝合金板,靠人工刮研保证。但静压轴承静压腔接触面不宜采用刮研工艺。原因为接触精度难以保证、工作量大、成本高及安全条件差。

三、注胶成型新工艺为机床制造解难

注胶成型工艺就是轴承与主轴的间隙通过灌胶达到全接触,胶层固化后通过主轴的位移,达到轴承与主轴的等量间隙,形成理想的静压效果。采用注胶成型工艺,注胶前,除需对轴承静压腔体边缘进行密封处理外,还需要将主轴与轴承的配合精度及间隙准确调整好,并进行固定,再进行注胶。该工艺优势,注胶在后,调整精度工艺在前,使轴承精度预先处于掌控之中;同时,轴承一次浇铸成型,也有效解决主轴及轴承内孔在传统工艺制造中的加工误差及装配过程中造成的累积误差。

四、实施方法

1.选料

选用德国摩力士减摩材料Moglice FL/P 311 CPl,此材料固化后无收缩,比重1.6,加工时间(20℃)为50h,硬化时间(20℃)为18h,抗压强度140N/mm2,弹性模量9 100N/mm2,抗拉强度20.3N/mm2,硬度(shore D)85,工作温度在-40~120℃、弯曲强度69.5N/mm2。

2.准备工作

(1)将加工、刮研好的工作台吊装到床身导轨上。

(2)安装支承环,利用支承环内孔与床身B面的定位配合,找正工作座台内孔A面,使支承环与工作台在A面上进行全接触。

(3)通过支承环上移来获取支承环与工作台的间隙(一般为2.8mm),根据支承环锥度及支承环与旋转盘间的配合间隙计算支承环向上的位移量,制作临时垫块。

3.工艺改进

按注胶成型工艺加工静压腔导轨面、进、出胶孔,如图3、4所示。

图3 静压腔附着面加工示意图

图4 静压腔体展开图(注胶前)

4.实施步骤

(1)先用铁刷清理支承环与工作台相配合面A,并用丙酮清洗一遍,再用1755EF清洗剂清洗干净。

(2)在支承环外锥面A上用磁性贴膜制作静压腔模具,磁性贴膜厚度为减摩涂层厚度(2.8~3mm)。

(3)将临时垫块按规定位置摆放在床身上。

(4)安装支承环,通过压紧螺钉,使支承环静压腔与工作台内孔的配合面全接触,确认静压腔支承边密封良好后,打上定位销。

(5)调胶,注胶:按Moglice FL/P施胶要求将胶调匀后倒入胶桶,排除胶筒内气体后,从注胶孔进行注胶,待胶从出胶孔溢出后,停止注胶,配以丝堵。

(6)清理:待24h胶固化后、清理残存的胶,并查看有无注胶缺陷。

五、总结

此工艺提高了工作台的回转精度。经对比,Moglice FL/P 311 CPl的抗拉强度、抗压强度、弯曲强度、工作温度、磨损率等均优于聚四氟乙烯和巴式合金,且该材料具有良好的自润滑性能,工作状态中,在静压腔无油状态下,能够连续运转8h 而不产生任何研伤或划痕。

此工艺成本比聚四氟乙烯板或巴式合金板的生产成本低。由于省去了刮研、合研工序,减轻了工人劳动强度;因吊装次数减少,安全系数得以提高;工艺制造周期比粘接聚四氟乙烯板到配刮成型缩短5倍以上。

六、效果

经1年多应用跟踪,证明该静压轴承采用注胶成型工艺是可行的,工作台径向定位精度≤0.035mm,端面跳动≤0.035mm,加工出的8m直径的大齿圈齿距及周节累积误差均达到GB/T10095.1-2001标准的7级精度。

TH133.36

:B

:1671-0711(2014)09-0041-02

2014-01-01)