深沟球轴承内沟磨削无心夹具改进探讨

张新国,龙 ,司艳清

(1.哈尔滨轴承集团公司,黑龙江 哈尔滨150036;2.哈尔滨泰来推力轴承有限公司,黑龙江 哈尔滨150036;3.哈尔滨轴承集团公司 南直轴承分厂,黑龙江 哈尔滨150036)

1 前言

电磁无心夹具在深沟球轴承内沟磨削中显示出加工精度高、适用于大批量生产等特点,但也暴露处了一些不足之,主要是换活时间较长、调整较为麻烦,需要操作者有一定的经验。而且通用性略有欠缺,即加工统一型号的产品因设备略有不同就得设计不同的夹具。随之操作者换活时也得将夹具更换。这样就延长了辅助时间,针对夹具不足之处进行了相应改进,增加其通用性,以提高效率。

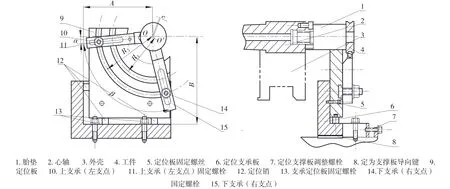

图1 原夹具结构示意图

2 原有夹具不足之处

先介绍一下原有夹具结构及工作原理,原有夹具使用结构如图1 所示。

这种夹具在使用前要进行一系列调整,如偏心量的大小、位置、支点与工件接触情况等,这些调整都需要在机床上进行,占据了机床的磨削时间。具体调整是将上、下支点座及支点缓缓向工件中心移动,移动至接近工件外径处,然后调整到工件中心与主轴中心有一个偏心量e大约0.2~0.3mm,如图1 所示。一般情况下上支点与水平线成一定角度(图中标注α一般在15°~32°),上、下两支点有一定的角度要求(图中标注β般在90°~116°)。以上参数调整量视磨削精度而定,待到理想状态后再将所有的固定螺栓拧紧。由此可见,随着磨削工件尺寸变化,需要调整支承座的径向、轴向距离。由于偏心量e较小,实际调整中很难控制,上、下支承不但要调整角度而且要将径向距离调整合适。调整看似简单,实际上需要操作者有一定的实践经验。

从以上调整方法看,调整轴向偏心量同时径向也受到一定程度的影响,调整此夹具位置加工大批量产品或工件尺寸在夹具允许范围内尚可,一旦磨削尺寸较大自重又较重时调整就较为困难,起初调整时很难将各种参数调整到位,如果调整出现偏差,在重力作用下支点很容易受到工件的撞击而造成工件的运转失灵。甚至出现安全事故,所以支承的调整较为关键,况且如果机床型号不同,图1 中外壳尺寸就不同即R尺寸就不同,如果相差较大就得重新设计支承,所以上下支承的通用性就较差。

3 改进后夹具

下面介绍一下改进后夹具使用原理,夹具使用如图2 所示。从图上看出上、下支承直接固定在定位板上,定位板一侧及底部均有定位销限制定位板的上下左右自由度。定位板上有两个固定上下支承的T型槽扩大了夹具的使用范围。径向偏心量调整好后,轴向调整不影响径向调整。另外由于定位板是固定在定位槽上,这样机床的使用范围就不受外壳的限制,夹具的上下支承也可以统一使用。使得夹具通用性增强。同时由于定位槽制造非常容易,只要将图2 中尺寸A、B尺寸制造时严格控制,那么就可以在机床外制造一个与机床尺寸匹配的的夹具辅助装置,该辅助装置由定位板、胎垫、电磁夹盘等部分组成。将定位板水平放置调整工件的大致加工位置,调整好后安装在机床上。这样操作者在加工大型工件时,可以采取机外预调的方式来解决原夹具的不足,同时可以减少调整的难度及时间。

图2 改进后夹具使用示意图

4 结束语

通过上述论述并通过部分机床夹具改进后的实际使用证明,夹具的改进使操作者加工简单,不仅有利于大批量生产也适合品种多的小批量生产。同时无论是设计还是使用都非常有利于夹具的标准化、系列化。如果机外调整的预调装置大面积推广使用,对精益生产的标准化作业的完善有着非常重要的作用。