圆柱滚子轴承内滚道磨床3MZ2130D-B工装改进

胡 平,徐滨献

(哈尔滨轴承集团公司 铁路轴承制造分厂,黑龙江 哈尔滨 150036)

1 前言

3 MZ2130D-B是磨削较大规格圆柱滚子轴承内滚道的专用磨床,但生产现场不但要求加工圆柱滚子轴承内滚道、轴承有关外圆表面,还要加工圆锥滚子轴承内滚道等锥形外圆表面。为了达到减少工装储备量和方便使用的效果,对支承装置、运料装置进行了工装结构改进和完善。

2 改善支承装置的措施

2.1 原有支承装置的特点

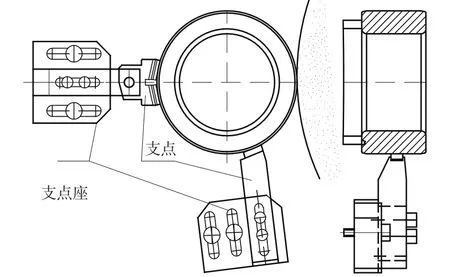

3 MZ2130D-B机床的支承装置由两个支点和两个支点座组成,加工不同尺寸规格的工件时要更换和调整支点和支点座。该设备磨削的产品规格比较大比较沉重,要保证安装后其支点的支承面与工件圆柱表面平行,并保证支点支承面与工件外圆有一定宽度和弧度的接触面(见图1),使工件在电磁夹具的带动下无阻碍无划痕的旋转,所用支点和支点座的制造精度要高。现有支承装置的结构适合磨削较大规格圆柱滚子轴承内滚道和圆柱形外圆使用。

图1 3MZ2130D-B原有支承方式

2.2 补充支承装置

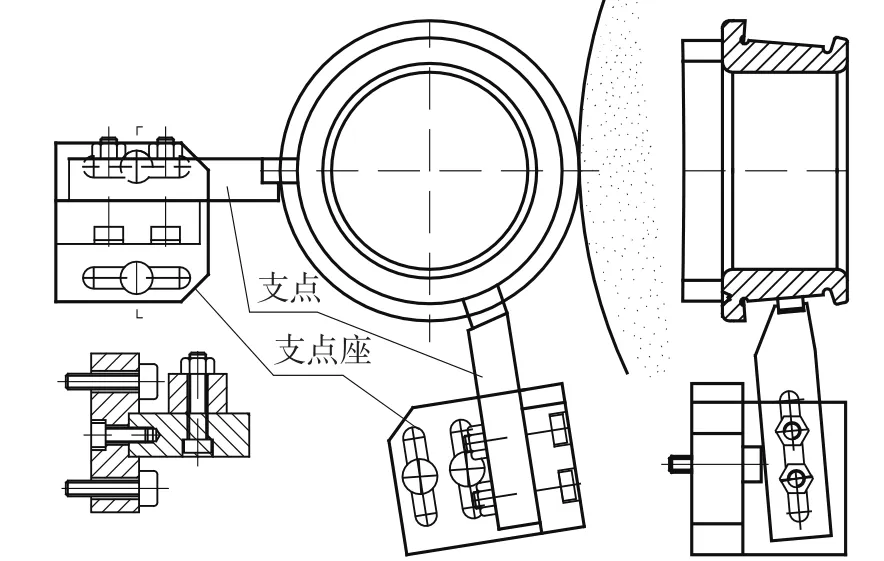

圆锥滚子轴承内套滚道为锥形表面,不同内滚道的锥形表面角度不同。使用该设备磨削圆锥滚子轴承内套滚道时,同样要求支点的支承面与工件锥形滚道表面有一定宽度接触面。采用原机床的支承装置,根据其结构特点,要按内滚道的锥形表面角度设计和制造有多种支承面角度的支点,这就增加了工装的储备量和生产成本。为适应加工圆锥滚子轴承内滚道和锥形外圆表面的需要,避免增加大量工艺装备,实现支承装置的通用性,对该设备支承装置进行了如图2所示结构的改进设计,即在支承装置的支点座上安装垂直附板,附板与紧固支点的平面及支点座底面垂直、与工件轴线平行,支点可在水平面或轴向平面上调整角度。在加工不同规格圆锥滚子轴承内滚道和不同角度的圆锥形表面时,使用通用的支点就可将其支承面调整到与圆锥内滚道和不同角度的圆锥形表面相符合的角度,保证支点的支承面与被支承表面在轴线方向有一定宽度的接触面。采用这种支承装置,使用通用的支点进行调整,就可满足加工使用要求,避免支点对工件表面的划伤和划痕。

图2 磨削圆锥滚子轴承内滚道的支承方式

3 运料装置的结构改进

3.1 通常取料头的结构

通常磨削设备采用的自动上下料装置上的取料头的典型结构如图3 所示,取料头的(D-δ)圆柱部分插入工件内孔、(D1-2r)端面控制工件的轴向位置,用于挡料。将取料头安装在运料臂上,由取料臂回转运动将工件上料或下料。取料头为整体部件,对不同尺寸规格的工件根据其不同内圆D尺寸、宽度尺寸和外圆D1尺寸设计和制造不同H、(D-δ)和(D1-2r)尺寸的取料头, 如原有的3MZ2530等磨床,设计取料头时D为工件内圆,δ取2-3mm,H尺寸取工件宽度的1/2以上,加工型号规格多要设计和制造大量取料头。

3.2 取料头的结构改进

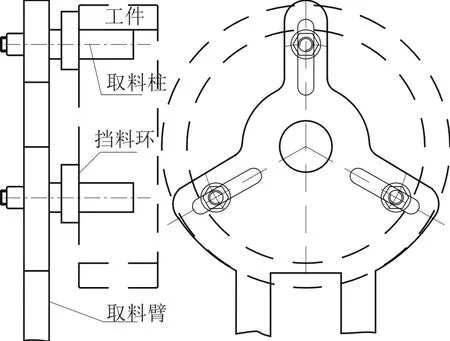

将3MZ2130D-B取料头的结构改进为多件结合体,将取料臂上安装整体取料头处改为有三个等分径向长槽的爪,安装三个取料柱,在取料柱上安装轴向可调整的挡料环(如图4 所示)。取料柱可在长槽中按工件内圆尺寸径向调整位置,调整好紧固后,再调整挡料环,挡料环的位置按工件宽度调整,不用更换取料头,只调整取料柱和挡料环位置,调整好位置将其紧固,就可保证加工过程中在取料臂回转运动下稳定地将工件上料和下料。

图3 常用典型形状取料头

图4 改进型运料装置

4 改进效果

(1)扩大了设备的加工类型,在加工圆柱滚子轴承内滚道、轴承外圆表面的基础上,能方便地加工圆锥滚子轴承内滚道和其他锥形外圆表面。

(2)减少了支承装置的备件数量,使用补充支承装置可用通用的支点加工不同规格圆锥滚子轴承内滚道和不同角度的圆锥形外圆表面。

(3)减少了取料头的储备量和加工产品的准备时间,改进后的运料装置不用按产品规格准备取料头,只需调整取料柱和挡料环,就可保证在取料臂回转运动下稳定地将工件上料和下料。

5 结束语

在多品种多批量生产情况下对机床工装进行适当的改进,扩大设备的加工类型和范围是提高设备利用率的有效方法。采用多件结合可调整的运料装置代替整体取料头的结构,既减少工装储备量又方便生产,对较大型产品特别适合。