基于RBI理论的海上石油平台桁架式吊臂起重机结构检测实践

关双会,刘娜,王东升

中海油能源发展油田建设工程分公司机械设备技术服务中心,天津300452

基于RBI理论的海上石油平台桁架式吊臂起重机结构检测实践

关双会,刘娜,王东升

中海油能源发展油田建设工程分公司机械设备技术服务中心,天津300452

针对某海上投入使用7年的起重机,采用了RBI原理,通过采用理论计算以及海上现场应力测试验证等方法,确定了起重机结构件强度及寿命,并据此对起重机结构构件进行了危险等级划分,进而提出并制订了起重机结构件的三年检测计划,在保证起重机结构安全性的同时,降低了检测的工作量。

海上石油平台;起重机;结构检测;危险等级;检测计划

0 引言

中国海洋石油渤海油田某平台起重机已使用7年。由于其工作环境的影响和使用年限的增加,起重机杆件出现了锈蚀等各种缺陷,造成了局部应力的增大,从而影响其使用安全、使用性能和寿命。为保障平台起重机的安全使用,需进行主要结构构件的检测,以确定其安全性能。因此依据RBI技术方法,对该平台起重机开展了现场测绘、理论计算、现场应力测试、应力寿命计算评估等系列工作。通过查阅国内外大量的相关文献,特别是有关起重机的API标准及规范,并在研究工作的基础上,通过理论计算、现场实际测试、使用记录搜集等,对该起重机进行了寿命分析和评估,给出了今后的检测重点及检验计划。理论分析主要包括依据相关标准进行载荷的计算,根据现场实际测绘数据进行数字化建模,进行起重机吊臂在7种角度的强度计算分析,找出薄弱环节,为现场实际测试提供参考;现场实际测试是对通过理论分析得到的薄弱环节进行实地应力测试,以得出在不同载荷下起重机各部分的实际受力,为下一步的寿命评估提供真实可靠的基础数据。对于寿命评估,依据API规范的相关要求,使用热点应力,利用Miners线性累加理论对起重机进行了寿命预测[1],评定了该起重机的剩余寿命并给出了检测方案。

1 平台起重机基本数据

1.1 起重机概况

该海洋平台起重机型号为YQHG2240-20 t-16 m(25 t-10 m/5t-38 m),起重机吊臂结构形式为桁架结构。起重机基本设计参数见表1。

表1 起重机基本设计参数

1.2 起重机主要结构参数

该起重机结构主要分为吊臂、A字架以及基座(将军柱)三部分。其中吊臂结构又分为顶段吊臂、中段吊臂、尾段吊臂和附加臂四部分。准确、详细、有效的尺寸数据是进行可靠分析的基础。该起重机使用年限较久,而且在服役过程中可能存在结构构件维修和更换零件等情况,其尺寸会发生一些变动[2]。因此,为了得到更为准确的数据,对起重机结构进行了现场测绘,所测绘的总体尺寸和主要相关数据见表2。

表2 起重机主体结构尺寸测量数据

2 起重机结构强度评估

2.1 理论分析计算结果

本次理论分析计算采用ANSYS有限元软件。由于起重机在不同角度的额定起升载荷不同,安全起升载荷随着起重机角度的增大而增大。起重机的角度变幅范围是15°~82°,依据现场操作工况,选取15°、30°、45°、55°、65°、75°和82°共7种不同角度分别对起重机的结构进行强度分析。经过计算获得的有关结构构件在不同工况下的理论最大应力值数据见表3[1]。起重机制造材料Q345D许用应力为277 MPa,材料E36许用应力为267 MPa,由表3可知,起重机各主要结构构件关键位置的强度符合安全使用要求。

表3 不同工况下结构构件各位置的最大应力值/MPa

2.2 海上平台现场起重机应力测试结果

根据ANSYS软件分析得到的起重机结构构件在不同操作角度工况下的最大应力值出现位置,对该海上平台起重机进行了现场静载工况下的应力测试,测试结果见表4。

表4 起重机应力值较大位置及相应的应力值(静载)

现场应力测试时,测量吊臂在某一个角度稳定后的应力值,即测量的是静载[3]作用下各部分的应力值,根据API2C规范要求,计算的各角度动载系数见表5。

表5 动载系数

不同角度的动载系数略有差异,变化范围在2.15~2.22之间。出于安全考虑,将表4的应力均乘以系数最大值(2.22),得到各位置相应的动载应力值。

A字架和吊臂的材料为Q345D,许用应力为277 MPa,耳板的材料为E36,许用应力为267MPa。起重机各部位的动载应力值均小于许用应力,满足强度要求。

3 起重机结构疲劳寿命评估

确保起重机在在役寿命期间安全正常地运行是需重点关心的问题。海上平台起重机工作时频繁地起吊,加上海上恶劣的工作环境(海风、潮湿等),起重机有可能发生疲劳破坏。尤其是在应力较大的焊接部位,往往是疲劳裂纹[4]的起源部位。在结构强度应力分析的基础上进行疲劳分析,以便确定起重机的潜在危险部位以及剩余寿命,对海上平台起重机的维修和维护具有重要的指导意义。对于起重机的疲劳采用ANSYS有限元软件分析与现场测试相结合的方法(以现场测试为主,软件分析为辅),对起重机的疲劳进行了分析。

3.1 理论分析计算结果

从起重机结构强度计算与应力测试结果可知,吊臂尾段根部应力值最大,因此疲劳寿命计算选取该位置进行计算。通过应用ANSYS软件,建立了尾段吊臂的实体有限元模型,包括根部弦杆处的焊缝。提取强度计算下吊臂顶部四个节点的位移作为边界条件,并施加到下吊臂的实体有限元模型上。对吊臂尾段进行有限元分析,并提取吊臂尾段热点处距离焊趾0.5倍和1.5倍板厚处弦杆表面的应力。对起重机吊臂尾段在起吊吨位为1、3、5、6.7、8.2 t工况下的损伤度,通过采用S-N曲线以及Miners线性累加理论进行处理,从而可以得出起重机的理论累积损伤度,见表6。

表6 疲劳累积损伤度

有限元计算得到的吊臂底部弦杆的损伤度D为0.107,这表明起重机底部弦杆在过去7年里的累积损伤度为0.107,那么吊臂底部弦杆的使用寿命为7/0.107= 65年。根据APIRP 2A规范对于疲劳计算应该留出2倍的疲劳安全系数的要求[5],则可得到起重机理论剩余寿命为年。

3.2 海上平台现场应力测试结果

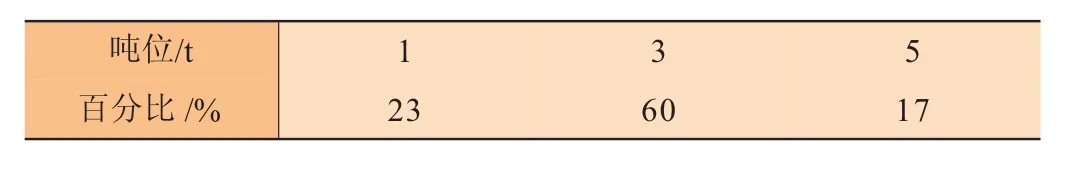

经对该平台起重机负载历史记录的统计与分析,可知该起重机起重最常负载的不同吨位比例,见表7[1],由此可统计出投产使用7年中累计起重载荷的情况,见表8。由于起重机起吊吨位为10.7~25 t时的作业次数很少,对疲劳影响较小,因此测试中予以忽略。根据相关的统计数量,在现场测试了起吊吨位分别为1、3、5、6.7、8.2 t时的起重机相应测点的热点应力,而后通过热点应力法和Miners线性累加理论,评估起重机的使用寿命。

表7 起重机不同负载吨位百分比

表8 起重机投产7年中起重吨位一频次关系统计[1]

由现场实地测试可知,A字架底部主杆焊缝和吊臂底部弦杆焊缝焊趾处的热点应力较大,应校核该处的疲劳应力。依据API RP 2A规范,其静载试验结果应乘以动载系数[5],因此,各危险部位测点[1]热点应力值见表9。

根据上述各结构构件相应测点的热点应力值,并依据疲劳计算中的线性累加理论计算结果,可得到不同部位的累计损伤度,见表10[1]。

由表10数据可以得出,A字架底部A4-3测点的疲劳损伤度最大,其值为0.167,这表示起重机在服役的7年时间里,其累积损伤度达到了0.167。因此起重机的疲劳寿命为年。根据API RP 2A对于疲劳计算应该留出2倍的疲劳安全系数的要求[5],起重机的剩余寿命为年。

表9 现场应力测试疲劳热点应力值/MPa

表10 疲劳累积损伤

4 风险区域划分与检验计划

根据目前海上平台起重机的检验工作要求,每年需进行一次检验和起重能力试验。为了达到既不缺失检验也不过度检验的效果,依据相应的分析结果划分了相应的风险区域,并据此制订了检验计划,用于指导海上平台起重机的检验工作。

4.1 危险区域及风险等级划分

从有限元计算以及现场实际加载测试实验结果,得出了该起重机整体及危险部位的应力值,依据其应力值大小及危险程度,将其划分为危险区域、次危险区域以及普通区域三部分,具体划分等级如下:

(1)吊耳臂顶部弦杆与吊臂顶部板连接处的最大实测应力值为121.3 MPa。该处的应力最大,因此将该处定为危险区域,也即重点检测区域。

(2)A字架底部各部分应力值相差不大,实测应力值最大为83.21 MPa,而且该处计算的损伤度最大,为0.167,因此将该处定为危险区域,也即重点检测区域。

(3)吊臂底部弦杆的实测应力值为77.15 MPa,也是疲劳和强度的危险区域,将该处定为危险区域,也即重点检测区域。

(4)A字架顶部连接耳板的最大应力为48.78 MPa,将该处定为次危险区域。

(5)吊臂顶部变幅钢丝绳连接耳板的最大应力为64.37 MPa,将该区域定为次危险区域。

(6)中下吊臂连接节和中上吊臂连接节处销轴的应力较大,该区域定为次危险区域。

(7)吊臂上斜拉杆、弦杆以及腹杆、弦杆的连接方式均为焊接。弦杆整体受压,所以弦杆上的轴向应力水平相差不多,而腹杆、斜拉杆的应力较小,因此将该区域定为次危险区域。

(8)A字架顶部主杆与A字架顶部耳板的连接方式为插焊,顶部主杆上的最大应力值为52.55 MPa,将该区域定为次危险区域。

(9)其余部位定义为普通区域。

4.2 疲劳风险等级的划分原则

风险等级划分的原则根据现场实测静载应力值划分,实际工作过程中有可能出现的最大应力应乘以动载系数。其中高风险部位应力值接近疲劳使用极限,为最有可能出现疲劳裂纹的地方;中风险处的应力较大,也有可能出现疲劳裂纹。有些部位在现场应力测试的过程中没有测到,但是在历年的检测中发现出现过裂纹的部位也应列为高风险部位。疲劳风险等级划分的原则见表11。

表11 疲劳风险等级划分的原则

4.3 应力危险区域

据4.2所述的疲劳风险划分原则,确定了该平台起重机结构构件的疲劳风险区域,见表12。

表12 疲劳风险区域的划分

4.4 近三年的检验计划

依据该平台起重机结构构件的理论分析与实际应力测试结论,确定了起重机近三年的检验要求。原则上高风险部位每年都要进行探伤检验;中风险位置则每年检测33.5%(分3年探完);低风险位置则每年任意抽检10%。

检测原则是,高风险部位每年进行全面检测;中风险部位探伤之前先进行目检,确定是否出现漆面脱落、局部腐蚀、杆件弯曲、焊缝裂纹,对出现上述缺陷的部位必须进行检测,对没有出现上述缺陷的部位抽检其中的33%,保证3年之内检测完所有的区域;低风险部位的检测范围和检测间隔可以适当延长,与中风险一样,检测之前先进行目检,出现缺陷的部位必须进行检测,其余部位可选择每年进行10%抽检。依据上述相关原则,制订了该平台起重机结构构件的三年检验计划,分别见表13、14和15。

表13 第一年起重机结构构件检验计划

表14 第二年起重机结构构件检验计划

表15 第三年起重机结构构件检验计划

5 结束语

通过对海上平台起重机生产实际情况的调查与研究,并通过理论分析与现场实际应力测试检验,制订了海上平台起重机结构构件的检验方法与计划,在保证起重机安全使用的前提下,减少了起重机安全检测与评估工作的频度与范围,使相关海上起重机安评与检测作业取得了节约增效的良好效果。

[1]吴铦敏,颜廷俊,王东升,等.海上平台在役桁架式吊机疲劳寿命评估研究[J].石油机械,2014,42(1):66-69.

[2]张树龙.海上平台吊机的技术改造[J].中国设备工程,2011,(11):41-42.

[3]陈浩,郭龙龙,赵登阳,等.海洋平台起重机吊臂静力及模态分析[J].石油机械,2013,41(10):74-76.

[4]王建军,冯明,邱太生,等.钻井平台吊机扒杆裂纹修复工艺[J].焊接,2007,(11):61-62.

[5]API RP 2A,Designing and Constructing Fixed Offshore Platforms -Working Stress Design[S].

Structural Testing Practice of Truss-type Boom Crane on Offshore Oil Platform Based on RBITheory

Guan Shuanghui,Liu Na,Wang Dongsheng

Machinery TechnicalService Center of CNOOC Energy Technology&Services-Oilfield Construction Engineering Co.,Tianjin 300452,China

The strengths and lives of structural components of the truss-type boom crane,which has served for seven years on an offshore platform,are determined by theoretical calculation and field stress testing and checking based on RBI theory.Accordingly,the risk degrees of the crane components are determined,and the three-year inspection plan is proposed and worked out,which can ensure safety of the crane structure and reduce inspection workload.

offshore oilplatform;crane;structuraltesting;risk degree;testing plan

10.3969/j.issn.1001-2206.2014.06.004

关双会(1975-),男,黑龙江宁安人,高级工程师,1999年毕业于哈尔滨工程大学船舶工程专业,现主要从事海洋工程设备设施运维技术研究与管理工作。

2014-04-29