小凌河卵石地层的定向钻穿越

杨德水

中油辽河工程有限公司油气管道所,辽宁盘锦 124010

小凌河卵石地层的定向钻穿越

杨德水

中油辽河工程有限公司油气管道所,辽宁盘锦 124010

盘锦一锦西石化输油管道采用定向钻穿越小凌河卵石地层,施工中遇到了卵石地层孔和定向钻控向困难问题。文章介绍了采用卵石地层的水泥桩固化方案解决卵石层孔困难,采用有线、无线两种控向技术同时实施的方案解决定向钻控向困难的施工技术。该技术的实施取得了定向钻出土偏差 0.5 m,轴向偏差 1.0 m 的好效果。相对于大开挖穿越技术,定向钻穿越卵石地层技术缩短施工工期 60 d以上,节约施工投资 300 多万元。

输油管道;定向钻穿越;卵石地层;成孔;控向;施工技术

0 引言

水平定向钻穿越技术作为管道建设的一种非常重要的非开挖技术,已被广泛应用于道路、湖泊、沼泽、森林、江河、古迹保护区、水源地和环境保护区等不允许或不能开挖条件下的管道穿越。经过几十年的发展,该技术越来越成熟,应用领域越来越广泛,对地层的适应性也越来越强。在施工中穿越的地层不尽相同,穿越卵石地层一直是世界性的难题,通常采取需要耗费大量人力和物力的大开挖施工方式。本文介绍了盘锦—锦西石化输油管道小凌河卵石地层的定向钻穿越施工技术和经验,希望为今后类似工程提供借鉴。

1 工程概况

盘锦—锦西石化输油管道在凌海市双羊镇京沈高速公路的上游 160 m 处穿越小凌河,设计穿越长度 500 m。管道采用螺旋缝埋弧焊钢管,设计压力 4.0 MPa,设计温度 80℃,材质 L360,规格 D 426 mm × 8 mm,采用硬质聚氨酯泡沫黄夹克保温防护结构,保温层厚度50 mm,黄夹克厚度 3.5 mm。

小凌河穿越处两侧地势高程变化较大,河道的东侧为旱田地,河道的西侧为防护林,河道两岸与河道高程差达 9 m,并且管道穿越层为卵石地层,这给管道的穿越施工带来了较大的困难。

2 工程地质和水文条件

拟建场区在勘探孔揭露深度范围内,地层由上到下的分布如下:

①层粉质黏土:黄褐色,软塑~可塑状态,无摇振反应,稍有光泽,干强度韧性中等,局部为黏土、粉土;表层部分为耕植土,含有大量植物根,局部含有腐殖质及炭屑。该层大部分地区有所揭露,主要分布在河道两岸,揭露厚度为 3.20 ~ 6.60 m。

②层细沙:黄褐色,主要呈稍密~中密状态,河滩表层部分为粉砂,夹薄层粉质黏土,局部为中砂。该层大部分在河道东分布,揭露层底板埋深为 3.50 ~ 8.20 m,揭露厚度为 1.00 ~5.20 m。

③层圆砾夹中砂:黄褐色,磨圆较好,主要呈中密~密实状态,含有少量黏性土,局部为卵石,直径2 ~ 4 cm。该层大部分地区都有揭露,揭露层底板埋深为 6.70 ~ 16.50 m,揭露厚度为 1.00 ~ 9.00 m。

④层卵石夹粗砂:灰色,黄褐色,磨圆较好,密实状态,卵石孔隙中充填粗砂和圆砾,局部填充为黏性土。本层分布连续,揭露层底板埋深为 15.20 ~ 24.60 m,揭露厚度为 3.70 ~ 12.30 m。

⑤层强风化花岗岩:黄褐色,呈砂土状,随勘探孔加深呈碎片状。该层分布连续,层底板埋深17.40~26.60 m,揭露厚度为 1.20 ~ 3.40 m。

⑥层中风化花岗岩:黄褐色,呈碎片状,随勘探孔加深呈短柱状,节理裂隙发育。该层分布连续,勘探深度范围内未揭穿该层,层顶板埋深为 17.40 ~ 26.60 m,最大揭露厚度为 12.60 m。

穿越的主体地层主要为圆砾夹中砂层,该层主要含有卵石,直径较大,含量较高,砾石直径 2.5 ~ 6.0 cm,比例为 92%,地下水丰富,河滩 0.6 m 见水。复杂的地质结构和较高的地势差给施工带来了很大困难。

3 施工工艺流程及存在的困难

水平定向钻施工工艺主要包括:钻导向孔、扩孔、管道回拖就位等。本工程存在的主要困难有:

(1) 卵石地层成孔困难。小凌河穿越处地质为卵石地层,卵石含量高,直径大,目前尚无穿越的经验可以借鉴,因此其成为本工程水平定向钻施工的主要困难。

(2) 定向钻控向困难。让钻头沿着设计轨迹进行导向扩孔,一旦定向钻导向孔控向发生偏差,离开了已形成半固化的泥浆带,则意味着定向钻孔的失败,因此钻导向孔时的定向精确程度是决定定向钻成功与否的又一关键因素。

4 解决施工困难的技术措施

4.1 卵石地层定向钻成孔技术

卵石地层定向钻穿越的成孔技术是本工程首先需要解决的问题,通过研究国内外定向钻穿越的案例发现,定向钻穿越技术广泛应用于岩石地层中。受此启发,我们提出了卵石层穿越的地层固化方案,即通过向卵石地层中注入水泥浆对卵石层进行固化,使该固化卵石层具有岩石地层的特征,而后再采用水平定向钻进行穿越施工。

经过研究、试验和探索,采取了以下技术措施:将素水泥浆用悬喷机注入地下,在穿越轴线的迎水面打一排水泥桩,水泥桩固结后在地下形成了一面挡墙,该挡墙一方面挡住了地下水,另一方面也固结住了高含卵石的土层,防止钻机钻孔时塌孔。

先标识定向钻穿越的入土点、出土点及穿越中线,而后以管道穿越小凌河中心线为基准,向两侧各 2 m 放出混凝土固化体的宽度边线;再以主河道中点为基准,向两侧各 100 m 放出混凝土固化体的长度边线。

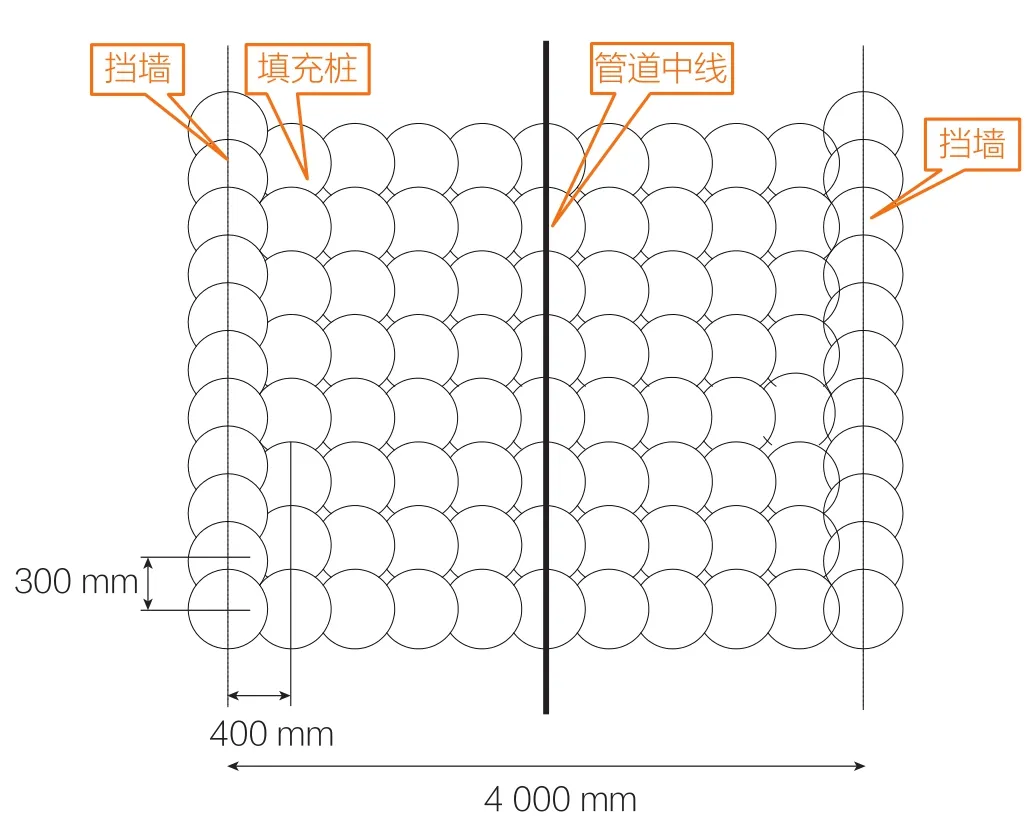

固化体的结构由两侧挡墙桩 + 中间填充桩组成。第一步先施工两侧挡墙桩,以保证整体施工质量。挡墙桩单一桩规格为 D 500 mm,相邻两桩部分重叠,其中心间距 300 mm,深度 7m。第二步施工填充桩,填充桩单一桩规格为 D 500 mm,相邻两桩为套桩,其中心间距 400 mm,深度 7 m。全线共完成 3 100 个水泥桩,具体情况见图1和图2。

图1 水泥桩布置平面示意

4.2 卵石层定向钻控向技术

在定向钻穿越施工过程中,为了保证钻头与设计轨迹一致,采取了有线、无线两种控向技术同时实施的方案,定向钻出土偏差 0.5 m,轴向偏差 1.0 m,保证了整个回拖曲线完全处于设计的施工段固化体内。

图2 水泥桩布置竖向示意

5 施工过程

5.1 水泥桩施工

用清水泵将清水打入1#泥浆罐,而后加入 32.5 级水泥搅拌约 5 min,再用泥浆泵将1#罐水泥浆打入2#泥浆罐,再次搅拌约 5 min 后待用。根据喷粉桩机的工作情况,采用高压注浆泵通过软管、钻杆将水泥浆注入到井孔中,当发现井孔内上水时,立即注入阻水型快速固化水泥,以保证水泥浆迅速固化而不被水冲走,实现水中作业。主要施工工艺流程如图3所示。

图3 水泥浆施工工艺流程

经历两个多月,使用一台 PH-5 型喷粉桩机和一台水泥浆搅拌输送车,完成了规格为 D500 mm 的 3100 个水泥桩施工,固化区长 200 m,宽 4 m,高 7 m。

5.2 水平定向钻穿越施工

5.2.1 导向孔施工

2010年8月3日,钻机等设备开始进场调试备用,由于考虑到地质情况复杂,因此首先启动钻机试钻,而后注入泥浆试钻了 2 ~ 3 根钻杆,等一切正常后开始正式钻进施工。

使用的设备为一台上海产的 GD5000-L 水平钻机,配备了一套岩石钻进机具用的扩孔器。导钻机具组合为 D 241 mm(9 1/2in)岩石钻头 + 螺杆 + 无磁钻铤(内装控向探头)+ D 140 mm(5 1/2 in)钻杆。8月3日14:38 开钻导向孔,8月19日15:25 出土,经调整处理,导向孔横向右偏 0.5 m,轴向正偏 1 m。

5.2.2 预扩孔、洗孔

根据钻机和地层结构情况,确定该工程采用7级扩孔,1 ~ 7 级扩孔分别采用 D 350 、D 400 、D 450 、D550 、D650 、D700 、D800 mm 的岩石扩孔器扩孔,为了保证管道回拖顺利,用 D800 mm 的扩孔器洗孔 3 次。

5.2.3 管道回拖施工

8月30日,扩孔、洗孔全部完成后开始回拖,回拖机具组合为钻机 + 钻杆 + D700 mm 岩石扩孔器 + 旋转接头 + U型环 + 回拖头 + 穿越管道,一次回拖成功。

6 结束语

本工程管道定向钻穿越卵石地层的成功,为复杂地质条件的管道穿越提供了宝贵的经验,同时也取得了巨大的经济效益和社会效益,与采用大开挖穿越施工技术相比缩短了施工工期60多天,并节省了施工投资 300 多万元。

[1]GB 50423-2007,油气输送管道穿越工程设计规范 [S].

[2]刘彬,王永波.XX河定向钻穿越卵砾石地层施工技术浅析[J].非开挖技术,2011,(2):44-46.

[3]李朝仪,唐学钫,叶文建.水平定向钻进技术在砂卵砾石层中的成功应用 [J].天然气工业,2009,29(12):87-89.

[4]王海,赵宏生.定向钻穿越破碎岩层和断裂带的施工技术 [J].石油工工程建设,2011,(6):41-44.

Pieline Crossing Xiaoling River by Directional Drilling in Gravel Stratum

Yang Deshui

China Liaohe Petroleum Engineering Co.,Ltd.,Panjin 124010,China

The problems of difficult hole forming and directional control are encountered in Panjin-Jinxi Oil Pipeline crossing XiaoLinghe River by diretional drilling in gravel stratum.So that the improvememt construction method is put forward to solve these problems,which include solidifying gravel stratum with control piles to solve difficult hole forming problem and using both wired and wireless directional control techniques to solve difficult directional control problem.Applying this construction method gets good results:the deviation at the exit hole is 0.5 m and the axial deviation is 1.0 m.Comparing with the Large excavation technique,this method shortens more than 60 days in construction period,and saves more than 3000 kilo yuan RMB in construction investment.

oil pipeline;directional drilling crossing;gravel stratum;hole forming;directional control;construction technology

10.3969/j.issn.1001-2206.2014.01.011

杨德水(1980-),男,山东郓城人,工程师,2004年毕业于中国石油大学(华东)油气储运专业,现从事油气管道设计工作。

2012-11-10