大型催化裂化装置再生器旋风分离器更换施工技术

周旭东,梁 卓,彭振亚

中国石油天然气第一建设公司,河南洛阳 471000

大型催化裂化装置再生器旋风分离器更换施工技术

周旭东,梁 卓,彭振亚

中国石油天然气第一建设公司,河南洛阳 471000

在炼油装置中催化裂化装置占有重要地位,其反应/再生系统中旋风分离器的分离效果直接影响到反应/再生系统的正常运转,对于性能不满足要求的旋风分离器要及时进行更换。文章以中国石油大连石化公司 350 万 t / a 催化裂化装置检修为例,介绍了大直径再生器旋风分离器的更换作业,详细阐述了旋风分离器高精度安装的施工难点及施工工艺。施工实践验证了再生器顶部大直径开孔、旋风分离器成组更换施工方法的可行性,有效地缩短了施工工期。

催化裂化装置;大直径再生器;旋风分离器;更换;高精度安装;施工工艺

0 引言

在炼油装置中催化裂化装置占有重要地位,其反应/再生系统中旋风分离器的分离效果不但直接影响到反应/再生系统的正常运转和催化剂的跑损,而且对分馏塔底油浆固体含量亦有很大影响。因此保证旋风分离器的分离效果对企业节能减排、环境保护具有重要意义,对于性能不满足要求的旋风分离器要定期进行更换。

中国石油大连石化分公司 350 万 t / a 催化裂化装置,是我国迄今为止最早、最大的高低并列式催化裂化装置,其核心设备之一再生器的规格为D15600/9 300 × 43 550×36/34(单位为 mm),焊接后采用内燃法进行整体热处理。这是 2003 年该催化裂化装置建成后运行至今的首次大修。

更换旋风分离器因其施工周期长、难度大,成为催化裂化装置检修工作的重点。常规的再生器旋风分离器更换多采用侧壁开孔、单体更换的施工工艺。本次旋风分离器更换作业对实际情况进行了充分分析,首次采用了旋风分离器工厂化深度预制,壳体顶部开孔,脚手架分段循环拆搭的施工方法,确保了整个工程的如期完工。

1 工程施工内容

本次旋风分离器更换施工的主要内容有:封头开孔、16 组旋风分离器(分一、二级旋风分离器,共计 32 个)更换、料腿利旧恢复、拉杆更换、16 个翼阀更换、衬里拆除与恢复。主要更换构件的参数见表1。

表1 主要更换构件的参数

2 施工工艺对比分析与方案选择

2.1 成组旋风分离器的检查

大连石化公司与旋风分离器生产厂相距200 km左右,路况较好,车程只需 4 h,方便大型设备运输。生产厂设施齐全,所有旋风分离器(以下简称分离器)均在厂内预组装,经过检查后将一、二级分离器组对焊接成型,由业主、监理、质检以及施工方到厂内验收,保证出厂的一、二级分离器的同心度以及其他几何尺寸满足安装精度要求。

运输前在分离器的筒体直段和灰斗部分分别做“十”字加固,并制作运输胎具,以保证运输过程中不发生变形。

制订每日到货计划,到货后直接进行安装,减少二次倒运造成的分离器变形,而且不占用现场施工用地。

2.2 脚手架的搭设

分离器的更换作业要求有足够作业空间,并且保证作业安全。首先要做好脚手架搭设工作。

传统的施工方法是以再生器过渡段内侧壁作为脚手架支撑点,搭设满堂红脚手架。然而在本次分离器更换施工项目中,再生器过渡段内径为 9.3 m、高度为 25 m,若采用再生器过渡段侧壁作为支撑点,因脚手架跨距大、自重过大,无法搭设满堂红脚手架;若在大孔分布板上增加支撑点,在再生器中心位置搭设“井”字型支撑框架,施工量大,将影响整个施工的工期。

本次施工项目中采用下述方法搭设脚手架,既考虑到方便单体作业施工,又考虑到有利于整体施工工序的合理安排。

(1)分离器的更换,在分离器顶部采用分段循环拆搭法搭设脚手架。在分离器更换前,先在其顶部搭设满圈脚手架,进行再生器顶部开孔;根据分离器的拆装循环拆搭其顶部脚手架;所有分离器更换后,最终通过其顶部满圈脚手架回装开孔板,进行衬里修补后拆除脚手架。此方法在保证分离器更换施工的同时减少了大量的脚手架作业。

(2)分离器料腿切割分离与拉杆更换。料腿及拉紧装置整体采用 16 组 10 t 倒链固定在再生器壁上,借助拉杆与料腿形成的环形整体结构,搭设环形悬空作业平台,待料腿与分离器切割分离后整体悬空于再生器内,保证上部和下部施工的作业空间,分离器更换后,料腿与拉杆局部交替安装(见图1)。

图1 料腿与拉杆局部交替安装示意

2.3 再生器顶封头的大直径开孔

采用 ANSYS 软件对再生器顶封头的大直径开孔进行有限元分析,结果表明在大直径开孔区,高轴向压应力的分布范围较大,对稳定性和安全性有较大的影响。因此采取在开孔区域加环向和径向加强筋的办法进行局部加强,可显著改善该区域的应力分布状况(见图2)。

图2 再生器顶封头开孔区的加固

再生器顶封头开孔直径为 8 m,在距孔边缘 100 mm处,焊接一个用 [ 20 槽钢形成的圆环,进行环向加固;再在此圆环两侧每间隔 1 m交错焊接径向加固立筋。这样做提高了开孔刚度,还可减少以后修复开孔时的焊接变形。

2.4 再生器内 16 组分离器更换

每组分离器由一级、二级分离器各一个组焊而成。对16 组分离器的更换曾考虑了三种施工方案:

方案一:再生器内部设卷扬机,所有分离器单体分解成灰斗和分离器两部分,从装卸孔进出进行更换施工。优点:无需大型吊车配合,压力容器壳体不破坏。缺点:分离器单体在再生器内部倒运繁琐、工期长,脚手架拆搭量大;分离器单体在再生器内部组对、焊接量大。

方案二:再生器侧壁开孔,供分离器单体更换施工用,单体更换后再在再生器内部进行两级分离器组对焊接。优点:在再生器内部施工倒运距离适中、分离器成对焊接,焊接量适中。缺点:内部施工倒运繁琐、工期长,脚手架施工拆搭量大。

方案三:再生器封头壳体大直径开孔,加大分离器到货预制深度,使分离器成对更换。优点:垂直吊装使分离器在再生器内部倒运距离短,分离器成对安装焊接量小。缺点:大直径开孔风险大,分离器成对组对精度要求高。

针对分离器更换施工量大、工期紧的特点,决定采用方案三。相比较而言该方案最经济、最节省时间,也是最有效的施工方案;而对其存在的风险也必须采取有效措施加以防范。

3 施工工艺流程

3.1 施工前衬里清除

在施工前为保证施工质量和满足施工需要,需将再生器内部封头及筒体内的部分衬里拆除,待内部施工结束后对衬里进行恢复。衬里清除量见表2。

表2 衬里清除量

3.2 “天窗”的开孔及吊装

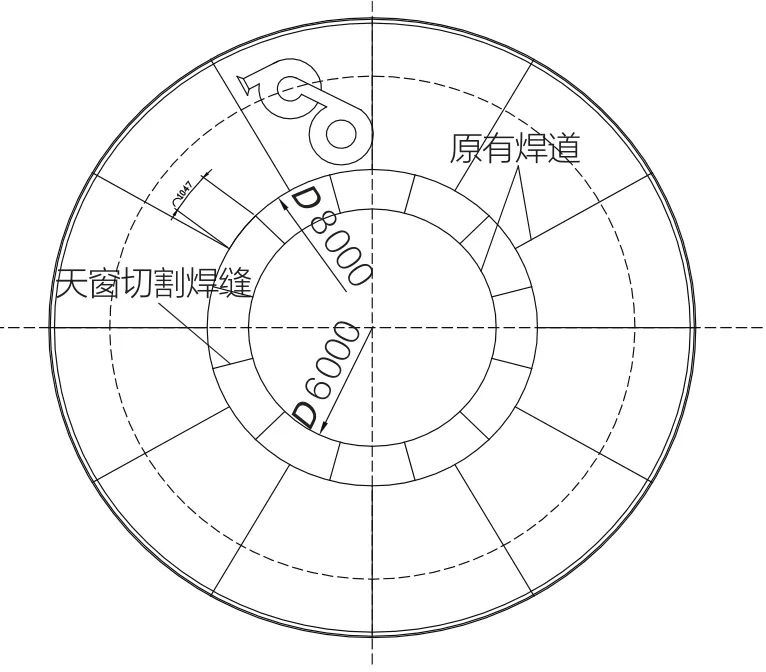

对再生器原有焊缝进行测量,再生器封头的开孔与恢复必须满足 GB 150-2011 规定;同时应满足吊装要求,最终确定再生器开孔的直径。

本次施工确定再生器顶封头开孔直径为 8 m,切割下来的封头板称为“天窗”(见图3),其内部切割焊道处衬里清除完成后,在顶部焊接 4 个 10 t 级吊耳以及一个翻转吊耳。“天窗”质量为 24 t,采用 400 t 履带吊和 150 t履带吊配合把它翻转后放到地面上,将衬里接口处做成燕尾槽型。

图3 再生器顶封头排版图

再生器内构件更换完毕后,再将“天窗”进行恢复焊接,根据焊接工艺要求进行焊前预热、焊后热处理。

3.3 旋风分离器更换

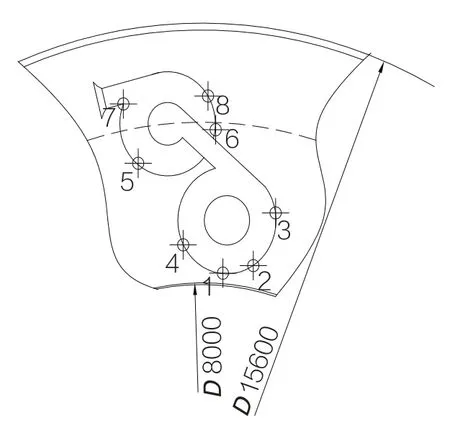

依托再生器内的分离器搭设环形施工作业平台,悬挑至距离再生器中心轴 4 m 处。 将 16 组分离器立筋开设 8个吊耳孔(编号:1 ~ 8,见图4),封头顶对应垂直设置4 个吊耳,悬挂 4 个 10 t 倒链(编号:③、④、⑦、⑧)锁死。同时在分离器与料腿结合部依托拉紧装置搭设环形作业平台。分离器料腿及拉紧装置用 16 个10 t 倒链锁死后,对料腿和拉紧装置进行气刨分离,分离后将料腿及拉紧装置整体下降 800 mm,悬空于再生器中部。

图4 旋风分离器吊装孔位置

准备工作完毕后,将第一组分离器的一级分离器与吊座分离;二级分离器与集气室分离,用倒链将第一组分离器降 500 mm。400 t 吊车小钩勾住二级分离器外侧吊耳孔(编号:1、2)起吊,吊装平稳后将倒链(对应编号:③、④)松开夺吊至一级分离器外侧吊耳孔(编号:5、6);平稳吊装后将一级分离器内侧倒链(对应编号:⑦、⑧)缓缓松开;此时二级分离器已夺吊出洞口,400 t 吊车大钩将一、二级分离连接风箱锁住(见图5),平稳吊装后将 400 t 吊车小钩吊耳孔(编号:1、2)松开,小钩收起;再次平稳吊装后将倒链(对应编号:③、④)松开。400 t吊车大钩垂直吊装分离器风箱,旋转扒杆至开孔中心,将成组分离器通过封头开孔吊装至地面。

图5 更换分离器

按照上述步骤依次拆除 4 组旧分离器后,留出足够的安装空间,安装第一组新分离器。通过上述拆除分离器步骤的逆操作,将新分离器倒运至安装位置,立即在其上搭设施工作业平台,调整分离器安装角度和高度,达到安装标高后,将平台连接成整体。调整一级分离器的吊杆高度的同时对二级分离器与升气管进行组对,分别测量一、二级分离器至再生器中心(挂有线坠)间的距离,当达到图纸要求尺寸后再次对分离器的垂直度进行校验,确认合格后即采用 [14 槽钢制作支架,与调整好的分离器构成三角形支撑,将分离器固定于再生器器壁上。

将再生器的一级分离器调整吊杆与吊座固定,拧紧吊杆下端 M 110×4 螺母,吊杆上端螺母拧紧后再松回半扣,用第二个螺母锁紧。

待一、二级分离器都固定好后再进行二级分离器的焊接作业,采取双人对称焊。首先对焊缝进行多段固定焊,然后再采用交错断续焊(每段焊缝不小于 50 mm,焊缝间距不大于 50mm),最后才可进行封闭打底焊接。

待第一组分离器固定好后,按照上述施工方法循环拆、搭作业平台,拆一组旧分离器后安装一组新分离器,交替更换新旧分离器,直至完成 4 组新分离器的安装。

3.4 料腿和拉杆的安装

本再生器的分离器料腿均为不规则形状,无法按传统的方法进行安装施工。经观察发现所有分离器料腿下端形成的一个圆周,与分离器所形成的圆周及再生器壳体圆周理论上为同心。所以,料腿安装时应调整好料腿的垂直度,以料腿上垂直段截面中心为轴心对料腿进行旋转,并同时测量料腿下端至再生器中心的距离,当达到图纸要求的距离值后立即把料腿限位固定至再生器器壁上并进行焊接。当所有料腿均按上述方法安装并安装完所有拉杆后,才可拆除分离器料腿的临时加固。

料腿和拉杆安装中的注意事项:

(1)安装料腿的每层拉杆时,拉杆中心轴应在同一水平面上,注意调整好拉杆的水平度,偏差不得大于2 mm/m。

(2)拉杆应与相应的连接板焊牢,焊接时不得强力组装,保证设计规定的位置及相互间距离。

(3)料腿下段安装时,必须检查底口标高,以保证防倒锥和翼阀的顺利安装。

3.5 旋风分离器翼阀的安装

分离器安装前应由制造厂家做翼阀冷态试验,提供安装角度。翼阀现场安装时允许角度偏差为 0°~ + 0.5°,用旋转角度尺测量。

翼阀与分离器的安装焊接必须采用防变形措施,即焊前沿圆周设置 4 块加固板,采用小电流焊接工艺,且每焊完一层要详细测量变形情况,通过改变焊接顺序来纠正或防止变形,确保翼阀角度。

4 结束语

通过大连石化公司 350 万 t/a 催化裂化装置再生器的旋风分离器更换施工实践,验证了再生器顶部大直径开孔、旋风分离器成组更换施工方案的可行性,有效地缩短了施工工期。

随着石油工业的发展,大规模的催化裂化装置不断增多,此次旋风分离器更换施工的经验可为以后类似工程提供借鉴。

[1 ]JB 4732-1995,钢制压力容器——分析设计标准 [S].

[2]GB 150-2011,压力容器 [S].

[3]侯祥麟.中国炼油技术 [M].北京:中国石化出版社,2001.

[4]李明惠.大直径薄壁大开孔塔有限元分析 [J].压力容器,2004,22(2):14-17.

[5]张继选,段睿凤,张勇.反应再生器内旋风分离器的安装创新法 [J].石油工程建设,2004,(1):57-58

Construction Technique of Cyclone Separator Replacement of Actifier Column in Large Catalytic Cracking Unit

Zhou Xudong,Liang Zhuo,Peng Zhenya

China Petroleum First Construction Corporation,Luoyang 471000,China

Catalytic cracking unit pays an important role in refining industry,the separation effect of cyclone separator in actifier of catalytic cracking unit affects directly the normal operation of catalytic cracking unit.Taking the 3.5 Mt/a catalytic cracking unit in China Petroleum Dalian Petrochemical Co.as an example,this paper mainly introduces the replacement of large diameter cyclone separators in catalytic cracking unit,and describes in detail the construction difficulties and procedures of cyclone separators installation with high precision.The practice proves that the method of replacement construction with opening a large diameter hole on actifier top and grouping replacement of cyclone separators is feasible and can effectively shorten construction period.

catalytic cracking unit;large diameter regenerator;cyclone separator;replacement;high precision installation;construction technology

10.3969/j.issn.1001-2206.2014.01.009

周旭东(1972-),男,河南南阳人,工程师,1996年毕业于江汉石油学院工业信工系自动化仪表专业,现主要从事石油工程建设项目管理工作。

2013-06-13