海上风车安装船桩腿安装焊接工艺优化

陈淑梅,李鹏飞

招商局重工(深圳)有限公司,广东深圳518054

海上风车安装船桩腿安装焊接工艺优化

陈淑梅,李鹏飞

招商局重工(深圳)有限公司,广东深圳518054

文章详细介绍了一种高效低成本的海上风车安装船JB118-SEA3250桩腿的安装、焊接工艺及方法,阐述了超高强钢焊接技术难点及解决方法。这是国内首次将高效低耗的中频感应加热方法应用于超高强钢级大型圆柱型桩腿的焊接,获得了优异的焊接接头性能,简化了桩腿的安装工艺。

桩腿;超高强钢;中频感应加热;焊接

0 引言

2013年6月7日,招商局重工(深圳)有限公司完成了华南首个海上风车安装船的建造并顺利交船。这是一艘可以在海况恶劣的北海海域进行风力发电机安装作业的自升式平台,船型为SEA-3250(见图1)。

该风车安装船属巨型船体,船体长75.9 m,型宽40.0 m,型深6 m,设计吃水4.2 m。该安装船有长90.25 m、直径3.5 m、壁厚65 mm的圆柱型超高强钢(ABSEQ70)桩腿4根,每根桩腿的升降能力达32 500 kN,在同型船中升降能力居首位。同时该船配有4套MSC液压插销式升降装置、一台1 000 t全回转主吊机和4台外挂式马达推动的动力定位系统。该平台主要利用甲板上的1 000 t吊机将船升至工作高度,然后进行45 m水深范围的风电设备安装和吊运工作。

图1 JB118 SEA-3250风车安装船

1 桩腿分段

此船桩腿单根长(不包括桩靴)80.737 m,质量约438 t。

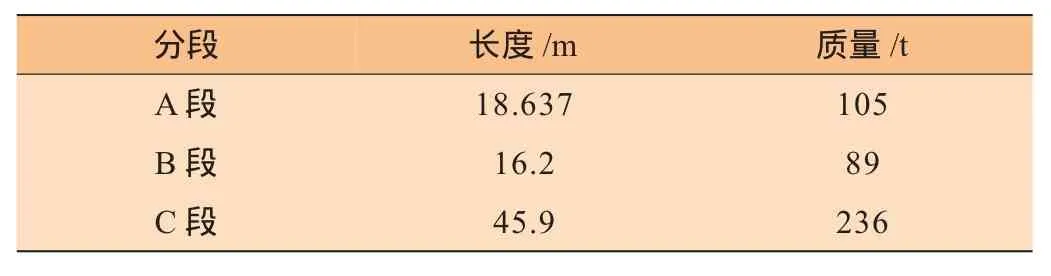

国际上此船型桩腿的建造惯例均是桩腿整根制作,最后采用大型浮吊(约2 400 t)整体吊装,实现与船体合拢安装。租用大型浮吊需耗费巨额租金约300多万元。综合考虑工期、起重能力和成本因素后,决定将单根桩腿预制为长度不等的3段,然后分段组装。各段参数见表1。

表1 桩腿各段参数

组装A、B段时,仅使用门坐式吊机即可;在进行C段组装时,只需租用较小吨位的浮吊(1 500 t)。经此改进后,可节约租赁费用近300万元,但由于桩腿材料的特殊性,其制作难点是焊接质量的控制和工期的保证。

2 桩腿合拢焊接

桩腿材料为超高强钢ABS EQ70,该钢种可焊性较差,材料性能如下:最小屈服强度为690 MPa;抗拉强度为770~940 MPa;冲击最小单个值为69 J(纵向)、46 J(横向);试验温度为-40℃;延伸率为14%。

桩靴分段的材质为DH36,桩靴与桩腿合拢口的焊接为异种钢焊接,而桩腿与桩腿的焊接则为超高强钢EQ70的焊接,如何使焊接接头达到与母材同等的韧性和强度要求,特别是EQ70焊接后冲击值要求达到69 J(-40℃)(2013年ABS规范),同时又满足工期进度要求,是焊接技术人员需解决的难题。因此,焊接工程师在焊材选择和工艺方法、预热方式及接头型式上,经过认真推敲和多次试验,制订出较完善的工艺方案,成功完成了该船4根桩腿共12个接口的焊接。

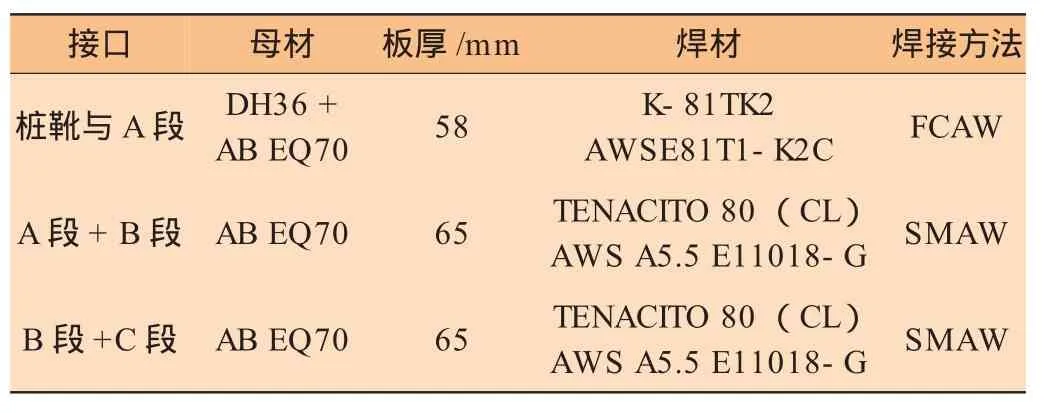

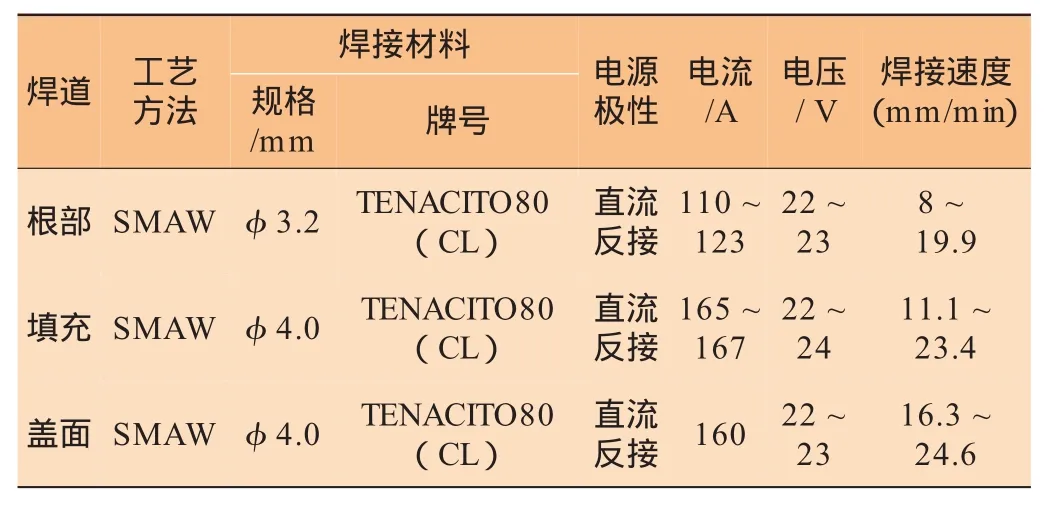

2.1 焊接材料及工艺方法(见表2)

表2 焊接材料及工艺方法的选择

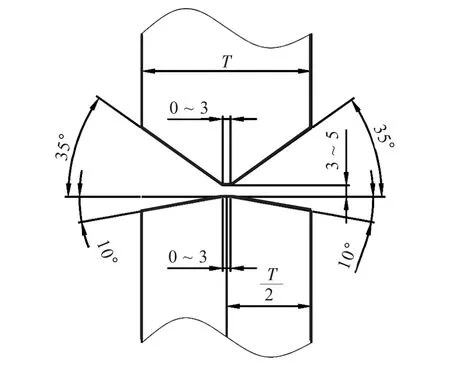

2.2 坡口型式

合拢口的焊接均为横焊位焊接,由于板较厚,考虑到接头应力分布的均匀性、效率和碳弧气刨渗碳层对EQ70钢焊接性能的影响,经过多次试验研究,决定采用K型坡口(见图2),由于留有3~5 mm间隙和较小的坡口角度,可使焊接易于操作,背面清根量少,减少了大量的打磨工作,焊接填充量也少,并可内外同时对称焊接,为成功完成该接头的焊接奠定了良好的基础。

图2 接头合拢坡口

3 工艺亮点

3.1 焊缝冲击韧性达到69 J(-40℃)

ABS EQ70为超高强钢,碳当量Ceq=0.55%~0.56%,其延伸率只有14%,韧性较差。其焊接难点有:

(1)根部焊缝的冲击值较低,不容易达到要求。

(2)由于母材加入了较高含量的合金元素,而且板较厚,拘束度大,导致其热影响区容易产生低塑性的淬硬组织,具有较高的冷裂敏感性。

(3)气刨时该钢种对渗碳层较敏感,易产生浃钨和浃渣。

因此,为避免在焊接时产生冷裂纹、气孔浃渣等缺陷,得到良好的机械性能,在焊接工艺制订中采取了以下措施:

(1)选用超低氢性能稳定可靠的法国奥林康TENACITO80(CL)焊条,严格控制氢来源。

(2)第一层施焊时,在保证焊透的情况下,采用小电流慢速施焊,表3为焊接工艺参数。

表3 焊接工艺参数

(3)选择合适的预热温度,并严格控制预热和层间温度,控制线能量的输入在合理的范围内,从而减缓冷却速度,防止冷裂纹,改善接头的塑性,减小焊接应力。

(4)在保证焊接操作性的情况下,坡口应尽量小,减少填充金属量,从而减小了收缩应力,有利于防止产生裂纹。

(5)由于桩腿直径较大,焊缝较长,因此焊接时将焊缝分为n段,均布焊工,同时对称施焊,使其热量分布均匀,应力峰值减小。

(6)焊后采用消氢处理,然后缓慢冷却至常温,控制冷却速度不大于50℃/h,使氢充分逸出,从而避免冷裂。

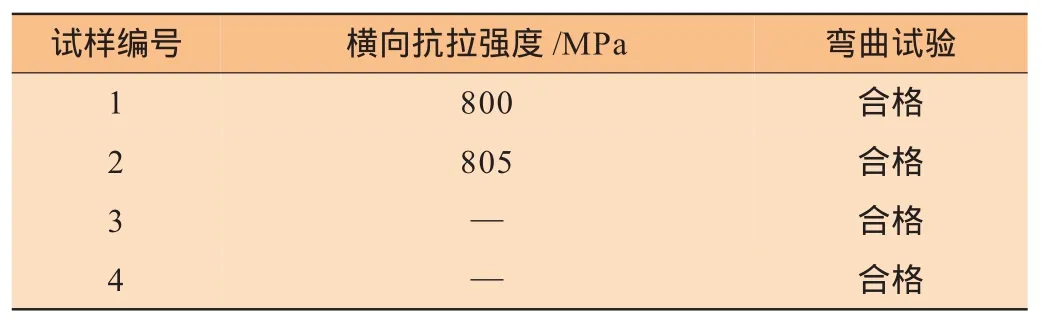

按上述方法焊接,焊接接头机械性能完全满足规范要求,冲击韧性高达79 J(-40℃),见表4、表5。

表4 焊接接头机械性能

表5 冲击试验69 J(-40℃)

3.2 预热新方法

由于桩腿强度高、直径大、板厚,在焊接过程中必须保证层间温度不低于预热温度,否则焊缝的机械性能将无法保证。焊接工程师经过查阅资料和调研,提出了一个创新的预热方案,采用中频感应加热,该方法不仅高效节能,最关键的是可以保证接头焊接过程中层间温度的控制,这是保证焊缝质量的必要条件。该预热方法在超高强钢级大型圆柱型桩腿焊接上的应用在国内尚属首创。

中频感应加热机采用美国Miller Proheat35机型(见图3),两台机分别布置于接口两侧,同时工作,在焊接过程中设定好预热温度,达到设定温度时,自动停机;温度降下来后,设备自动开启,加热至最低设定温度,保证了焊接过程中的层间温度不低于预热温度,而且节能环保。

该方案另一个显著的优点是其发热原理为电磁感应,改变了电阻生热由外向内热传导的传递方式,因此,焊接过程中无需将加热设备取下,这样可以实现桩腿内外侧同时对称施焊,改善了接头的应力状态,提高了生产效率,改善了焊工的工作环境,降低了焊工的劳动强度。

图3 Miller Proheat 35中频感应加热机

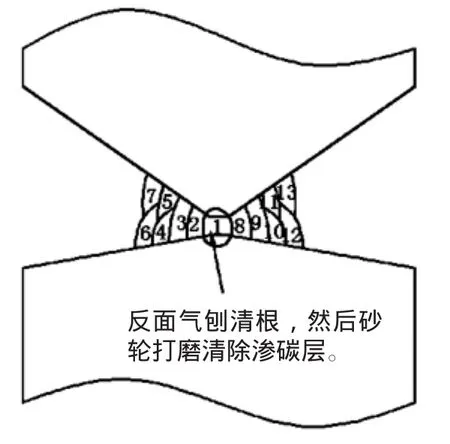

3.3 焊接顺序(见图4)

在内侧焊接5~6层后,打磨外侧清根,将渗碳层完全磨掉,露出金属光泽,然后焊接外侧焊缝,待外侧焊缝完成量与内侧相当时,则内外对称安排焊工同时施焊,由于留有间隙较大,使得背面清根量较少,减少了由于碳弧气刨而引起的对焊接接头质量的不利影响,保证了焊接质量。

图4 接头焊接顺序

4 结束语

按照以上严密的工艺要求完成了桩腿的焊接施工,接头在焊后72 h进行100%UT和RT探伤,合格率100%,得到了满意的焊接质量。而以往690钢按常规焊接的焊缝合格率通常为92%,相比之下,本工艺合格率提高了8%,证明该工艺设计合理,简便优化,为顺利完成桩腿按期合拢安装和顺利交船,提供了最基本也是最重要的保证。

L eg Installation and Welding Process Optimization of Offshore Wind Turbine Installation Vessel

Chen Shumei,LiPengfei

China Merchants Heavy Industry(Shenzhen)Co.,Ltd.,Shenzhen 518054,China

This article introduces a high efficient and low-cost way to install and weld the legs of offshore wind turbine installation vessel JB118-SEA3250,and describes difficulty in and solution to the ultra-high strength steel welding process,in which the medium frequency induction heating method is firstly used for large diameter ulttra-high strength steelpile leg welding and gains excellent joint performance and simplifies the installation process.

leg;ultra-high strength steel;medium freguency induction heating;welding

10.3969/j.issn.1001-2206.2014.04.014

陈淑梅(1963-),女,河北清县人,高级工程师,1984年毕业于天津大学机械系焊接工艺及设备专业,从事船舶及海洋工程结构焊接工艺研究工作。

2014-04-04