季铵盐与混凝剂复配处理高泥化煤泥水的试验研究*

刘春福 闵凡飞 陈 军 陈 帅

(安徽理工大学材料科学与工程学院,安徽省淮南市,232001)

近年来,随着矿井开采深度的增加及机械化水平的提高,入洗原煤中粉煤及易泥化的矸石量急剧增加,并产生了大量高泥化煤泥水。高泥化煤泥水因其微细粒含量大、粘土矿物含量高、颗粒表面电负性强且易水化,使得微细颗粒间接近时由于水化斥力和空间位阻效应的存在,使煤泥水分散体系保持着较强的稳定性,增大了煤泥水沉降处理的难度。

目前絮凝剂和凝聚剂的联合使用在选煤厂中的使用比较广泛,并已取得了一定的效果,但对细粒级含量大且水化严重的高泥化煤泥水的沉降效果并不理想。通过添加表面活性剂,如阳离子胺盐可以使微细矿粒表面疏水化,进而破解水化膜,疏水化的颗粒在水中会发生相互吸引而形成疏水聚团。季铵盐是一种阳离子型表面活性剂,能够改善颗粒表面疏水性和降低颗粒表面电负性并促进微细粒聚集沉降。相关专家对微细粒高岭石在季铵盐作用下的疏水聚团行为进行了试验研究,结果表明季铵盐能够改善高岭石颗粒表面疏水性、降低其颗粒表面电负性,显著提高高岭石的疏水聚团效果,增大高岭石的沉降效率。

本文基于扩展DLVO 理论,选用季铵盐十八烷基三甲基氯化铵 (1831)做为疏水聚团药剂,结合传统药剂絮凝剂及凝聚剂,采用正交试验方法对煤泥水在单一药剂、传统药剂复配及季铵盐与传统药剂复配作用下进行了沉降试验研究。

1 试验部分

1.1 试验样品

试验用煤泥水样采自淮南矿区某动力煤选煤厂浓缩机入料,矿浆浓度为26g/L,pH 值为8.6。根据GB/T19093-2003 《煤粉筛分试验方法》对所取煤泥水进行粒度组成分析,煤泥粒度组成分析见表1。

表1 煤泥粒度组成分析

由表1可知,煤泥水中小于0.045mm 粒级的产率占90.09%,灰分为53.29%,属于典型的高泥化难沉降煤泥水。根据斯托克斯 (Strokes)公式可知,颗粒的沉降速度与颗粒直径的平方呈正比关系,粒径越小沉降速度也越小,沉降分离的难度就越大,因此煤泥水中这些细微颗粒依靠自身的重力很难沉降,易在浓缩机溢流中聚积,导致循环水浓度超标,继而影响整个系统的正常运行。

采用XRD 分析煤泥主要矿物组成,X 射线衍射测试条件:Cu靶K 辐射X 射线管电压为35kV,X 射线管电流为30mA,连续扫描速度为2°/min,采样间隔为0.02°。煤泥X 射线衍射见图1。

由图1 可以看出,煤泥中含有石英石、高岭石、蒙脱石、绿泥石和方解石等矿物,粘土矿物是其主要成分,极易泥化和水化且表面荷负电增大了煤泥水的处理难度。

1.2 试验药剂和仪器

1.2.1 试验药剂

试验中的凝聚剂选用氯化钙;絮凝剂选用阴离子型聚丙烯酰胺 (APAM),分子量为1000 万;季铵盐选用十八烷基三甲基氯化铵 (1831)。试验所用药剂均为分析纯试剂,均选用去离子水配制成相应的水溶液来使用。

图1 煤泥X 射线衍射

1.2.2 试验仪器

仪器采用日本岛津公司生产的SALD-7101激光粒度分析仪、LabX XRD-6000X 射线衍射仪、PHS-3CpH 计、JJ-1B 型强力电动搅拌器以及上海菁华科技仪器有限公司生产的可见分光光度计721-100等。

1.3 试验方法

1.3.1 单一药剂的沉降试验

分别配制浓度为5% 的CaCl2、0.5% 的APAM 和0.5%的季铵盐1831,将不同量药剂加入到500ml的煤泥水中,以750r/min搅拌10min后静置,开始记录沉降时间和对应的下降高度,沉降15min时取上清液,以沉降速度和上清液的透光率来评定煤泥水的沉降性能。

1.3.2 复配药剂沉降试验

采用正交试验法进行药剂的复配试验,试验时先加入CaCl2混合均匀后静置2 min,再加入絮凝剂APAM 和 季 铵 盐1831,以750r/min 搅 拌10min后静置,开始记录沉降时间和对应的下降高度,沉降15min时取上清液。

通常用来评价混凝效果的指标是初始沉降速度与上清液的透光率,现对以上两项指标进行加权平均法进行综合评分。根据指标在生产操作中的重要性确定权值,结合工厂操作经验可知,过度强求上清液透光率不仅难以带来明显的经济效果,反而会加大水处理难度。故可拟定对应的权比为沉降速度∶透光率=1.2∶0.8,即综合评分=沉降速度×1.2+透光率×0.8,综合评分越高说明煤泥水沉降效果越好。

2 结果与讨论

2.1 单一药剂沉降试验

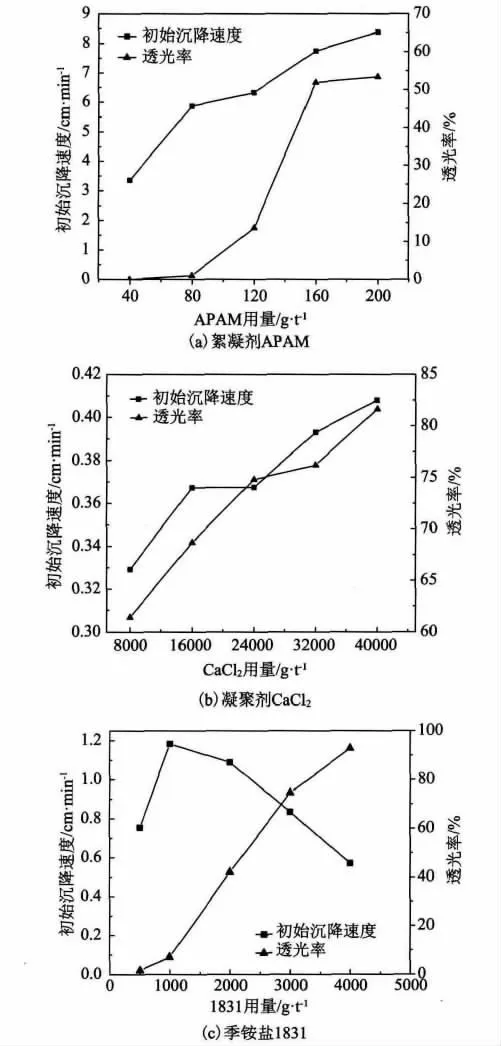

不同单一药剂用量对煤泥水沉降效果的影响试验结果见图2。

图2 不同药剂对煤泥水的沉降效果的影响

由图2 (a)可以看出,煤泥水的初始沉降速度和透光率都随着絮凝剂APAM 用量的增加而呈现增大趋势,且絮凝剂APAM 用量范围在120~160g/t时透光率的增幅较大。絮凝剂APAM 是具有链状结构的高分子化合物,加入到煤泥水中,链状结构上的活性基团会吸附煤泥水中的悬浮颗粒,本身的转动会增大颗粒的接触几率,使小颗粒集中形成絮团发生沉降即吸附桥联作用。阴离子型聚丙烯酰胺对煤泥的沉降除了高分子絮凝作用外,还发生离子吸附、架桥及电性中和作用,多种作用的叠加达到最好的絮凝效果。

由图2 (b)可以看出,随着CaCl2用量的增大,沉降速度和透光率均呈增大趋势。煤泥水中高灰细泥含量高,加入凝聚剂煤泥水的上清液明显变清,透光率随着药剂用量的增加而增大,但增幅不大。煤泥颗粒、粘土以及其他微细颗粒在煤泥水中荷负电,根据DLVO 理论,这些微细颗粒相互排斥,在水中处于稳定的分散状态。向煤泥水中加入CaCl2溶液后,带正电的Ca2+压缩荷负电颗粒表面的双电层,降低了其ζ电位,破坏了胶体的稳定性,减小颗粒间的斥力,使微细颗粒浓缩凝聚成较大颗粒,促进了颗粒的沉降,从而导致煤泥颗粒的聚沉。

由图2 (c)可以看出,随着季铵盐1831用量的增大,沉降速度呈现出先增大后减小的趋势,季铵盐1831用量为1000g/t时,初始沉降速度达到最大,再增大药剂用量后沉降速度逐渐减小。在季铵盐1831的作用下,煤泥水上清液的透光率变化较大,随着季铵盐1831用量的增大而增大。季铵盐是一种阳离子表面活性剂,在煤泥水中以静电吸附和特性吸附的方式吸附荷负电的颗粒,使颗粒因疏水化发生聚团。季铵盐的药剂用量越大,溶液中的药剂分子与煤泥颗粒接触机会越大,在煤泥颗粒表面的吸附量越大,降低颗粒表面电负性的效果越强,煤泥颗粒被疏水化的程度越大,越容易形成疏水聚团且形成的聚团越大,大的聚团因相互堆挤形成空间网状结构具有网捕作用,从而提高上清液透光率,但同时由于聚团相互堆挤形成的结构也限制了煤泥的沉降速度,才导致了初始沉降速度出现下降的情况。

2.2 复配药剂沉降试验

2.2.1 凝聚剂与絮凝剂复配沉降试验

由于高泥化煤泥水中含有大量小于0.045mm粒级的细颗粒,使用单一药剂来处理煤泥水难以达到实际生产对煤泥水沉降速度和透光率的要求,因此在实际生产中需要将凝聚剂与絮凝剂配合使用,以期取得较好的沉降效果。絮凝剂与凝聚剂复配进行煤泥水处理时,先加入了无机电解质,压缩颗粒表面的双电层,破坏了胶体的稳定性,使小颗粒相互接近聚集成大颗粒,然后加入絮凝剂,通过其吸附桥联和网捕作用形成大分子絮团,提高沉降速度。凝聚剂和絮凝剂配合添加作用机理示意图见图3。

图3 凝聚剂和絮凝剂配合添加作用机理示意图

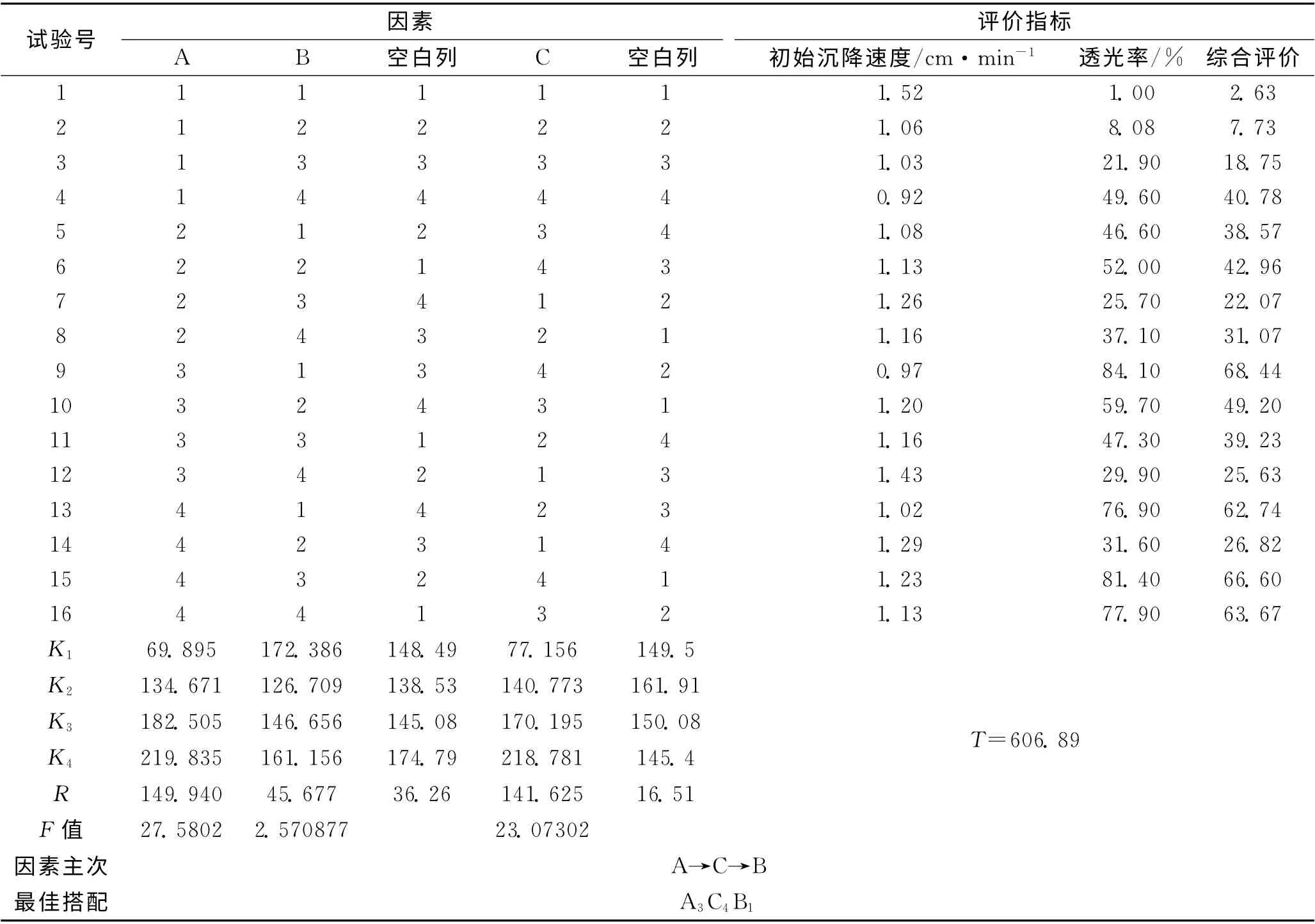

试验选取絮凝剂APAM 和凝聚剂CaCl2为试验因素,经单一药剂的探索试验确定了合理的药剂范围,正交因素水平表见表2。选用L16(24)正交表进行试验设计,为了对试验结果进行方差分析,必须保留空白列以便于估计试验误差,絮凝剂与凝聚剂复配正交试验结果见表3。

表2 正交因素水平表

以透光率和初始沉降速度为试验指标,按试验方法中综合评分的方法进行综合评分计算,经极差法分析RA﹥RB,试验结果进行方差分析得FA>FB。两个因素对煤泥水沉降影响的主次顺序为A→B,当APAM 用 量 为100 g/t 且CaCl2为10000g/t 复 配 时, 初 始 沉 降 速 度 达 到 了2.59cm/min,透光率为79.30%,此时的综合评分最高,即该药剂配比对煤泥水的沉降效果最好,故絮凝剂和凝聚剂的最佳搭配为A4B2。

表3 絮凝剂与凝聚剂复配正交试验结果

2.2.2 季铵盐与混凝剂复配沉降试验

高泥化煤泥水具有微细粒含量大、粘土矿物含量高、颗粒表面电负性强且易水化等特点,且水化作用导致颗粒表面特别是粘土颗粒表面形成较厚的水化膜,使得颗粒靠近时颗粒间会产生很强的水化排斥力,使颗粒所在的分散体系保持较强的稳定性。根据DLVO 理论,添加电解质凝聚剂和高分子絮凝剂沉降效果并不理想,这给选煤厂的其他作业带来恶化浮选作业等不利影响。根据扩展的DLVO 理论,添加表面活性剂如阳离子胺盐使矿粒表面疏水化来破解水化膜,颗粒表面被疏水化后相互吸引形成疏水聚团,增大沉降颗粒的表观粒径,优化煤泥水的沉降效果。因此,添加季铵盐很有必要。

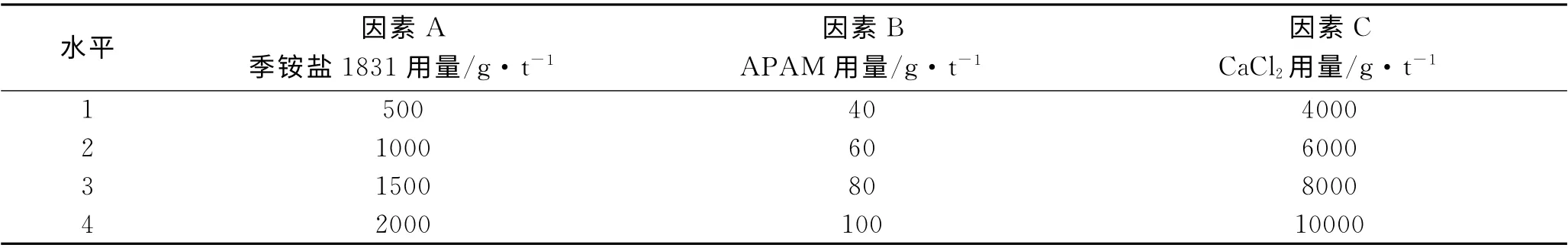

本着降低药剂成本和优化工艺流程的目的,将季铵盐1831、絮凝剂APAM 和凝聚剂CaCl2这3种药剂进行复配。经过单一药剂的探索试验确定了各药剂合理范围,选用L16(54)正交表进行试验设计,因素水平见表4。季铵盐与混凝剂复配正交试验结果分析表见表5。

表4 正交因素水平表

表5 季铵盐与混凝剂复配正交试验结果分析表

以初始沉降速度和上清液的透光率为试验指标,通过综合评分法考察各因素水平的搭配对煤泥水沉降的效果。通过方差分析得出:FA>FC>FB。通过极差法分析得出:RA>RC>RB。故3种因素对煤泥水沉降影响的主次顺序为:A→C→B。在正交表的9 号试验中,选用季铵盐1831 用量为1500g/t、絮凝剂APAM 用量为40g/t、凝聚剂CaCl2用量为10000g/t时,煤泥水的初始沉降速度达到0.97cm/min,透光率达到84.1%,此时的综合评分最高,煤泥水沉降的效果最好,故最佳搭配为A3B1C4。

3 结论

对试验样品进行分析表明,煤泥水中细颗粒的含量较高,煤泥粒度小于0.045mm 粒级的产率为90.09%,灰分为53.29%,煤泥水中的粘土颗粒主要集中在细粒级中,属于典型的高泥化难沉降煤泥水,处理难度较大。

加入单一药剂处理高泥化煤泥水时,药剂用量大且沉降效果不理想,药剂的复配处理既能减少药剂用量又能兼顾初始沉降速度和上清液透光率。通过药剂复配的正交试验确定最佳试验方案,当季铵盐1831 用量为1500g/t、絮凝剂APAM 用量为40g/t、凝聚剂CaCl2用量为10000g/t时,煤泥水的初始沉降速度达到0.97cm/min,透光率达到84.1%,此时的综合评分最高,即沉降效果最好。

采用季铵盐与混凝剂复配处理与添加单一药剂处理和混凝处理相比,减少了药剂用量,优化了煤泥水的沉降效果。此外,季铵盐能增大颗粒表面的疏水性,可在不改变工艺流程及设备的条件下优化脱水效果,有利于提高煤泥的回收利用率,具有较大的经济意义和环保意义。

[1] 孙丽梅,单忠健 .煤泥水处理系统工艺流程分析[J].洁净煤技术,2006 (1)

[2] Peng C et.al.Study on hydration layers near a hydrophilic surface in water through AFM imaging [J].Surface and Interface Analysis,2006(5)

[3] 肖宁伟,张明青,曹亦俊.选煤厂难沉降煤泥水性质及特点研究 [J].中国煤炭,2012 (6)

[4] 彭陈亮,闵凡飞,赵晴等.微细矿物颗粒表面水化膜研究现状及进展综述 [J].矿物学报,2012(4)

[5] 张晓萍,胡岳华,黄红军等.微细粒高岭石在水介质中的聚团行为 [J] .中国矿业大学学报,2007(4)

[6] Cao Y J et.al.Process mineralogy of copper-nickel sulphide flotation by cyclonic-static micro-bubble flotation column [J] .Mining Science and Technology,2009 (6)

[7] 李明,张东杰,章晋英等.絮凝剂与凝聚剂在选煤厂煤泥水处理中的应用 [J].安徽化工,2010 (4)

[8] 张明旭.煤泥水处理 [M].徐州:中国矿业大学出版社,2000

[9] 李亚峰,苏永渤,朱龙等.混凝沉淀法处理煤泥水的研究 [J].煤,1997(6)

[10] Zhang Xiaoping et.al.Hydrophobic aggregation of ultrafine kaolinite [J].Journal of Central South University of Technology,2008(3)

[11] 苏丁,雷灵琰,王建新.凝聚剂、絮凝剂在难净化煤泥水中的使用 [J].选煤技术,2003 (2)

[12] 江明东,宋晓,罗琼等.添加钙、镁离子型凝聚剂实现煤泥水深度澄清的实验室试验 [J] .煤质技术,2009(5)

[13] Piñeres J et.al.Energy barrier of aggregates coal particle-bubble through the extended DLVO theory[J].International Journal of Mineral Processing,2011(1-2)