高温条件下原油和煤油对泡沫性能的影响

吴轶君,孙琳,蒲万芬,魏鹏,柳敏

(1.西南石油大学石油与天然气工程学院,四川 成都 610500;2.中国石油大港油田分公司采油工艺研究院,天津 300280)

近年来,油田开发逐渐转向高温、非均质性严重的油藏,地下原油开采难度逐渐增大。针对这些问题,开发了空气泡沫调驱技术[1]。

泡沫的稳定性是空气泡沫驱的关键,大量学者已对影响泡沫性能(发泡能力和稳定性)的因素进行了研究[2-4],但这些研究主要集中于矿化度、温度、压力对泡沫性能的影响[5-6],关于高温下原油和煤油对泡沫性能影响的研究较少。目前,关于油对泡沫的影响主要存在三个相互作用机理[7]:1)美国胶体化学家Ross[8]认为当油滴与泡沫液膜接触时,首先应该是浸入,浸入之后才是在液膜上进行扩展,使液膜局部变薄破裂。因为铺展系数S与泡沫稳定性无关,该理论不适合三相泡沫稳定性解释。2)“膜数”理论[9]根据膜数取值范围确定油对泡沫的作用,但该理论不能预测三相泡沫的稳定性。3)通过油在泡沫中的存在方式来说明油对泡沫性能的影响,认为泡沫与油接触会产生两种相互作用[10]。一种是油溶解在泡沫里[11],这将降低第二维力系数、减小胶束体积分数,从而压缩液膜分层降低泡沫稳定性。另一种是油在泡沫里形成乳化油,乳化油的假乳液膜将决定泡沫的稳定性[12]。该理论能有效的解释油对泡沫稳定性的影响。因此,笔者将根据油在水相泡沫中的存在方式来分析油对泡沫性能的影响。

1 实验部分

1.1 主要材料

阴离子表面活性剂烷基磺酸盐JD-2、醇类助表面活性剂,分析纯,成都科龙化工试剂厂;两性咪唑啉,有效浓度为40%,中国日用化学工业研究院;注入水(矿化度及主要离子组成见表1);原油(地层原油黏度为19.4 mPa·s,胶质+沥青含量为28.3% ,含蜡量11.9%);煤油(101 ℃黏度为0.75 mPa·s)。

表1 注入水主要离子组成

1.2 实验方法

泡沫性能一般使用泡沫的起泡体积和析液半衰期来衡量。实验通过油与泡沫两种不同的接触方式来考察两种油(原油、煤油)对泡沫体系的起泡体积和析液半衰期的影响。

1.2.1起泡后加油

1)分别将用200 mL注入水配制好的质量分数为0.15%的烷基磺酸盐与两性咪唑啉复配体系YL和质量分数为0.225%的YL与醇类助表面活性剂复配体系YC-2加热到101 ℃;

2)使用Waring Blender恒速搅拌器在4 000 r/min的转速下起泡1 min;

3)将生成的泡沫倒入装有不同体积油(泡沫体系体积的5%、10%、20%、30%、40%)的1 000 mL加热量筒中(此处体系相同,起泡体积一样,故不讨论起泡体积的变化);

4)将装有泡沫的1 000 mL量筒放入101 ℃恒温箱中(用保鲜膜密封),记录泡沫的析液半衰期。

1.2.2加油后起泡

1)分别将用200 mL注入水配制好的质量分数为0.15%的YL和质量分数为0.225%的YC-2泡沫体系、油加热到101 ℃;

2)将加热的体系与不同体积加热油(泡沫体系体积的5%、10%、20%、30%、40%)混合后使用Waring Blender恒速搅拌器在4 000 r/min的转速下起泡1 min;

3)将生成的含油泡沫倒入1 000 mL加热量筒中,记录起泡体积;

4)将量筒放入101 ℃恒温箱中(用保鲜膜密封),记录泡沫的析液半衰期。

2 结果与讨论

2.1 原油对泡沫性能影响

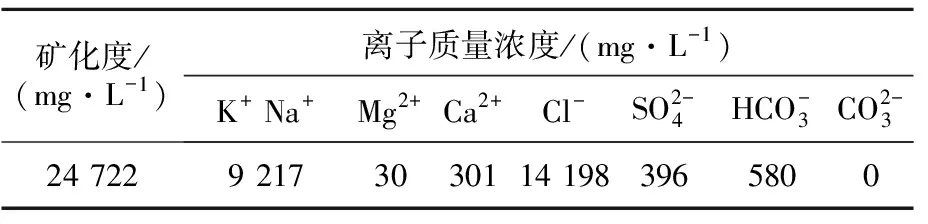

2.1.1起泡后加油

由起泡后加油实验结果知(如图1所示),YL和YC-2体系随着原油加量的增加,泡沫析液半衰期呈现先增大后减小的趋势。这是因为在含油量较小的情况下,油滴与泡沫接触自发乳化,形成的小油滴在毛管压差作用下向Plateau区迁移,随着油滴的聚集,Plateau区毛管压差减小,液膜的排液速率降低。因此,随着含油量的增加,自发乳化的油滴增多, Plateau区毛管压差减小速度加快,导致液膜排液速率越来越慢,泡沫析液半衰期逐渐增大。但当原油加量达到一定数值时,大量的油滴和原油中的胶质、沥青质、蜡顶替了泡沫液膜上表面活性剂分子的位置,使其此处的表面张力降低,而存在着表面活性剂的液膜表面表面张力高,将产生收缩力,从而使表面张力低处的液膜伸长变薄,最后破裂。同时,因为泡沫液膜上的表面活性剂浓度降低,泡沫自我修复作用消失。因此,泡沫析液半衰期降低。

对比YL和YC-2体系产生的泡沫的析液半衰期随含油体积分数的变化知,当含油体积分数在20%内时,YL产生的泡沫的析液半衰期大于YC-2产生的泡沫的析液半衰期。这说明助表面活性剂的加入降低了泡沫的稳定性,因为助表面活性剂易吸附在泡沫液膜上,使液膜的局部表面张力降低,同时带走液膜下部邻近液体,导致液膜变薄而破裂。但当含油体积分数增大到30%时,YC-2产生的泡沫的析液半衰期大于YL产生的泡沫的析液半衰期,因为助表面活性剂能使大量的原油增溶到泡沫中,自发乳化形成了稳定性较好的假乳化膜,从而增强了泡沫的稳定性。

图1 起泡后加油的泡沫性能

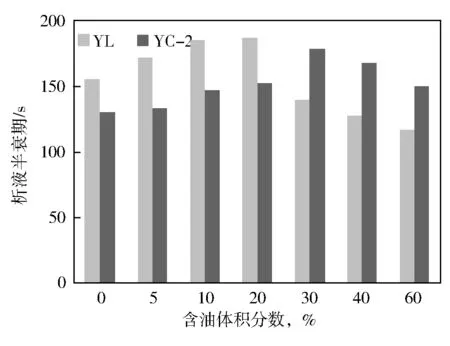

2.1.2加油后起泡

加油后起泡实验结果如图2所示。由图2可知:泡沫体系与原油混合后可形成大量含油泡沫,且原油体积分数在40%范围内,含油泡沫的体积与无油泡沫的体积相近,这说明原油的加量对起泡体积影响较小。析液半衰期随着含油量的增加,先增大后减小,在含油体积分数20%范围内具有一定的稳泡性能,这主要是因为在高速搅拌器的强力搅拌下,泡沫体系与油发生乳化,形成了稳定性较好的假乳化膜,从而增大了泡沫的稳定性[13-14]。且随着加油量的增加,乳状液由水包油(O/W)型向油包水(W/O)型转变,并形成了水包油包水(W/O/W)型假乳化膜,因此,析液半衰期不断增大。当含油体积分数大于30%时,大量的原油吸附在泡沫液膜上,虽能在一定程度上增大液膜黏度,但液膜表面活性剂分子大幅度减少,形成的泡沫大小差异较大,气泡间气体扩散较快,且液膜较薄,从而泡沫破裂速度加快,所以,泡沫析液半衰期降低。

2.2 胶质、沥青质和蜡对泡沫性能的影响

在其他条件不变的情况下,使用煤油代替原油进行实验,考察胶质、沥青质、蜡对泡沫性能的影响。

a.YL泡沫性能变化

b.YC-2泡沫性能变化图2 加油后起泡对YL和YC-2的泡沫性能的影响

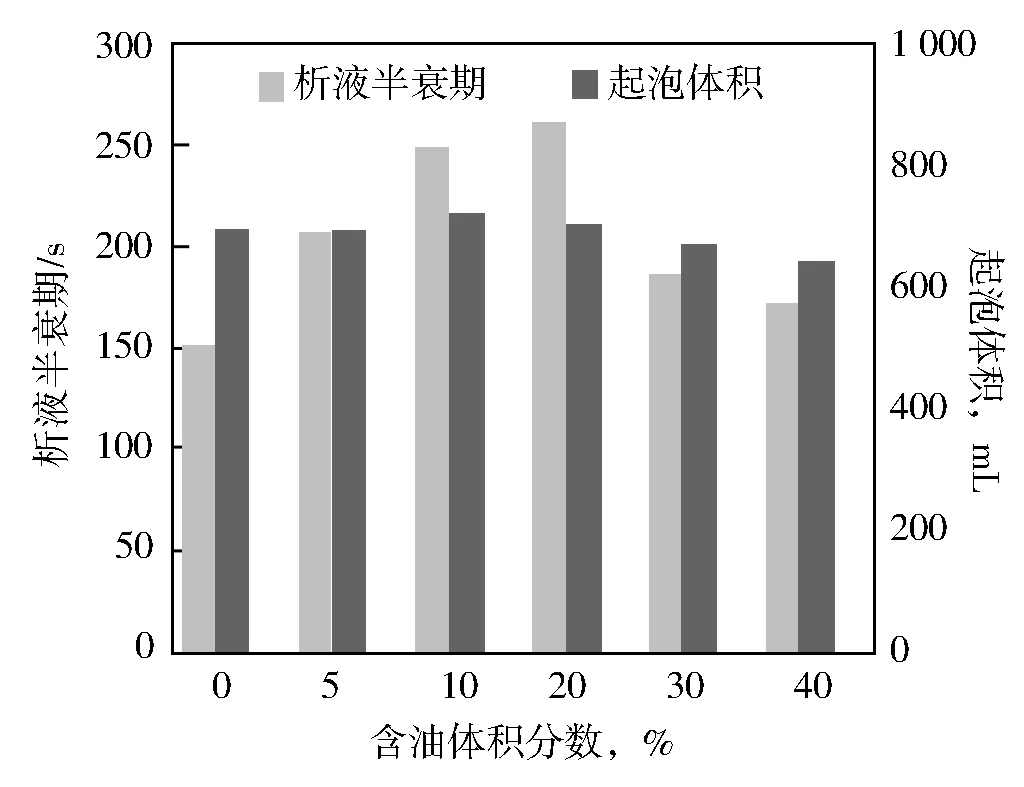

2.2.1起泡后加油

图3为起泡后泡沫分别与不同体积煤油和原油接触后的起泡体积和析液半衰期对比。由图3可知:在含油体积分数为20%内,起泡后加煤油的析液半衰期低于起泡后加原油的析液半衰期,这是因为原油中的胶质、沥青质和蜡增大了原油的黏度[15],在含油量较小的情况下,降低了泡沫液膜的排液速度,所以,加油量相同的情况下,原油的稳泡能力好于煤油。当含油体积分数大于30%时,原油中的胶质、沥青质和蜡覆盖在泡沫液膜上,占据表面活性剂分子在液膜上的位置,液膜强度减小,泡沫稳定性降低。因此,析液半衰期低于加煤油的泡沫的析液半衰期。

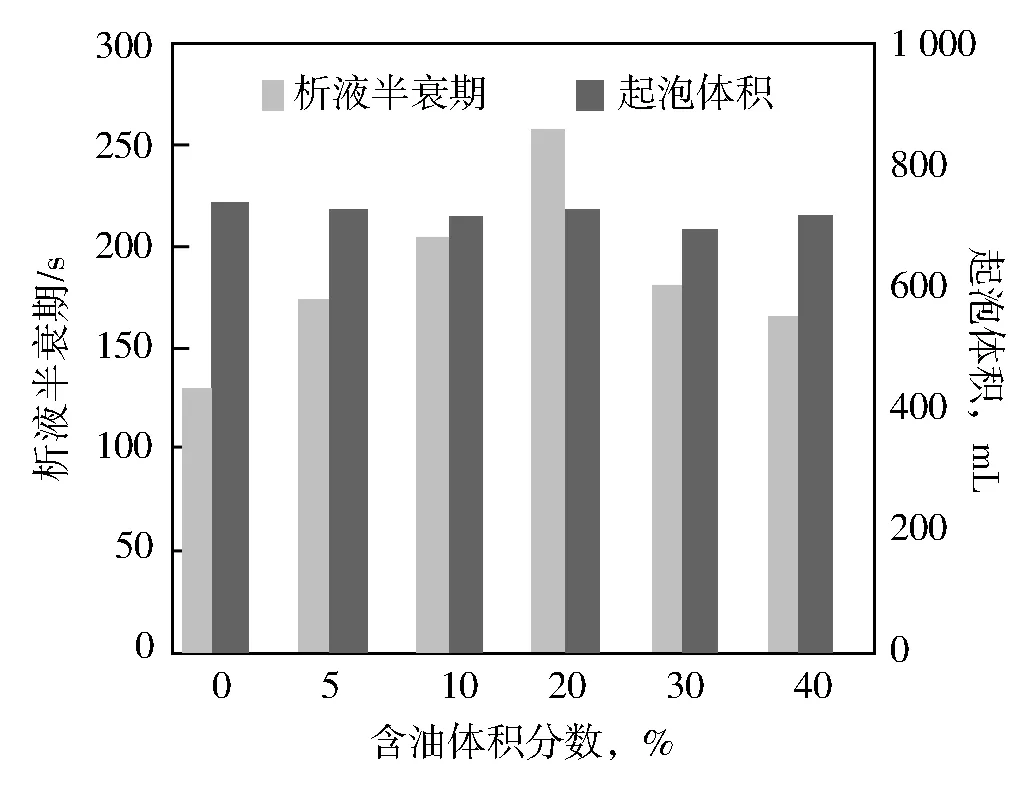

2.2.2加油后起泡

图4实验结果表明:在含油量相同的情况下,加煤油的体系起泡体积大于加原油的体系的起泡体积。在含油体积分数为20%内,加原油后起泡的泡沫析液半衰期比加煤油起泡后的泡沫析液半衰期长,这是因为原油中富含胶质、沥青质和蜡,与泡沫体系混合搅拌后,提高了整个体系的黏度,进而形成的假乳化膜强度比煤油与泡沫体系形成的假乳化膜强度大,液膜排液速率更慢。但含油体积分数大于30%时,因为原油中大量的胶质、沥青质和蜡覆盖在泡沫液膜表面,阻碍了表面活性剂分子在液膜上的定向排列,液膜上表面活性剂分子减少,形成的泡沫液膜较薄,强度降低,析液半衰期减小,因此,加原油后起泡的泡沫析液半衰期小于加煤油起泡后的泡沫析液半衰期。

图3 起泡后加油对YL泡沫性能的影响

图4 加油后起泡对YL泡沫性能的影响

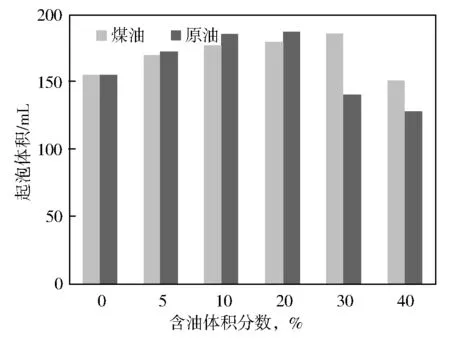

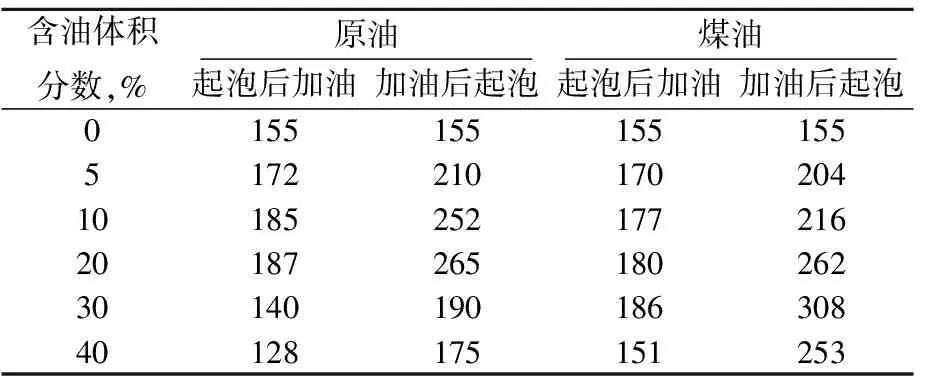

2.3 油与泡沫接触方式对泡沫性能的影响

通过两种加油顺序,考察油与泡沫不同的接触方式对泡沫析液半衰期的影响。实验结果如表2。从表2可以看出:不管是加原油还是加煤油,先加油后起泡比先起泡后加油的泡沫析液半衰期长,稳泡性能更好。因为先起泡后加油,只有少量的油与泡沫接触后自发的发生乳化,生成的假乳化膜较少;而对于先加油后起泡,经过混合搅拌,油与泡沫体系充分乳化,形成了大量的假乳化膜,形成的稳定性假乳化膜增强了泡沫的稳定性。所以,泡沫体系先加油比先起泡的析液半衰期长。

表2 油与泡沫接触方式对泡沫性能的影响

3 结 论

a.加油后起泡对泡沫体系的起泡体积影响较小;加煤油后起泡的起泡体积大于加原油后起泡的起泡体积。

b.无论是起泡后加油还是加油后起泡,泡沫的析液半衰期随着含油量的增加都呈现先增大后减小的趋势,在含油量较小时表现出一定的稳泡性能。当含油体积分数在20%内时,助表面活性剂的加入将降低泡沫的稳定性,但当含油体积分数增大到30%时,助表面活性剂能促使假乳化膜的形成,从而增大泡沫的稳定性。

c.在含油体积分数为20%内,含胶质、沥青质和蜡的原油的稳泡能力强于煤油。

d.泡沫与油不同接触方式将对泡沫析液半衰期产生影响。泡沫体系加油后起泡比起泡后加油的析液半衰期长。

参 考 文 献

[1] 任韶然,于洪敏,左景栾,等.中原油田空气泡沫调驱提高采收率技术[J].石油学报,2009,30(3):413-416.

[2] 梅海燕,董汉平,顾鸿军,等.起泡剂稳定性能评价实验[J].新疆石油地质,2004,25(6):644-646.

[3] 王军志.高温高压条件下DP-4泡沫剂的稳定性评价[J].油气地质与采收率,2009,16(1):66-68.

[4] 李豪浩.起泡剂的筛选与性能评价[J].石油地质与工程,2009,23(2):128-130.

[5] 杨怀军,丁亚军,孙琳,等.驱油用抗温空气泡沫体系研究[J].西南石油大学学报,2012,34(5):93-98.

[6] Hou Q,Li J,Weng R,et al.Recent progress and effects analysis of foam flooding field fests in China[C]∥SPE Enhanced Oil Recovery Conference.Society of Petroleum Engineers,2013.

[7] 樊西惊.原油对泡沫稳定性的影响[J].油田化学,1997,14(4):384-388.

[8] Ross S,Mcbain J W. Inhibition of foaming in solvents containing known foamers[J]. Ind Eng Chem,1944,36(6):570- 573.

[9] Schramm L L,Novosad J J.The destabilization of foams for improved oil recovery by crude oils:effect of the nature of the oil[J].J Petrol Sci Eng,1992,7(1):77-90.

[10] 贾新刚,燕永利,屈撑囤,等.原油对水相泡沫稳定作用机理研究进展[J].日用化学工业,2012,10(1):54-59.

[11] Awyard R,Binks B P,Fletcher P D I,et al.Aspects of aqueous foam stability in the presence of hydrocarbon oils and solid particles[J].Advances in Colloid and Interface Science,1994,48:93-120.

[12] Koczo K,Lobo L A,Wasan D T. Effect of oil on foam stability:aqueous foams stabilized by emulsions[J].Journal of Colloid and Interface Science,1992,150(2):492-506.

[13] Nikolov A D,Wasan D T,Huang D W,et al.The effect of oil on foam stability: mechanisms and implications for oil displacement by foam in porous media[C]//SPE Annual Technical Conference and Exhibition.Society of Petroleum Engineers,1986.

[14] Farajzadeh R,Andrianov A,Krastev R,et al.Foam-oil interaction in porous media:implications for foam assisted enhanced oil recovery[J].Advances in Colloid and Interface Science,2012,183:1-13.

[15] 孙成香. 原油及其组分乳状液界面性质与稳定性的研究[D].山东青岛:中国石油大学,2010.