煤矿泡沫降尘发泡特性实验研究

陆新晓,王德明,任万兴

(1.中国矿业大学 安全工程学院,江苏 徐州 221116;2.煤炭资源与安全开采国家重点实验室,江苏 徐州 221008)

泡沫降尘作为一种新型的降尘技术手段,以其用水量少,除尘效率高的特点在煤矿得到了广泛应用,综掘工作面、转载点、采煤工作面等作业场所均有使用[1-2],平均除尘效率可达80%~90%,尤其是对小颗粒的呼吸性粉尘除尘效果更为显著。

由于泡沫属于典型的热力学不稳定体系,发泡特性的研究较为复杂,汪庐山[3]等对黏弹模量与泡沫稳定性进行了研究,得出了两者呈线性关系,黏弹模量越大,泡沫稳定性越强,相应泡沫再生能力越差。刘宏生[4]对气液比与泡沫膜弹性和黏性的关系进行了研究,得出了高气液比时,气体易在孔道中汇集,而在气体占据的孔道中发泡剂含量较少,气体不能形成有效泡沫,反而形成“气窜”的柱塞流。蒋仲安[5]等通过相似模型实验,研究确定了泡沫发生器的结构和性能,确定了在给定发泡网材质形状和喷射方式下,最优的发泡网风速为2.4~3m/s,泡沫液浓度越大,发泡网层数越多,产生的泡沫直径越小,稳定时间越长,但发泡倍数会降低。

本文对泡沫制备过程中风、水相互耦合制约产泡特性进行了系列研究,通过建立完善的测试及发泡系统,对供风量、供水量和驱动压力等因素对发泡工况、射程的关系进行实验研究并得出结论,为高效降尘泡沫的制备提供了重要的理论指导。

1 泡沫的形成

气泡的形成可认为是由低速流动转化为高速流动,再转化为低速流动状态时,突然形成的。根据泡沫形态可将泡沫分为粗泡沫、过渡态和强泡沫。粗泡沫状态为气泡大、流速高、压力梯度小;强泡沫状态为气泡小、液膜多、流动性较低、压力梯度大;粗泡沫和强泡沫之间的中间状态是一个气体流速和压力梯度高低变化的不稳定状态[6-8]。

影响不同泡沫状态形成的关键是压力梯度,也即泡沫的生成需要一个最小的压差或压力梯度,当发泡装置不能形成合适的压差时,不能生成很好的泡沫。由图1[8]可以看出,当流速较大时,压力梯度也逐渐变大,当速度达到某一临界值时,压力梯度突然增大,图中ΔPmin就是形成泡沫所需的最小压力梯度,在高压力梯度的作用下,液体大量溶解于气相中,形成高速微泡沫群。

图1 泡沫形成最小压力梯度示意

2 泡沫的聚并

泡沫流体是气体组成的泡沫分散体初次形成的泡沫,分散体系具有极高的表面自由能,是热力学不稳定体系,而且大小不均,必然存在气泡间的聚并、泡沫的再分布,最终形成表面能趋于最小化的稳定泡沫体。

泡沫形成之后,气泡受到自身两个力的作用,浮力F及形成气泡时周围液体的表面张力f,根据Archimede定律:

(1)

式中,R为气泡直径;Δρ为密度差。

f=2πrσ

(2)

式中,r为细管直径;σ为液体表面张力。

当F=f时,可得形成气泡的临界半径R0:

(3)

上式表明:气泡形成的大小与细管半径r、液体表面张力σ成正比,与重力加速度g、气液之间密度差Δρ成反比,因而,为获得R尽量小的泡沫,以利于提高泡沫的稳定性,可通过提高气液之间的密度差实现。

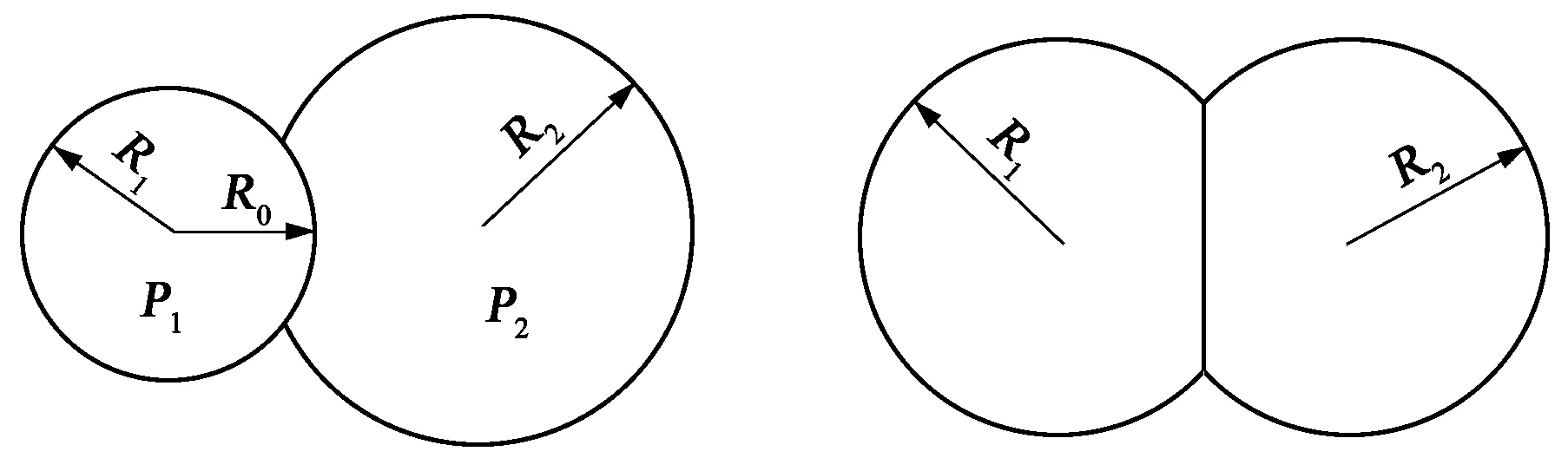

当两个气泡聚集在一起,他们之间就形成了一个液膜,如图2所示。

图2 两气泡接触时的变形

根据Laplace方程,每个半径为R的气泡,其内外压差分别为:

Δp=σ/R

(4)

当两个分别为R1和R2的气泡相聚在一起时,接触面之间的压力差为:

(5)

另外,当两气泡接触面的曲率半径为R0时,则可得曲面两边的压力差为:

(6)

将式(5)代入式(6),可得:

(7)

若R1=R2,则R0→,即两半径相等的气泡接触面为一平面。

若R1≠R2,则由于界面两边压力的不平衡,界面呈曲面状,而且,曲率半径越小,压差越大,即小气泡内压力大于大气泡内压力。在此压力差作用下,小气泡内的气体将自发地通过液膜向相邻的大气泡扩散转移,小气泡变得越来越小,最终消失,大气泡越来越大,变得更不稳定,最终也将破裂消亡。浮于液体表面上的独立气泡,其中的气体不断地透过液膜扩散到大气中,而气泡逐渐变小最终导致消失[9]。

泡沫的聚并是泡沫生成过程中很关键的一步,开始气体分散于液体中形成大小不同的泡沫,由于刚生成的泡沫处于高表面能的状态,整个体系还处于不平衡阶段,此时泡沫之间要进行聚并,大泡沫兼并小泡沫,或者不稳定的泡沫之间进行合并,这样泡沫体系尽可能地降低表面自由能,达到体系相对平衡的状态,形成比较稳定的泡沫。

3 气液两相发泡特性实验

3.1 实验系统的构建

气液两相发泡特性实验是在中国矿业大学煤矿瓦斯与火灾防治教育部重点实验室完成的。实验系统如图3,系统包括高压水泵、VWY-(4-8)/1-5型空气压缩机、KQ-SPB2088型压力变送器(测压)、AKT-UX-50型涡街流量计(测风量)、L-mag型电磁流量计(测水量)、机械秒表、比例混合器、发泡器、泡沫喷头、调节阀门和实验管路等。实验系统能够大范围调节气液的流量和压力,能够较真实地模拟气液两相混合发泡的基本使用条件。

图3 实验系统示意

首先把储水罐中的水通过高压水泵抽入实验管路中,发泡剂通过比例混合器自动配比添加到水管道中,形成发泡液,进入发泡器(见图4),发泡器结构为文丘里状,在发泡器内,发泡液静压降低,速压增大,并在喉部达到速压最大,静压最小,压缩空气经进气管进入筒体后,在液体高速射流的负压卷吸和气体压力的双重作用下,由小圆孔均匀进入文丘里管内,形成气液混合流。气液两相流在集流器的旋转抛物面上进一步接触混合,形成部分泡沫。已生成与未成泡的泡沫液在射流作用下向前运动,进入泡沫障碍筒内,经斜向交叉扰流板的紊流扰动作用,气液得到完全混合,成泡率大幅提升,形成高性能的气液两相泡沫,产生的泡沫最后通过泡沫喷头喷出。

图4 泡沫发生器

3.2 实验结果分析

3.2.1 产泡量与供风量

通过调节水泵,将供水量固定为1.0m3/h和1.5m3/h,改变供风量使其依次为25~65m3/h,研究供风量对产泡量的影响,如图5所示。

图5 产泡量与供风量之间的关系

由图5可知,供水量一定时,产泡量与供风量关系均呈开口向下的抛物线,回归曲线与实验值拟合较好,其拟合曲线相关度R2均超过了0.75。因而,采用抛物线的拟合方式能够较好地反映产泡量与供风量之间的关系。可见,并不是供风量越大,产泡量就越大,供水量为1.0m3/h时,最佳风量为44~45m3/h;供水量为1.5m3/h时,最佳风量有所增加,为45~47m3/h,超过或低于最佳风量,产泡量均会有所降低。

出现上述现象的原因是,当供风量较小时,风速相对较低,压力梯度及压降均较小,泡沫的形成缓慢,气体以小气泡的形式直接融入发泡液体中;随着风量增加,风速增大,管路中液体的紊动强度增大,压力梯度迅速增加,大量泡沫开始形成,产泡量不断增加;而当供风量超过一定值(最佳供风量)后,气液两相的边界上逐渐出现了新的流动波,气液之间开始出现分层,其管道流型为“分层流”[10],气体在管路上部,液体在管路下部,气液之间混合被破坏,泡沫因不能获得足够的气体动力,产泡量开始减小。如果再增大供风量,一方面造成管路中的液体在高速气体推动下流速变得很大,破坏了泡沫的正常形成,产泡速度小于泡沫的消亡速度,另一方面,气液两相严重分离,泡沫从喷头喷出时明显不稳定,甚至出现了泡沫间断的现象,发泡倍数迅速降低[11],从而导致泡沫产生量逐渐减少。

3.2.2 驱动压力与水量

驱动压力是指经泡沫发生器之后所形成泡沫具有的压力大小,其与水量有关,如图6所示,实验过程中,保持风量40m3/h。

图6 驱动压力随水量的变化曲线

由于泡沫属于热力学不稳定体系,稳定泡沫的形成需要风水压力保持相互匹配,如果两者未达到最佳的匹配关系,所形成泡沫压力将出现波动,也即图6中所示的驱动上、下限;风量一定时,随水量的增加,驱动压力均值整体逐渐增大,由0.061MPa逐渐增加到了0.073MPa,但驱动上、下限变化明显,上、下限随水量的变化呈“剪刀”状,当水量小于0.703m3/h或者大于1.052m3/h时,驱动压力变化剧烈,驱动上、下限差值最大达到了0.011MPa,波动幅度9.1%,当水量在0.798~0.948m3/h时,驱动上限与驱动下限值重合,泡沫驱动压力趋于稳定,近似维持在0.068~0.069MPa,且流量越靠近该值,驱动压力波动越小,泡沫产生越稳定,系统稳定性越高。

3.2.3 泡沫喷射距离与供风量

泡沫喷射距离是评价泡沫最终结果的关键指标。图7是在不同供水量下,泡沫喷射距离与风量之间的关系。

图7 泡沫喷射距离与供风量之间的关系

由图7可知,供水量一定时,一定供风量范围内,泡沫的喷射距离随着供风量的不断增加而增加,最大可达3m,其主要原因是泡沫的驱动压力主要由压风提供,供风量越大,泡沫的驱动压力就越大,泡沫喷射的就越远。

但由图7可以明显看出,泡沫喷射距离并不是随着供风量的增大无限增大的,当喷射距离达到约3m的极限后,喷射距离很难再进一步提升,其主要原因是,风量的持续增大,使得泡沫液膜上的液体迅速析出,泡沫半衰期急剧降低,造成泡沫喷头端出现了严重的破裂雾化现象,泡沫的不稳定性增强,部分小飞泡开始脱离边界,如图8所示,带走部分能量,造成风量的持续增加并未引起泡沫动量的增大,泡沫的喷射距离不能无限制增加,因而单纯依靠风压进一步提升喷射距离是不可能的。

图8 大风量时,泡沫的破裂雾化现象

4 结论

(1)理论阐述了泡沫的形成及聚并机制,泡沫的形成是压力梯度达到ΔPmin后出现的,达到ΔPmin之后,大量粗泡沫将迅速转换为强泡沫,但新形成的泡沫表面自由能非常大,泡沫之间必须要进行聚并,大泡沫兼并小泡沫,或者不稳定的泡沫之间进行合并,以降低泡沫表面的自由能,达到体系相对平衡的状态,最终形成相对稳定的泡沫。

(2)随供风量的增加,产泡量呈先增大后减小的“抛物线”型,供水量为1.0m3/h时,最佳风量为44~45m3/h;供水量为1.5m3/h时,最佳风量为45~47m3/h;超过最佳风量,液气逐渐分离,泡沫因不能获得足够的气体动力,产泡量开始减小,如果供风量继续增大,“消泡”及分离现象将十分突出,泡沫从喷头喷出时明显不稳定,甚至出现了泡沫间断的现象,发泡倍数也迅速降低,导致产泡量降低。

(3)风量一定时,泡沫驱动压力上、下限与水量呈“剪刀状”关系,水量小于0.703m3/h或者大于1.052m3/h时,驱动压力变化剧烈,最大波动幅度9.1%,当水量在0.798~0.948m3/h时,驱动上限与驱动下限值重合,泡沫驱动压力趋于稳定,近似维持在0.068~0.069MPa。

(4)风量较小时,泡沫的喷射距离随着供风量的不断增加而增加,最大可达3m,风量超过65m3/h后,喷射距离很难再进一步提升,其主要原因是,风量的持续增大,造成泡沫破裂雾化特别严重,因而单纯依靠风量提升喷射距离是不可能的,如果提升喷射距离,必须综合考虑水量及水压等因素。

[参考文献]

[1]陆新晓,王德明,任万兴.泡沫降尘技术在掘进工作面的研究与应用[J].矿业安全与环保,2012,39( 1):27-29,6.

[2]Hetang Wang, Deming Wang, Wanxing Ren.Application of foam to suppress rock dust in a large cross-section rock roadway driven with roadheader [J].Advanced Powder Technology, 2013,24(1):257-262.

[3]汪庐山,曹嫣镔,于田田,等.气液界面特性对泡沫稳定性影响研究[J].石油钻采工艺,2007,29(1):75-79.

[4]刘宏生.二元泡沫流动性能影响因素研究[J].西南石油大学学报(自然科学版),2011,33(4):144-148.

[5]蒋仲安,李怀宇.泡沫除尘技术的研究与应用[J].中国安全科学学报,1997,7(3):53-57.

[6]王志伟,张 毅,魏淋生.孔隙介质中泡沫形成机理研究进展[J].石油地质与工程,2008,22(3):8-11,1.

[7]Rossen, W.R.Theory of mobilization pressure gradient of flowing foams in porous media [J].Journal of Colloid and Interface Science, 1990(136):1-53.

[8]Gauglitz P A.Friedmann F.Kim S I.Foam generation in homogeneous porous media [J].Chemical Engineering Science.2002(57):4037-4052.

[9]刘 程,米裕民.表面活性剂性质理论与应用[M].北京工业大学出版社,2003.

[10]林宗虎,王树众,王 栋.气液两相流和沸腾传热[M].西安:西安交通大学出版社,2003.

[11]陆新晓,王德明,王和堂,等.矿用除尘泡沫的实验研究[J].煤矿安全,2011,42(6):1-3.