沉积岩型钾长石除铁工艺试验研究

王 晟,向广军,王 霞

(中材地质工程勘查研究院有限公司,北京 100102)

【试验研究】

沉积岩型钾长石除铁工艺试验研究

王 晟,向广军,王 霞

(中材地质工程勘查研究院有限公司,北京 100102)

通过分析钾长石原矿性质并结合生产实践,针对沉积岩型钾长石矿确定了以“脱泥—湿式高梯度强磁选—浮选”为核心的工艺流程。原矿经选别后可获得综合产率为72.66%的钾长石精矿,Fe2O3含量从0.32%降至0.088%。除铁效果明显,工艺指标稳定。

沉积岩;钾长石;选矿;除铁

钾长石作为一种富含钾的硅酸盐矿物,被广泛地应用于玻璃和陶瓷等工业领域。我国钾长石储量大,沉积岩是主要来源之一。沉积岩型钾长石矿物组成粒度细、基质和胶结物较多。受成矿条件影响常含有云母类、绿泥石等含铁量较高的碎屑,给钾长石的应用造成了困难。大多数矿石必须经过除铁方能满足高级工业生产需求,因此钾长石的选矿提纯尤为重要。

1 原矿性质

1.1 岩矿鉴定

经岩矿鉴定得知该沉积岩型钾长石为细粒、砂状结构、次生加大边构造,由碎屑和胶结物共同组成。主要矿物为长石和石英,其余矿物有粘土和云母,还有少量电气石、锆石、铁质、绿泥石等。

1.2 XRD分析

X-射线衍射结果表明其主要矿物为长石和石英,有少量云母,偶见高岭石峰。

1.3 原矿化学分析

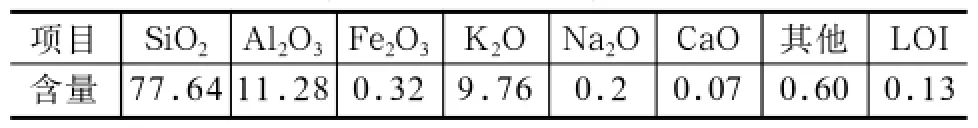

原矿化学分析结果见下表。

原矿化学分析结果(%)

由上表可知:原矿K2O含量相对Na2O较高,属于钾长石。有害元素Fe2O3含量高达0.32%,影响其在玻璃、陶瓷行业中的应用,必须采取有效方法降低Fe2O3含量。

1.4 原矿筛析

原矿各粒级产率与Fe2O3分布率见图1。

图1 原矿各粒级产率与Fe2O3分布率

由图1可知:原矿各粒级产率和Fe2O3分布变化规律基本一致。从-0.030mm开始Fe2O3分布率超出产率,在-0.020mm粒级中出现大幅增加。此时-0.020mm粒级的Fe2O3分布率之和高达31.75%,而产率仅为5.32%。

1.5 原矿性质小结

分析以上结果可知:该沉积岩型钾长石矿属于细粒砂岩,原矿含铁物质在微细粒级富集的趋势十分明显,通过脱泥可显著降低入选物料的Fe2O3含量。由此确定在磨矿后除去-0.020mm泥。脱泥后矿石中的铁质等磁性物可通过磁选有效去除,残余的粘土、云母则可以通过浮选有效去除。

2 试验部分

2.1 试验药剂

pH值调整剂:含量98%的H2SO4(优级纯);捕收剂:DKY211。

2.2 磨矿细度试验

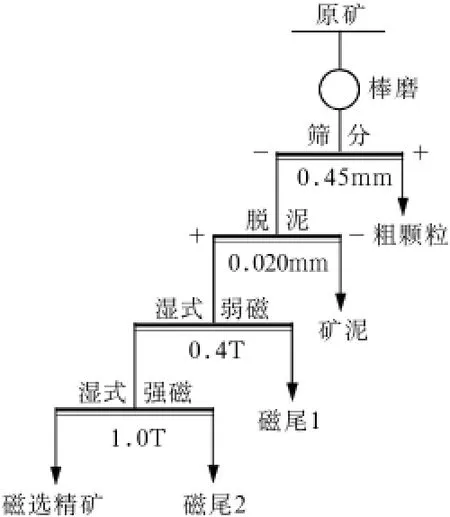

本试验用磨矿时间反映磨矿细度。为兼顾玻璃工业对原料的粒度要求,在磨矿后脱去+0.45mm粗颗粒。该部分可返回磨机再磨,然后脱泥除去-0.020mm部分。

本次试验所采用的磨矿浓度和钢棒配比均为经验值。湿式弱磁选场强定为0.4T,湿式高梯度强磁选场强为1.0T。磨矿时间分别为4、5、6、7min。试验流程见图2,试验结果分别见图3、图4。

图2 磨矿细度—磁选试验流程

图3 磁选精矿产率随磨矿时间变化关系

图4 磁选精矿铁含量和回收率随磨矿时间变化关系

由图3、图4可知:当磨矿时间接近6min时,磁选精矿产率达到最大值并趋于稳定;在6min之后磁选精矿的Fe2O3含量和回收率基本不再变化。由此选择磨矿时间为6min。此时磁选精矿产率为73.54%、Fe2O3含量为0.14%。

2.3 磁场强度试验

本试验考察磁选产品含铁量随磁场强度变化关系,见图5。磁场强度条件为0.8、1.0、1.3T。

图5 磁选精矿铁含量与回收率随磁场强度变化关系

目前工业中应用的高梯度磁选机的磁场强度最高可以达到1.3T。由图5可以得知:随着磁场强度的增加,磁选精矿Fe2O3的含量和回收率不断下降。为保证磁选效果,磁场强度选择1.3T较为合适。此时磁选精矿产率为73.08%、Fe2O3含量为0.13%。

2.4 磁选流程试验

通过前面的条件试验,确定了磨矿时间为6min、湿式高梯度强磁选场强为1.3T。在此基础上,增加湿式高梯度强磁选作业段数,以考察磁选的降铁效果。试验流程见图6,试验结果见图7。

图6 磁选段数流程

图7 磁选精矿铁含量与回收率随作业段数变化关系

由图7可知:磁选精矿Fe2O3含量与回收率随磁选段数的增加快速降低并趋于稳定,其中第三段作业后已无明显变化。所以湿式高梯度强磁选作业段数选择两段较为合适。此时磁选精矿产率为71.16%、Fe2O3含量为0.12%。由此亦可看出,单一磁选无法取得较好指标。

2.5 浮选工艺试验

试验内容包括pH值条件试验、捕收剂用量条件试验、流程试验。其中下文所述入选矿样如无特殊说明均指的是经过磁选工艺处理后的磁选精矿。

2.5.1 pH值试验

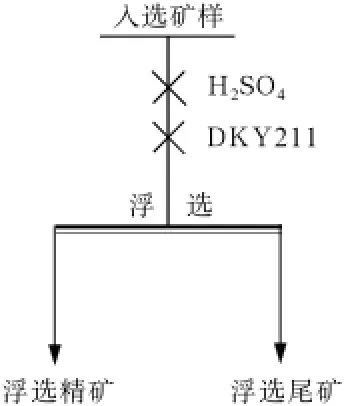

固定条件: DKY211用量为0.25kg/t;可变条件:pH值分别为1.0、2.0、3.0、4.0、5.0。试验流程见图8,试验结果见图9。

图8 浮选条件试验流程

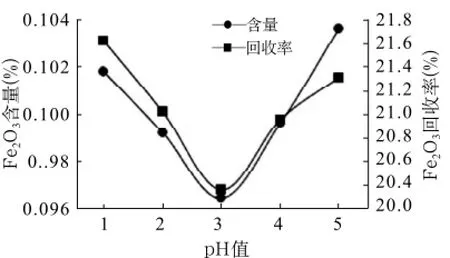

图9 浮选精矿铁含量与回收率随pH值变化关系

由图9可知:pH值=3时降铁效果最好。确定pH值为3。此时浮选精矿作业产率为94.94%、Fe2O3含量为0.096%。

2.5.2 捕收剂用量试验

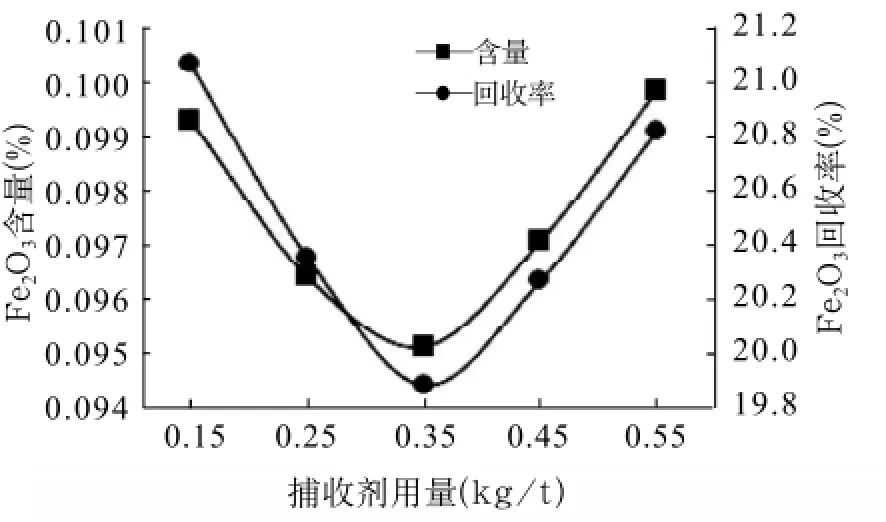

固定条件:pH值=3.0;可变条件:DKY211用量,分别为0.15、0.25、0.35、0.45、0.55kg/t。试验流程见图8,试验结果见图10。

由图10可知:当捕收剂用量达到0.35kg/t时降铁效果最好。确定捕收剂用量为0.35kg/t。此时浮选精矿作业产率为94.02%、Fe2O3含量为0.095%。2.5.3 浮选流程试验

图10 浮选精矿铁含量与回收率随捕收剂用量变化关系

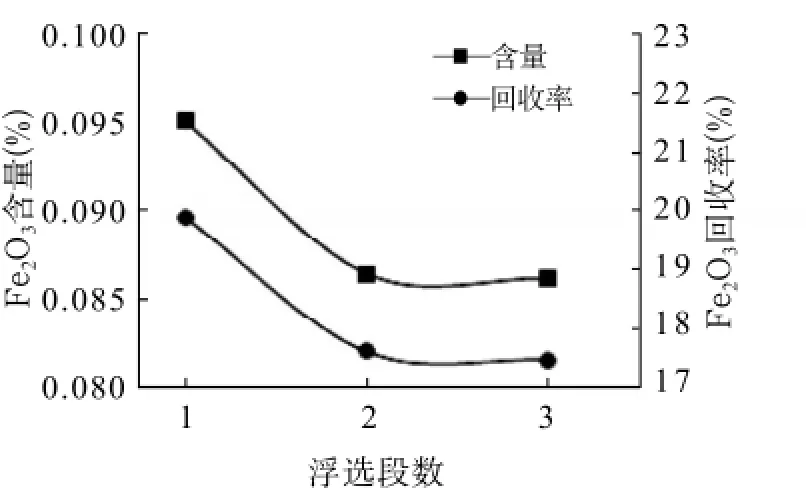

由以上条件试验确定了最佳浮选条件为pH值=3,捕收剂用量为0.35kg/t。在此基础上增加精选段数,考查浮选阶段降铁效果。试验流程见图11,试验结果见图12。

图11 浮选段数流程

图12 浮选精矿铁含量与回收率随浮选段数变化关系

由图12可知:随着浮选精选次数的增加,浮选精矿的Fe2O3含量与回收率迅速降低并趋于稳定。第二段精选作业指标与第一段差别较小,再次精选作业意义不大。由此确定浮选流程为一段粗选,一段精选。此时浮选精矿作业产率为91.57%、Fe2O3含量为0.086%。

2.6 最佳工艺流程

通过上述最佳试验条件,将+0.45mm粗颗粒返回磨机再磨最终可获得产率为72.66%,Fe2O3含量为0.088%的钾长石精矿,精矿中63.21%的粒度在0.074mm以上,这部分产品可以用于玻璃行业。而各种尾矿和矿泥的Fe2O3含量偏高,回收意义不大。由此推荐的最佳工艺流程为:闭路磨矿—脱泥—湿式弱磁选—湿式高梯度强磁选—浮选。推荐的最佳工艺流程见图13。

Research of Sedimentary-potash Feldspar Purification Process

WANG Sheng, XIANG Guang-jun, WANG Xia

(SINOMA Geological Engineering Exploration Academic Co., Ltd., Beijing 100102, China)

The research of potash feldspar in this article is one kind of sedimentary rock. Combine experience and practice with analyze by modem test way on this ore, we confirm a core-process: desliming-wet HIMS-flotation. Under this solution, the productivity of concentrate could up to 72.66%, Fe2O3with high range reduced, from 0.32% to 0.088%.

sedimentary rock; potash feldspar; mineral process; deironing

TD973.5

A

1007-9386(2014)01-0023-03