CRTSIII型板式无砟轨道施工关键技术综述

常海林

(哈尔滨铁路局建设管理处 黑龙江哈尔滨 150006)

CRTSIII型板式无砟轨道施工关键技术综述

常海林

(哈尔滨铁路局建设管理处 黑龙江哈尔滨 150006)

结合国内CRTSⅢ型板式无砟轨道施工经验,简述国内高速铁路建设中自主创新Ⅲ型板式无砟轨道底座板施工、轨道板精调技术、自密实混凝土灌注技术等成套工艺,为我国即将大规模应用Ⅲ型板式无砟轨道提供借鉴。

CRTSIII 板式无砟轨道 自密实混凝土灌注 施工技术

1 概述

近年来国内高速铁路建设高速发展,高速铁路建设技术已经从引进、消化、吸收走向再创新,逐步形成了一套具有自主知识产权的无砟轨道施工技术[1]。沪宁城际引进CRTSI型板,津京城际引进CRTSⅡ型板式无砟轨道技术,武广引进单元板,并大规模开展双块式技术应用等,目前已经成功掌握无砟轨道设计、施工成套技术,并逐步形成了具备自主知识产权的CRTSⅢ型板式无砟轨道技术体系,下一步即将在京沈客专、成贵铁路等铁路骨干网大规模应用[2]。

与国外轨道板技术相比,Ⅲ型板中间填充层采用自密实混凝土代替了CA砂浆,降低工程造价、减小了环境污染,降低了施工作业时对环境温度的要求[3],拓宽了应用范围。同时在测量控制方面,通过适度减小纵向相邻CPⅢ点对间距离,提高点位相对精度,省去了GRP轨道基准网施作工序,使得轨道板精调、长轨精调、运营维护三网合一(CPⅢ精密控制网),在确保轨道精度不受影响的情况下节省了成本,缩短了工期。同时,在施工工艺及装备上不断摸索,研究出Ⅲ型板式无砟轨道成套工装设备,形成了成熟的工艺标准,本文就以上几个方面的内容进行讨论和探索。

2 CRTSⅢ型板式无砟轨道施工难点

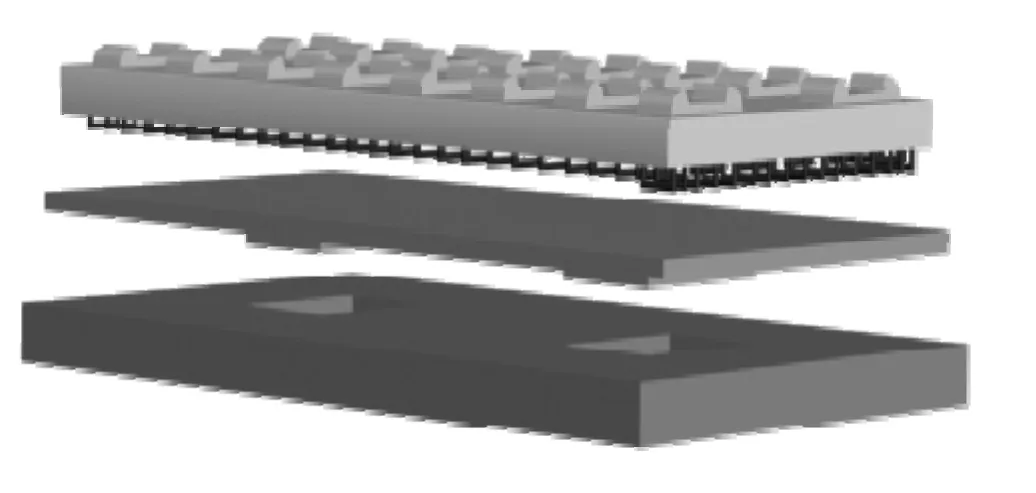

CRTSⅢ型板式无砟轨道结构由钢轨、扣件、预制轨道板、配筋的自密实混凝土、限位凹槽、中间隔离层(土工布)和钢筋混凝土底座板等部分组成(如图1)。标准轨道板有P5350和P4856C两种,轨道板在厂内预制;轨道板下铺设自密实混凝土,设计厚度为约100 mm,长度和宽度与轨道板对齐,采用单层钢筋网配筋,钢筋网片与轨道板预留门型筋进行连接;自密实混凝土与混凝土底座之间采用限位凹槽方式进行纵横向力的传递,每块轨道板下设置两个限位凹槽,限位凹槽处加设配筋,限位凹槽周围设置弹性垫层,自密实混凝土通过轨道板预留灌注孔进行灌注;底座板现场构筑并分段设置。

图1 CRTSⅢ型无砟轨道结构示意

CRTSⅢ型板式无砟轨道是对既有无砟轨道的优化与集成,改变了国外板式轨道的限位方式、扩展了板下填充层材料、优化了轨道板结构、改善了轨道弹性[4]。受道床板结构特点影响,施工过程中主要有底座板控制、轨道板精度控制、自密实混凝土灌注几个重点需要解决的技术难点。

2.1 底座板

现有无砟轨道底座模板原设计定型钢模,模板高度恒定,曲线超高地段用两块模板组合,缓和曲线地段在模板上支垫5 cm角钢。此种模板组合型式,存在以下问题:曲线地段模板为两块模板组合,将两块模板连接在一起,加固困难;无砟轨道底座混凝土对标高控制要求比较严格,高程施工误差要求在±5 mm,而底座板模板为两块模板叠加,顶面高程与设计混凝土顶面高程不一致,不利于控制混凝土高程。

另外现行一般无砟轨道底座板混凝土振捣设备为一般使用50振捣棒,坡度控制主要靠标高控制。无砟轨道底座轮廓线标高及变坡点标高为无砟轨道底座控制坡度控制要点,但施工中混凝土标高控制线控制不力,将严重影响底座排水坡坡度控制,且容易造成积水。

2.2 自密实混凝土

CRTSⅢ型板式无砟轨道施工过程中,常出现自密实混凝土充盈度不足、自密实混凝土灌注后与轨道板产生离缝、轨道板浮板、灌注过程中容易造成轨道板精度损失等问题,容易造成后期轨道板开裂等缺陷。

2.3 轨道板

现有Ⅱ型板每块轨道板均经过高精度磨床打磨而成,对应现场绝对位置铺装,生产、储存、运输、铺装过程控制极其苛刻,且存储、运输、现场存放顺序具有唯一性,任何一块轨道板受损均会造成板厂返工,任何一个流程顺序的错误也将造成大面积轨道板重新倒运。既有轨道板初铺一般采用大型跨线龙门吊或大型起重设备,设备移动缓慢、铺装过程精度难以控制(初铺精度±5mm以内),作业效率低下。同时在铺装完成后,模板及扣压装置会对轨道板精度造成影响。

2.4 测量控制

目前CRTSI、CRTSII型板均采用四级轨道控制网,即CPI、CPII、CPIII、GRP基准网,四级控制网绝对精度逐级递减,相对精度逐级提高,确保了轨道平顺性。引进技术采用GRP控制网精调轨道板,道床施工完成后GRP控制点埋入道床,静态调整采用CPIII精调轨道,测量任务繁重,且施工与铺轨、运营三网无法实现统一。

3 CRTSⅢ型板式无砟轨道施工关键技术

CRTSⅢ型板式无砟轨道对结构耐久性、轨道平顺性要求极其严格,因此需要底座板几何尺寸控制、自密实混凝土灌注工艺、轨道板铺装、测量精度控制等方面采取相应技术措施,通过改造原有施工装备,创新施工技术,改进施工工艺,形成质量可控、精度保障、工效合理的成套施工技术。

3.1 可调式底座模板应用

可调式模板采用标准长度模块化设计,便于制作、安装及使用,采用螺栓调节及测量定位系统,满足不同高度底座板混凝土施工无级差调整模板高度,精确定位无砟轨道底座混凝土顶面高程。可调式底座模板有上部结构和下部结构两部分组成,上部结构为组合钢板,模板面板为6 mm钢板,横带竖带采用5 mm钢板,上顶面采用钢板作为法兰盘;下部结构为75*75*8角钢补缺,下部结构与上部结构间利用调节螺栓连接,见图2、图3。

可调节模板采用角钢与底座基础密贴连接,通过上部模板调节螺栓实现底座板无级差高度调整,解决了混凝土漏浆、烂根等质量通病,实现了无砟轨道直线段、圆曲线段、缓和曲线段底座浇筑及相互间的平滑过渡。通过现场应用,效果非常理想。

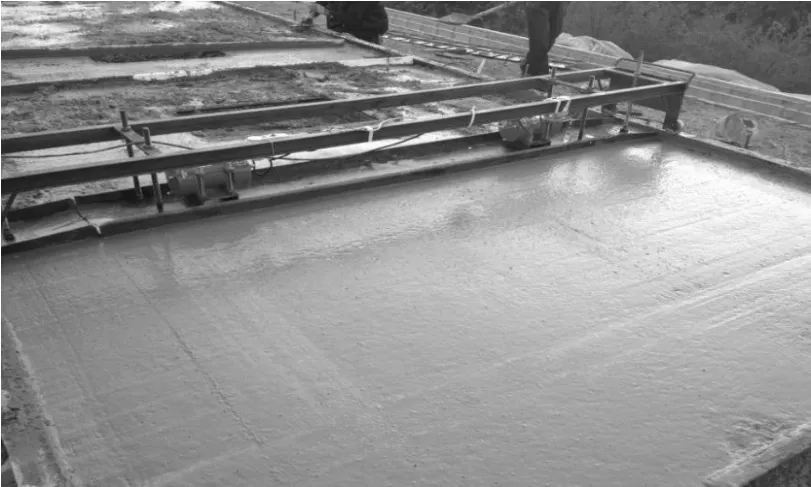

考虑到无砟轨道底座的结构特点及施工控制关键点,特别是曲线地段,无砟轨道底座混凝土收面难度加大,而在高轨侧无砟轨道排水坡与底座混凝土坡度相反,增加了坡度设置难度。湖北城际铁路应用了一种振捣式坡度控制器,在边坡点位置设置振捣器平板铰接点,调节振捣器平板坡度,在底座混凝土振捣过程中,能自主调节底座混凝土表面坡度,无需人工收面,底座板混凝土排水皮即可达到设计坡度,减少了施工工序,现场底座板排水坡合格率达到95 %。

图2 无砟轨道底座混凝土模板

图3 振动式坡度控制器

3.2 自密实混凝土灌注

自密实混凝土作为一种新型填充材料,工作性、稳定性、力学性能满足设计规范要求至关重要,因此施工中要重点探索优化模板安装、灌注设备、灌注施工工艺。

3.2.1 排气模板

图4 轻型工字钢模板

图5 排气孔实物

采用轻型工字钢模板,表面粘贴透气土工膜,并在模板上设置排气孔,利于板腔内模板侧气体的排除,减少自密实混凝土外露面蜂窝麻面现象。排气孔采用6 cm钢板加工成4×8 cm开口,保证上部气孔方钢插入后密贴,同时在气孔内设置浮标,自密实混凝土灌注过程中,浮标上浮说明自密实混凝土到达出气孔,方便观察,灌注完成后拔出气孔方钢,采用6 mm后闸刀插入排气孔开口内,切断气孔与板下自密实混凝土。同时对模板采用顶压相结合的方式,减少对底座板的钻孔破坏,保证模板稳定及轨道板稳定,减少浮板、胀模等现象。见图4、图5。

3.2.2 自密实混凝土恒压灌注

自密实混凝土移动灌注器,有主骨架、料斗、搅拌叶片、恒压斗、料斗骨架、发电机、电动机、变速器、燃料箱、走行轮、导向轮组成,见图6、图7。

图6 普通灌注漏斗

图7 移动恒压灌注漏斗

其特征是提高料斗高度,使其支撑在主骨架顶面以上,在料斗下方增设恒压斗保证自密实混凝土灌注时的压力恒定;由燃料箱提供燃料发电机发电后电动机转换为动力,再有变速箱使搅拌叶片运输转动,保证自密实混凝土在灌注、移动过程中的性能;而后打开料斗阀门,恒压斗装满后开机恒压斗阀门进行自密实混凝土灌注;一块轨道板灌注结束后关闭阀门,牵引导向轮拉杆,使漏斗移至下一块板位进行灌注。其主要优点有:可以在施工现场自由移动,解决复杂地段自密实混凝土灌注困难,方便施工;在自密实混凝土灌注时通过混凝土自重提供恒压,使得轨道板下自密实混凝土填充密实,保证施工质量;减少成本,节约施工时间,加快施工进度,保证了工程质量。

3.3 轨道板铺装技术

图8 轨道板铺装

图9 顶压紧装置

CRTSⅢ型板分为曲线和直线两种板型,根据不同曲线半径,轨道板的打磨规格型号不一,因此在轨道板仅针对某一单元曲线打磨,并不针对某一绝对位置,在预制、存储、运输、现场存放、铺装过程中出错的几率大大减小,便于现场操作。Ⅲ型板初铺摒弃原有大型跨线龙门吊散铺、初安装,大型跨线龙门吊或汽车吊存在机动性差,移动速度缓慢,轨道板铺装定位不精确,严重影响无砟轨道的施工效率。现场采用大型起重机散铺,跨度3 m小门吊配合手摇铰链初铺轨道板,铺设精度大大提高,散铺效益较大型门吊或汽车吊提高85 %,见图8、图9。

轨道板压紧装置曲线板每侧6个压紧,间距按90 cm均布,直线板每侧5个压紧,间距按110 cm均布,并取消端部压紧;其次是增加锚固力矩,缩小模板翼缘宽度,尽量使锚固点向轨道板靠近,提供更大的竖向拉力,保证轨道板不能上浮,最后确定压紧锚固点距离轨道板边缘12.5 cm;再是改变锚固方式,采用膨胀螺栓锚固,施工结束后将螺栓打入孔内灌浆封堵。

3.4 测量控制技术

湖北城际CRTSⅢ型板式无砟轨道铺设引入规则网形和强制对中加密CPII,同时布设小间距CPIII控制网,提高了CPIII控制网的相对精度,采用CPIII高精度调整轨道板,实现了施工、铺轨、运营三网合一,确保线路工程全生命期的精密测量控制体系统一性。具体做法如下:①为提高精度,将全部CPII加密、水准加密引入线上,并采用深挖基础埋设点位,确保了CPIII控制网网形规则,精度保障;②采用简易强制对中基标,大大降低GPS测设CPII光学对中误差,确保区段整体平顺性;③CPIII加密布设,每45 m设置一对CPIII控制点,点位加密,点间相对精度提高,有助于轨道精调设站精度提高。

4 质量控制要点

通过湖北城际CRTSⅢ型板式无砟轨道工程实践的经验与总结,其施工过程中质量控制要点如下:

(1)无砟轨道底座限位凹槽模板拆除时间宜控制在混凝土强度达到底座混凝土设计强度的20 %拆模,即混凝土强度达到6~7 MPa为宜。

(2)无砟轨道底座混凝土施工时,为控制横向排水坡,底座混凝土外轮廓线可适当降低。

(3)路基无砟轨道底座混凝土裂缝产生的主因是底座混凝土温度梯度。施工无砟轨道底座时,应控制无砟轨道底座混凝土施工时间。

(4)轨道板粗铺质量关键点在于轨道板的存放和定位卡控。

(5)自密实混凝土施工管理重点在自密实混凝土厚度和排气孔。

5 结语

随着CRTSⅢ型板式轨道板在湖北城际、京沈、成贵等铁路项目工程实践,通过对轨道结构进一步优化,中间填充层材料性能改进,机械化成套作业装备研制,形成了具备自主知识产权的高速铁路无砟轨道成套技术,推动了我国高速铁路建设技术的进一步发展。

[1]赵国堂.高速铁路无砟轨道结构[M].北京:铁道出版社,2006.10~15

[2]钱立新.世界高速铁路技术[M].北京:铁道出版社,2003.123~138

[3]何华武.无砟轨道技术[M].北京:铁道出版社,2005.82~86

[4]彭卿.CRTSIII型板式无砟轨道自密实高性能混凝土充填层主要质量缺陷及防治措施[J].混凝土,2003,卷(08):23~25

Overview of Construction Technology of CRTSIII Type Slab Ballastless Track

CHANG Hai-lin

(Construction Management Office of Harbin Railway Bureau Harbin Heilongjiang 150006 China)

Based on the construction experience of CRTS III type slab ballastless track, the complete process of ballastless track base plate construction, the fine-tuning technology of slab tracks and self-compacting concrete pouring technology are introduced, which will provide reference for the upcoming large-scale application of CRTSIII type slab ballastless track in China.

CRTSIII type slab ballastless track self-compacting concrete pouring construction technology

A

1673-1816(2014)04-0033-05

2014-10-17

常海林(1975-),男,高级工程师,研究方向铁路工程建设与管理。