EtherCAT 总线分布式多电机控制研究

张 桢,赵 君,刘卫华,宋受俊,刘卫国

(1.中航工业西安航空计算技术研究所 第8 研究室,陕西 西安 710068;2.西北工业大学 自动化学院,陕西 西安 710072)

近年来,数字信号处理控制器(DSC)及FPGA 与伺服电机控制结合越来越紧密,实现伺服电机的高性能,网络化数字控制,已成为工业现场伺服控制技术研究的热点。随着工业现场控制环节多元化需求越来越高,控制环节已从传统的独立伺服机构向多电机协同伺服控制技术转变。目前多电机伺服控制技术已在许多电力传动自动控制系统中得到应用,如配料、传动、装配加工,工业机器人等生产过程[1-2]。

在存在多电机协同工作的伺服系统中,多电机间协同控制效果,直接影响产品质量和生产效率,如何灵活组合、高效管理、实时控制是多电机伺服系统应用技术亟待解决的重要问题[3-4]。

针对以上问题,本文提出一种基于工业实时以太网EtherCAT 总线的分布式多电机控制系统实现方案,可以实现对永磁同步电机、无刷直流电机、感应电机和步进电机等多种电机的协同控制,网络模块化设计,令系统具有较强的扩展能力。

1 系统架构

1.1 EtherCAT 多电机控制系统组成

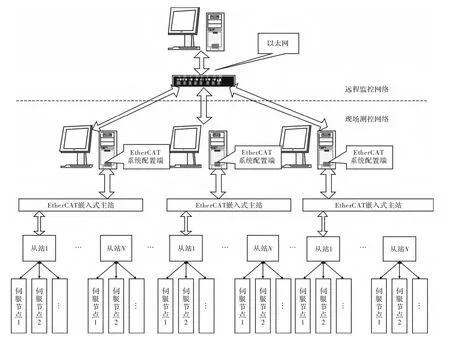

该系统主要由现场测控网络和远程网络监控组成。现场测控网络基于EtherCAT 总线与EtherCAT 从站控制单元响应控制请求,完成现场各节点协同控制与工作状态监控。EtherCAT 从站控制单元包括EtherCAT从站控制器与伺服电机,一方面利用总线专用协议处理器ESC(EtherCAT Slave Controller)实现与EtherCAT总线数据通信,另一方面完成伺服电机的高性能控制。远程网络监控基于互联网使用Web 页面技术,可以实现不同地域多个现场测控网络的远程监控功能,该网络主要用于远程人机交互和非实时指令执行。

图1 是EtherCAT 多电机控制系统网络架构,其中虚线以下部分为现场测控网络系统,虚线以上部分为远程监控网络系统,主要由现场上位机、远程上位机、EtherCAT 嵌入式主站、EtherCAT 总线网络、EtherCAT从站控制器以及现场伺服电机组成。

图1 系统框图

现场上位机控制器包括PC 机工作站和EtherCAT系统管理软件。系统管理软件运行于PC 工作站上,主要用于测试系统配置,能够监视采样数据及波形,实现测试系统故障诊断,完成系统配置的XML 文件输入与输出。

EtherCAT 嵌入式主站基于实时操作系统,用于系统工作状态与任务调度,通过执行状态机控制,完成本地所有从站设备的初始化、任务调度及相关寄存器操作。

为保证系统运行的实时性,可以将控制单元与数字伺服单元间的数据传输分为非周期与周期数据最大限度地利用有效带宽。其中,非周期数据可以为控制器功能设定、参数设置、BIT 信息、现场温湿度等信息,此类数据所要求的实时性相对较弱;周期数据包括参与控制器实时位置、速度、转矩等控制的指令和反馈信息,此类数据需要较高的传输速度与频率,实时性要求高[1-2]。

1.2 EtherCAT 多电机控制系统工作原理

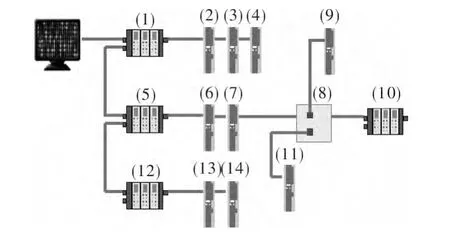

系统采用主从工作方式,EtherCAT 总线支持多种拓扑形式,如星形、树形、菊花链与线形结构,也能支持以上拓扑逻辑组合结构,该特性使系统在实际布线中具有较高的灵活性,增强了系统的可扩展能力。同时,EtherCAT从站数据帧处理机制允许在EtherCAT 网段内任意位置使用分支结构,该机制可以保证不破坏系统的逻辑环路。

图2 为测试系统实际应用中的一种组合方案,图中主站发送的数据帧传输的顺序如图中数字标号(1)~(14)所示,其中从站(1)~(4)、(5)~(8)、(12)~(14)为线形连接结构,从站(1)、(5)和(12)构成了菊花链形连接,而从站(8)的ESC 使用4 个端口构成星形结构[3]。

图2 系统组成结构

多个EtherCAT 从站控制器可分布安装在工业现场的所需位置,通过EtherCAT 网络连接,针对不同伺服电机选择对应的功能模块进行测控。各从站控制器采用模块化机箱结构设计,控制器内包括多种类型的数据采集模块,可完成频率信号、模拟量、数字量等信号采集与处理,同时具备通信网关功能可以基于EtherCAT总线完成针对CAN 总线、RS485 及RS422 等异步总线的数据采集与记录任务。

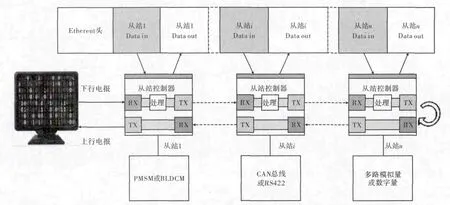

EtherCAT 嵌入式主站主要任务包括系统初始化与控制,基于控制任务发出下行报文,报文数据帧遍历所有从站设备。当数据帧经过从站设备时,从站设备通过解包分析响应寻址到本从站的数据帧,根据报文头中的地址与命令对指定地址报文数据进行读写操作,操作完成后该从站硬件将报文工作计数器(WKC)加1,表示该报文被处理过1 次。系统选用EtherCAT协议处理芯片ET1100 实现报文处理工作,处理延时约为10 ns。当报文到达系统拓扑逻辑的最后一个从站模块后,该从站模块将处理后的数据帧作为上行报文返回主站,主站对该上行报文进行处理,一次完整的报文通信过程结束。EtherCAT 总线通信原理如图3所示[4]。

图3 系统通信原理

系统工作时,配置主机根据控制任务需要,对系统整体进行快速编程与配置,根据定义规则编译出XML配置文件,将配置文件通过千兆以太网配置接口,传输至嵌入式主站控制器。

当嵌入式主站控制器接收到系统配置文件后,解析配置文件,根据配置内容,调用相应的程序,对系统进行配置,初始化嵌入式主站控制器和各个从站控制器,且调度整个系统的数据传输流与伺服控制任务。各个从站控制器接收到主站的初始化命令后,对其自身工作模式进行初始化,并根据控制命令要求,实现数据采集与伺服电机控制。单次任务结束后,嵌入式主站控制器接收各个从站控制的反馈参数与状态,并根据系统需要,将反存储数据存储至高速记录模块或在上位机显示。

2 系统硬件设计

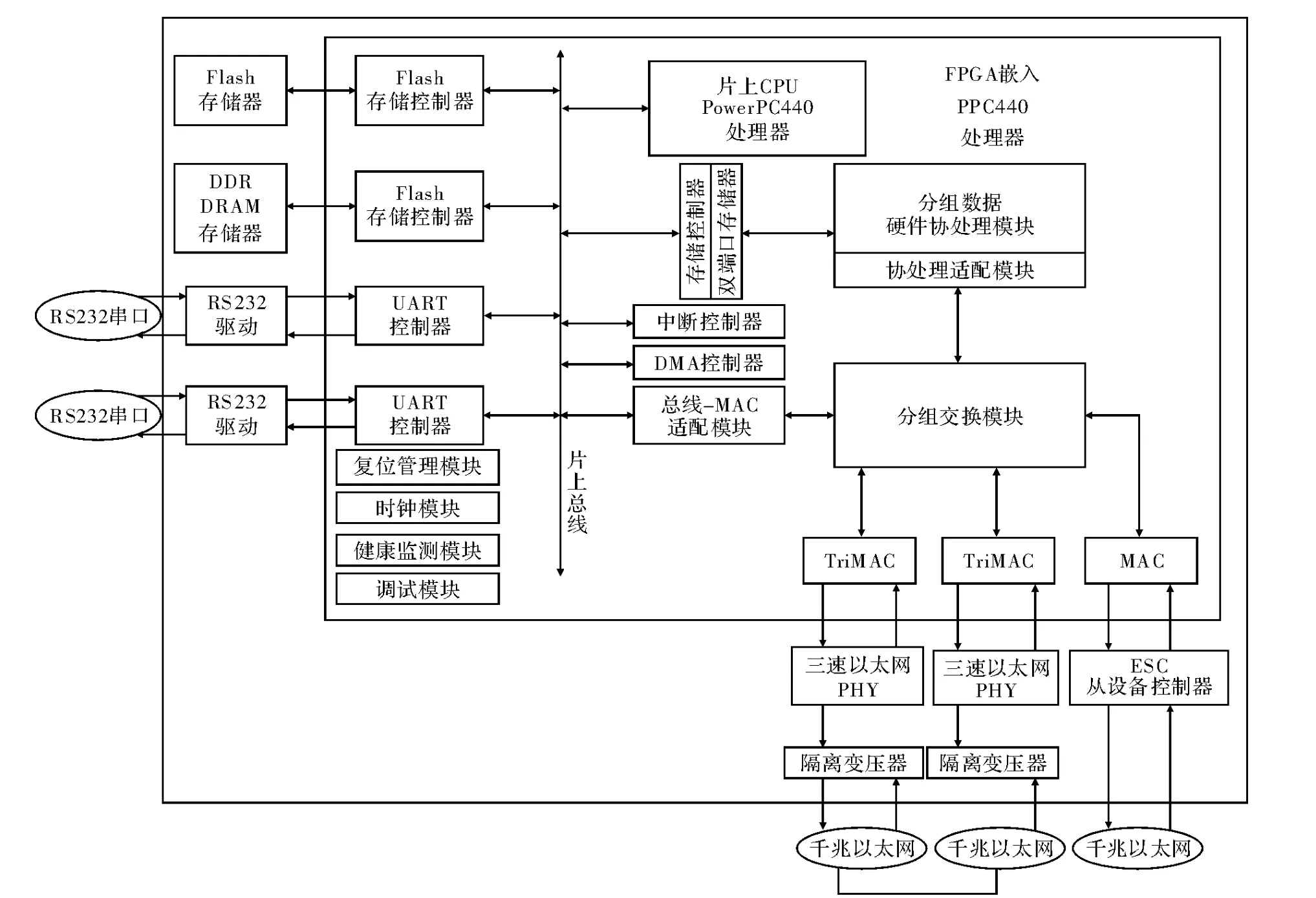

2.1 EtherCAT 嵌入式主站

EtherCAT 嵌入式主站实现各从站控制器的统一调度、时间同步、各从站内采集模块的同步采集控制、采集数据接收、数据打包、网络输出及高速数据存储等功能。嵌入式主站控制器采用FPGA+CPU 方式实现,实现原理如图4 所示。

其中,CPU 主要为操作系统的运行,TCP/IP 协议栈的加载,应用程序的调试、运行提供必要的支持。FPGA 逻辑部分,主要提供分组交换功能与分组数据硬件协处理功能,支持通信接口交换功能,并根据系统功能需求,对数据进行协处理,进行相关通信协议、数据存储格式的硬件协处理。

图4 嵌入式总线控制器硬件设计框图

2.2 EtherCAT 从站控制伺服节点

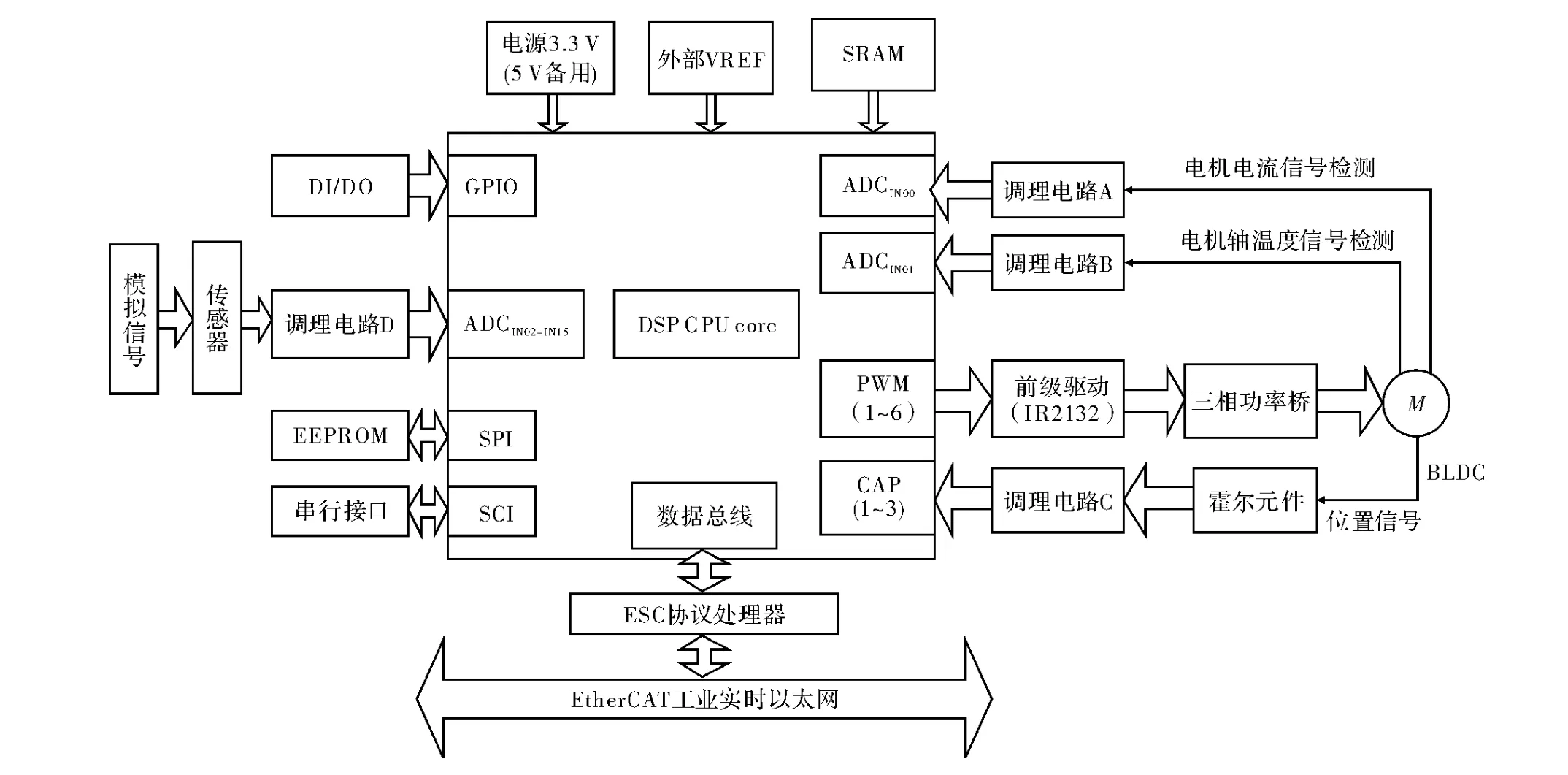

EtherCAT 从站控制器伺服节点选用TMS320F2812为核心处理器,采用该处理器设计现场伺服控制节点,只需较少的外围元件就可实现大多数伺服电机控制与检测任务。针对电机控制领域,该处理器内部集成了丰富的电机控制外围电路和高速DSP 内核,最高工作频率可达150 MI/s,可产生12 路PWM 脉冲,适合驱动各类型电动机,内部的A/D 转换单元可以方便地实现电流闭环控制。现场伺服节点设计如图5所示。

图5 现场伺服节点

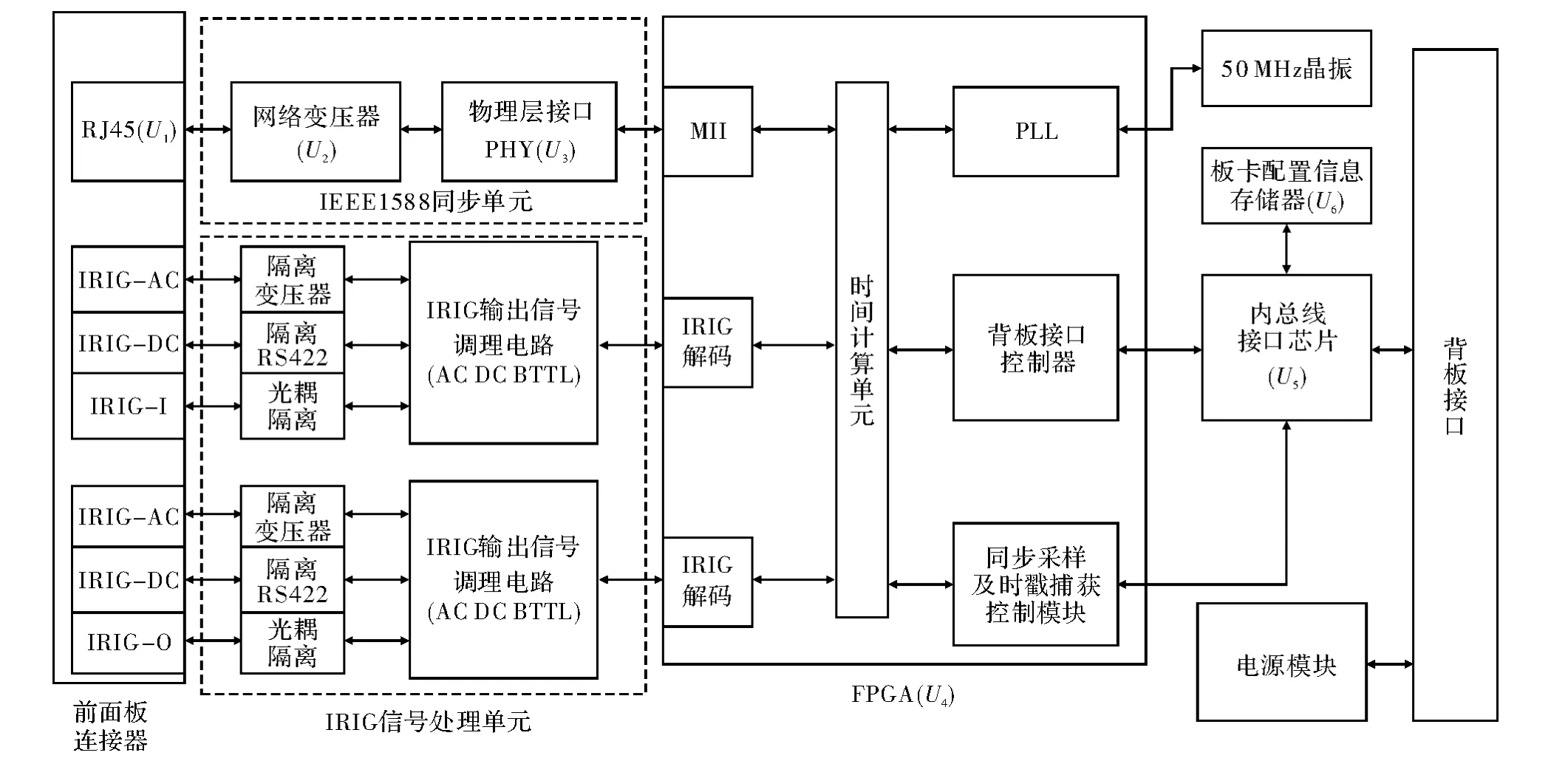

2.3 EtherCAT 授时单元

在分布式多电机控制系统中,同步采样技术是其中的关键技术之一。系统同步精度直接决定多电机系统控制性能及应用范围。本系统利用基准时钟与EtherCAT 总线,在软硬件配合的方式下,可在多电机从站控制单元间实现μs 级的同步精度。

图6 授时模块原理

系统通过授时模块接收外部GPS 时钟或外部时钟源发送的IRIG-B 时间码作为基准时钟源,利用IEEE1588 交换机为各现场测控网络中得从站模块提供基准时钟信号,从站基于IEEE1588 硬件接口与ESC的分布时钟实现各现场测控网络系统间时钟同步,提高了现场网络内部与现场网间控制任务执行的时间确定性,保证了高精度同步控制率的实现。EtherCAT 授时单元实现原理如图6 所示。

实际应用中,授时模块利用IEEE1588 协议与DP83640,采用1 Hz 频率与GPS 主时钟进行同步,可达到μs 级同步精度。系统从站利用ESC 分布式时钟对网段内的各从站单元进行时钟同步,进而实现基于EtherCAT 总线的系统间时钟同步功能。

3 系统软件设计

系统软件设计分为EtherCAT 主站软件设计、现场伺服节点软件设计、以及系统配置管理软件设计。

3.1 EtherCAT 主站软件设计

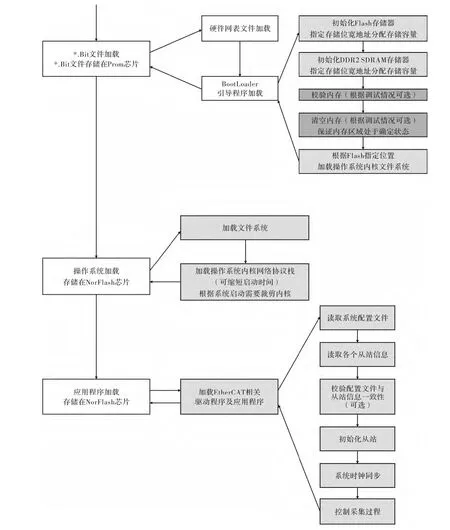

嵌入式主站加电后至系统稳定运行需要经过:硬件网表文件的加载;操作系统的加载;从站初始化;系统同步过程;嵌入式总线控制器控制从站工作过程;具体工作流程如如图7 所示,实现步骤包括:

步骤1 比特流文件(*.bit)的加载:比特流文件对FPGA 进行初始化,加载硬件网表文件;比特流文件中的引导程序BootLoader 运行,初始化CPU 相关的寄存器,加载必要的驱动程序,为加载操作系统做准备;在BootLoader 加载运行过程中,进行如下工作:初始化Flash 端口位宽,存储区的大小,存储区地址分配等信息;指定CPU 的时钟频率;屏蔽CPU 中断;关闭高速缓存Cache;初始化DDR2 SDRAM 内存端口位宽,存储区大小,存储区地址分配,校验内存,内存清空;根据跳转地址,加载操作系统。

步骤2 Flash 中操作系统的加载:根据跳转地址,将操作系统内核复制到内存中;加载操作系统文件系统与操作系统内核。

步骤3 操作系统启动后,通过主站驱动启动主站运行,主要包括:初始化网络接口设备;进入初始化状态,配置ESC 的相关寄存器,执行时间同步;进入预运行状态,执行SM 配置,FMMU 配置;进入安全运行状态;进入运行状态,执行周期性与非周期性任务。

同时,为满足实际的需求,将嵌入式主站的启动分为两种模式:第一种模式是配置模式,当系统第一次启动或在后续启动中需修改配置信息时,由PC 机通过千兆网口向嵌入式主站发送XML 配置信息,将主站的工作模式设置成配置模式。在配置模式下,主站需要完成一些必要的配置并将从站的配置信息写入各从站的EEPROM;第二种模式是工作模式,系统默认处于工作模式。在工作模式下各从站通过加载预先保存在EEPROM 中的配置信息自动进行初始化。

图7 主站工作过程

3.2 现场伺服节点软件设计

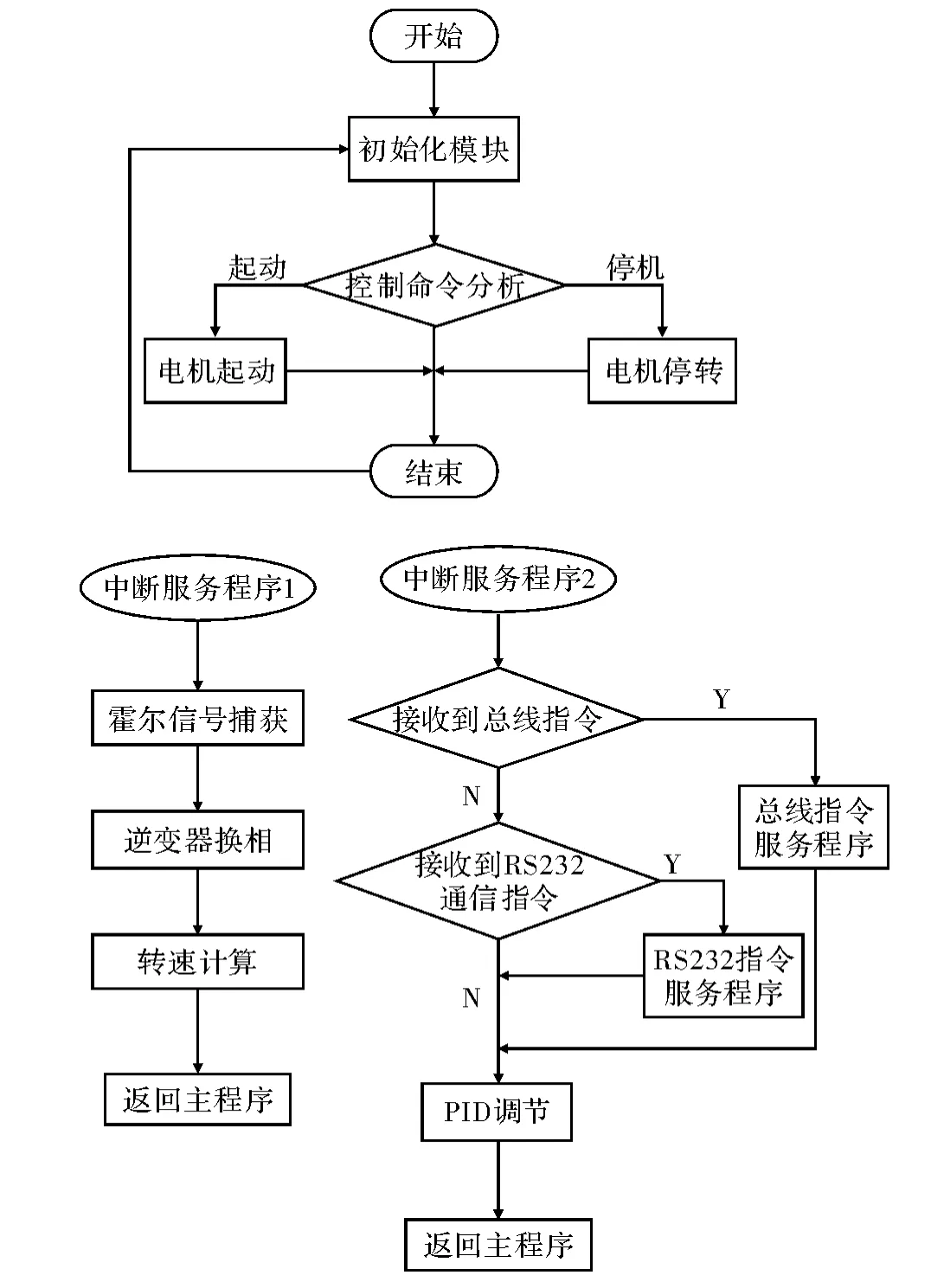

伺服节点通过EtherCAT 总线传输与接收数据,根据总线命令完成电机控制任务。针对无刷直流电机伺服节点软件设计进行阐述,主要包括:上电初始化功能、闭环控制功能、状态监控及数据通信功能。系统选择传统的PID 调节控制方法实现转速控制,霍尔信号捕获和参数调节采用中断控制方式,电机控制模块采用模块化顺序结构实现。软件流程图如图8 所示。

3.3 系统配置管理软件设计

系统利用IPC 及NIC 网卡构成硬件基础,系统配置管理软件主要完成初始化、拓扑结构辨识、参数设置、数据显示与存储等功能。

图8 伺服节点软件流程

EtherCAT 系统管理软件与嵌入式主站间基于TCP/IP 协议实现控制命令交互,利用FTP 协议将XML 格式任务配置文件下载至嵌入式主站。嵌入式主站通过以太网接收到EtherCAT 系统管理软件发送的数据及命令后,根据协议对数据与命令进行解析,并响应指令要求对系统内的从站节点进行初始化与配置。

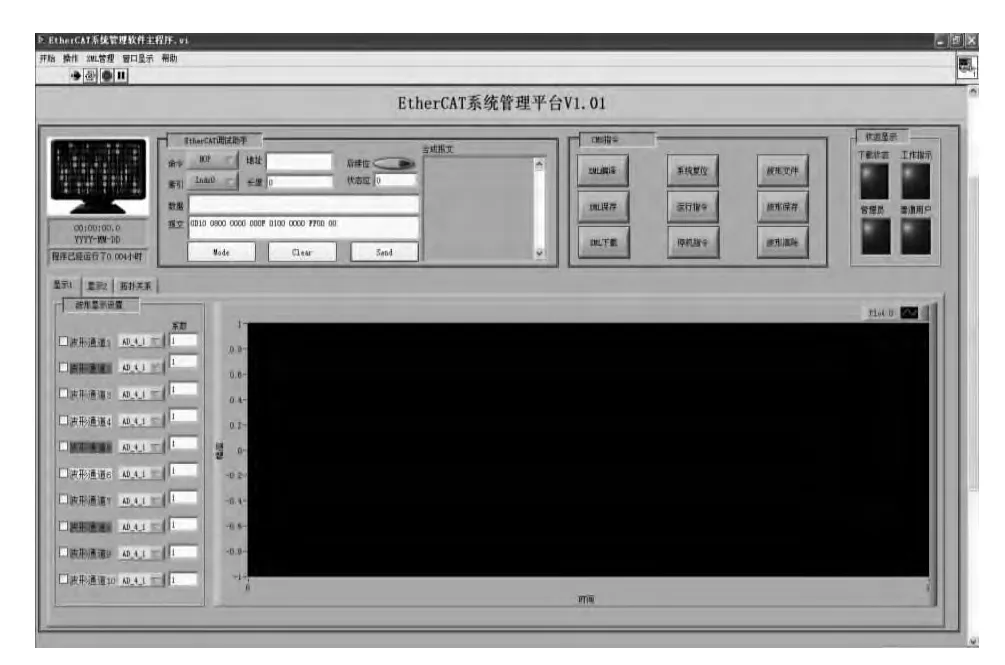

EtherCAT 系统管理软件主界面如图9 所示,主界面内容包括:波形显示与记录单元、EtherCAT 调试助手单元、状态显示单元等,系统拓扑辨识、参数设置等功能通过主界面的操作菜单实现[9-12]。

图9 EtherCAT 系统管理软件主界面

4 系统试验结果

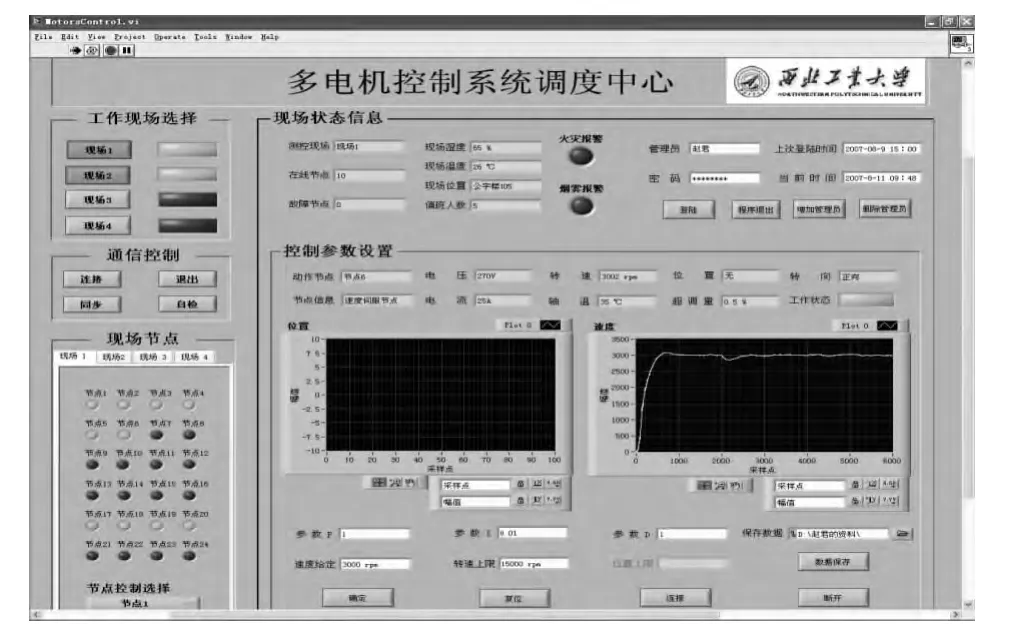

以现场1 中节点6 为例,对EtherCAT 多电机控制系统进行试验测试。当针对现场节点6 进行调参测试时,利用配置管理软件接口实现人机交互,输入初始PID 参数以及预设转速,然后点击确定。配置管理软件将设定参数封装成控制命令,并通过以太网将该控制命令传输至EtherCAT 主站,主站将控制命令封装成EtherCAT 标准报文通过EtherCAT 总线传输至目标节点完成调参操作,同时配置管理软件将主站发送的各节点状态如电流、转速、位置等信息进行解析显示,调参测试如图9 所示。在调参测试试验中,伺服节点被控对象为一台无刷直流电机(270 V/1 kW),调试结果如图10 所示。在不同现场多进行电机控制与调参测试时,系统工作稳定,无数据冲突等异常现象。

图10 现场节点测控界面

构造两个数据采集系统,系统间使用GPS 授时,系统间两个授时模块单元距离300 m,每个系统配置两块14 bit 数据采集从站,从站间距离为75 m,并以相同的采样率2 MHz,相同的采样开始时间进行正弦信号的采集,运行主站程序,获取来自两个从站的采集数据,在统一的时间轴上绘制出两个从站采集得到的正弦波形如图8 所示,通过两个正弦波形之间的相位偏差,局部波形偏差来评价EtherCAT 系统的同步采样精度。图11(a)与图11(b)分别为两个从站的采集数据,图11(c)为两个从站同一时刻采集数据的差值。

图11 EtherCAT 总线多电机控制系统同步采集验证

试验中共采集736 830 个点,a 与b 中的数据采集点最小偏差-0.002 V,最大偏差0.002 7 V,考虑存在采样噪声干扰,则系统时钟可以达到最大700 ns 的同步精度。

5 结束语

基于EtherCAT 实时以太网构建的分布式多电机测控系统接口丰富、同步精度高、传输速率快、可扩展性强,该系统充分利用了现场总线的技术优势,为多电机控制技术应用提供了高效灵活的解决方案,可以满足大多数多电机控制应用中实时性要求,同时可以将该技术扩展到数控设备和工业机器人等高精度伺服控制领域中。

[1] BECKHOFF G.EtherCAT the ethernet fieldbus[M].FR USA:EtherCAT Technology Group,2006.

[2] 赵君,刘卫国,谭博.基于CAN 总线的分布式多电机控制研究[J]测控技术,2008,27(8):70-73.

[3] BECKHOFF G.EtherCAT-the ethernet fieldbus[M].FR USA:EtherCAT Technology Group,2006.

[4] EtherCAT IEC/PAS 62407:real-time ethernet control automation technology[S].FR USA:EtherCAT Technology Group,2006.

[5] EtherCAT.Communication specification[M].FR USA:EtherCAT Technology Group,2006.

[6] 于海斌,曾鹏,尚志军,等.分布式无线传感器网络管理机制研究[J].仪器仪表学报,2005,26(11):1203-1210.

[7] CHENW J,JIANG D ZH.Somemethods on synchronousdata sampling in electric power system[J].Relay,2003,31(11):25-29.

[8] NASA.System standard for the AGATE airplane avionicsdata bus V1.0[M].USA:NASA,2001.

[9] 刘勇,刘宗野,佟为明.Devicenet 电机数据对象协议分析[J].仪器仪表学报,2006,27(6):2441-2442.

[10]冷祥彪,刘屿,彭亦文,等.基于DSP 的CAN 总线通用的监控系统[J].测控技术,2006,25(7):44-46.

[11]赵君,蒋东方,杨庆祥.基于CAN 总线的分布式测控系统[J].计算机测量与控制,2006,14(9):1146-1148.

[12]宋强,王再宙,王志福,等.基于虚拟仪器的电动汽车牵引电机性能测试系统[J].仪器仪表学报,2007,28(11):2019-2023.