尿素造粒塔内热环境仿真研究

吴国忠,白浩然,杨显志,齐晗兵,李 栋

尿素造粒塔内热环境仿真研究

吴国忠1,白浩然1,杨显志2,齐晗兵1,李 栋1

(1. 东北石油大学 土木建筑工程学院, 黑龙江 大庆 163318; 2. 辽河油田公司钻采工艺研究院,辽宁 盘锦 124000)

以尿素造粒过程的原理为基础,采用Fluent软件对尿素造粒塔内热环境进行数值模拟。连续相采用欧拉方法,分散相采用拉格朗日法,连续相与分散相进行耦合计算。在物性参数的设置中,尿素采用修改比热容的方法,空气的自然对流采用波西涅斯克(Boussinesq)假设。分析得到造粒塔内空气温度速度分布。得出空气在造粒塔内的速度和温度在造粒塔内的变化情况。

尿素;造粒塔;FLUENT;热环境;空气

对于直接应用于农业肥料的尿素几乎都是来自于造粒塔的造粒设备。中国的造粒塔大都是自然通风造粒塔,并且尿素造粒塔是生产尿素的重要设备之一。造粒塔塔高,半径大,塔内空气速度流动较慢,对空气的污染小。造粒塔是尿素生产流程中最后一个主要生产装置。造粒原理是将高温熔融的尿素用泵送至喷头,从高处喷头喷出并均匀洒落,在空中与从塔底进入的逆流冷空气进行热量交换,热空气由塔顶内风道排出,熔融尿素温度急剧降低,结晶成颗粒状,在塔底收集尿素颗粒。在此过程中,造粒塔内热环境是保障尿素产品质量的关键因素之一,而通风技术是实现塔内热环境的核心。近年来,随着大庆石化公司化肥厂扩能工作的有序开展,尿素产量提升到一个新的台阶。但是,随着扩能工作的深入,尿素造粒塔处于超负荷运行状态,而原有通风方式不能满足新的工作负荷需求,造成产尿素颗粒强度低、易形成粉尘或板结,从而严重影响尿素的产品质量。

随着计算流体动力学(CFD) 的迅速发展和广泛应用。结合尿素造粒塔热环境理论研究,利用CFD(Computational Fluid Dynamics,计算流体动力学)仿真模拟造粒塔内热环境。对于自然通风冷却对流的计算大多采用宏观的经验公式对传递参数进行估算,而忽略了微尺度条件的传递特性。且经验公式多针对特定的物系和特定的操作范围,普适性较差。以此获得的工艺参数与实际往往存在较大偏差,由此增加物能消耗,加重环境负担。

本文讨论和分析造粒塔内的空气流动,为尿素造粒塔通风改造提供参考。

1987年,李珊[1]用数学模型理论分析了造粒塔内热交换及颗粒运动规律。得出塔的喷淋高度和粒径的平方成正比。2005年,柴美厚[2]等人对在自然对流下液相的凝固过程进行了数值模拟的分析,认为液相部分的自然对流在凝固过程中改变了相界面形状和推进速度。1993年,Constantine M. Megaridis[3]对在高温对流条件下液滴的蒸发进行了实验及数值研究,建立了相关的数值模型,获得了液滴内部的流场信息及温度分布。2010年,C. Anandharamakrishnan[4]等利用修改比热容方法近似模拟颗粒下降过程中的相变,对喷雾冷冻干燥过程进行了数值模拟。1999年,贺华[5]等分析了大颗粒下落的运动过程。得出大颗粒尿素其本身热值就比小颗粒的高,而下降的时间却比小颗粒的少的结论。

1 数值模拟

1.1 模型及参数

造粒塔是钢筋混凝土框支剪力墙结构,结构示意如图1所示。造粒塔的高度为68 m,筒体的直径为20 m。由于塔顶热压作用,空气由造粒塔下部的进风口进入,经过尿素颗粒加热升温后从上部出风口排出。造粒塔总共有22个进风口,由18个大尺寸进风口和4个小尺寸进风口组成,其中有毗邻电梯通道的2个小进风口关闭,在造粒塔的西面一个大门,造粒塔在工作时,大门是紧闭的。其中22个进风口的位置不是关于造粒塔的轴线对称的。造粒塔顶部有7个出风口,由4个近似梯形的和3个近似扇形的出风口组成,并且出风口外侧有遮风罩(风围子)保护;造粒塔顶部设置喷淋室,侧壁附属电梯间。Gambit模型图尺寸与实际造粒塔的尺寸相同。

图1 尿素造粒塔原始模型图

Gambit模型图尺寸与实际造粒塔的尺寸相同。如图1(a)中所示,模型中包含22个近似梯形的进风口,一个筒体和带有这风罩的出风口。模型的网格采用结构化与非结构化相结合的方法。确定网格后并设置边界条件,导入Fluent中添加物性参数。将造粒喷头简化成Cone模型,造粒塔的塔壁设置为wall,进风口和出风口均设为压力入口和出口,根据现场的测试数据设置进风口温度为283 K(10 ℃)。熔融尿素的质量流量为26.66 kg/s,温度为413 K(140 ℃)。尿素从转速为23.77 rad/s的喷头射出。

1.2 计算过程

模拟采用DPM模型计算。离散方式采用控制容积有限差分法,连续相方程采用SIMPLE算法迭代求解,分散相用稳态耦合计算。采用修改比热容的方法近似尿素颗粒潜热,造粒塔内的空气自然对流按波西涅斯克(Boussinesq)近似处理。

1.3 数值模拟与结果分析

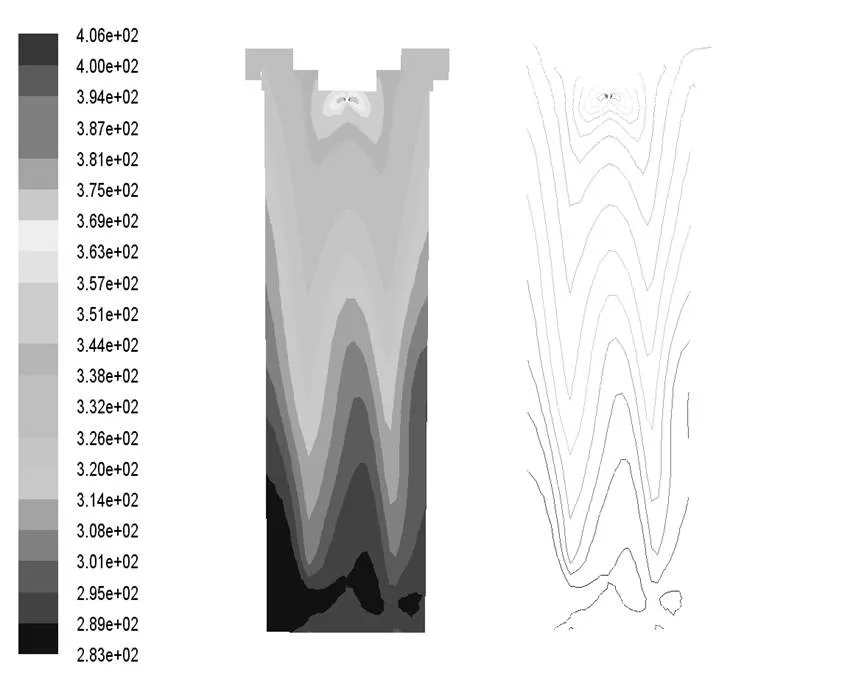

根据图2显示造粒塔Y轴截面上温度等值线呈规则的W形,出现两处低谷和一处高峰。其主要原因是从喷头喷出的尿素主要集中在距塔中心轴线大概3~6 m的区域(见图4)。空气与尿素接触,温度上升较快。造粒塔塔壁周围和中心空气与尿素接触过少,热交换不明显,温度变化不大。所以塔中心和塔壁周围空气的温度低,3~6 m区域的温度要比周围温度要高。喷头下方空气温度达到最大值405 K(132 ℃)。在造粒塔底部由于入风口位置不是规则的轴对称,空气温度的等温线在下部不是呈现出简单的W形。

图2 垂直于Y轴的截面空气温度云图

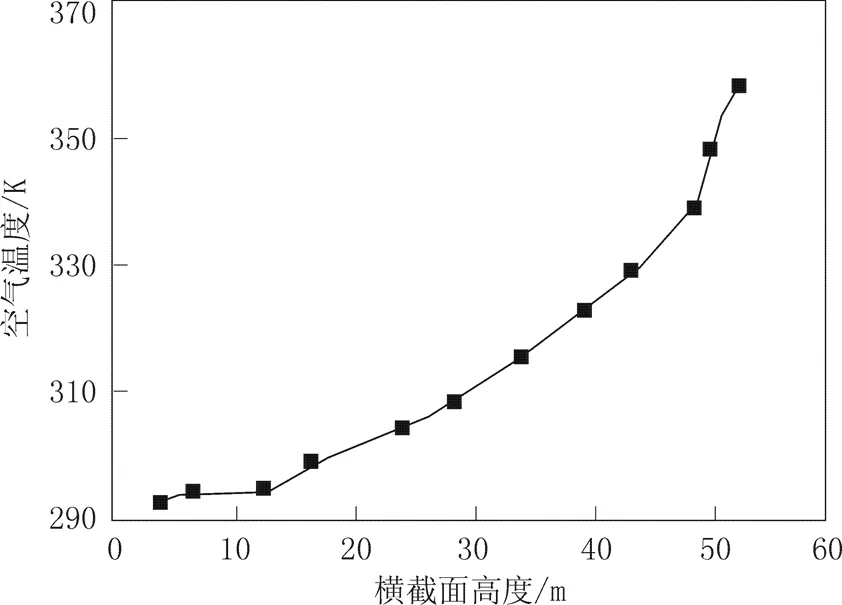

图3 不同高度横截面的平均空气温度

从图3中可看出:随着造粒塔的高度升高,空气的平均温度随之升高。曲线斜率随横截面高度升高而增大,说明空气温度的变化速率随高度升高而增大。喷头下方的温度变化速率达到最大值。说明尿素进行热交换的主要发生在造粒塔上方。出口气温达到357 K(84 ℃)。

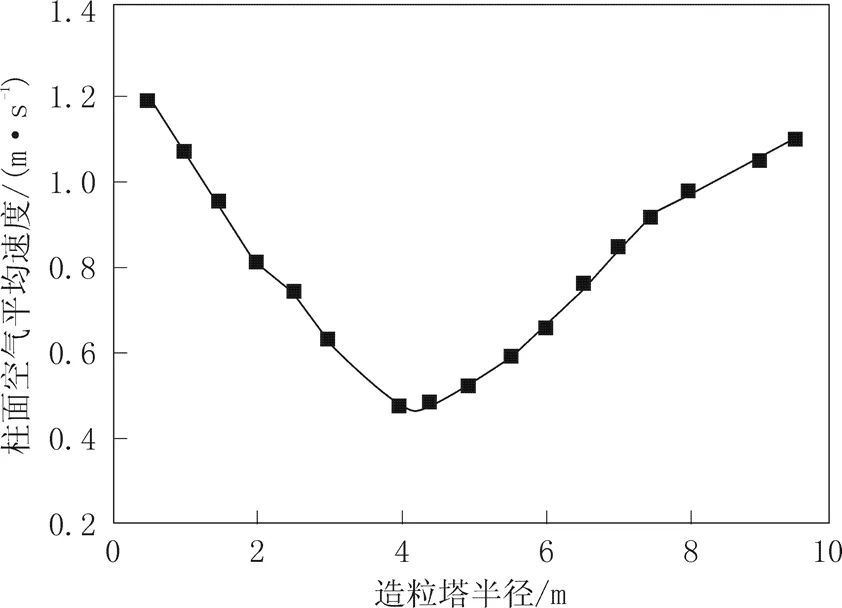

从上图4可看出,最大平均速度在接近造粒塔轴线的柱面上,可以达到1.2 m/s左右。造粒塔轴线半径3~6 m的柱面空气平均速度明显低于造粒塔轴线。其原因是空气在上升阶段受到下落尿素颗粒的碰撞,增加了空气上升的阻力。在上升的阶段空气与尿素进行热交换。所以在下落尿素的路径的上升空气速度较小,而在图2中,在同等高度的等截面上,尿素经过的路径的空气温度明显高于塔壁周围和造粒塔轴线温度。在尿素喷口处的风速达到最大。由于喷口处温度高,热交换剧烈,所以空气温度迅速上升。

图4 不同半径的柱面空气平均速度

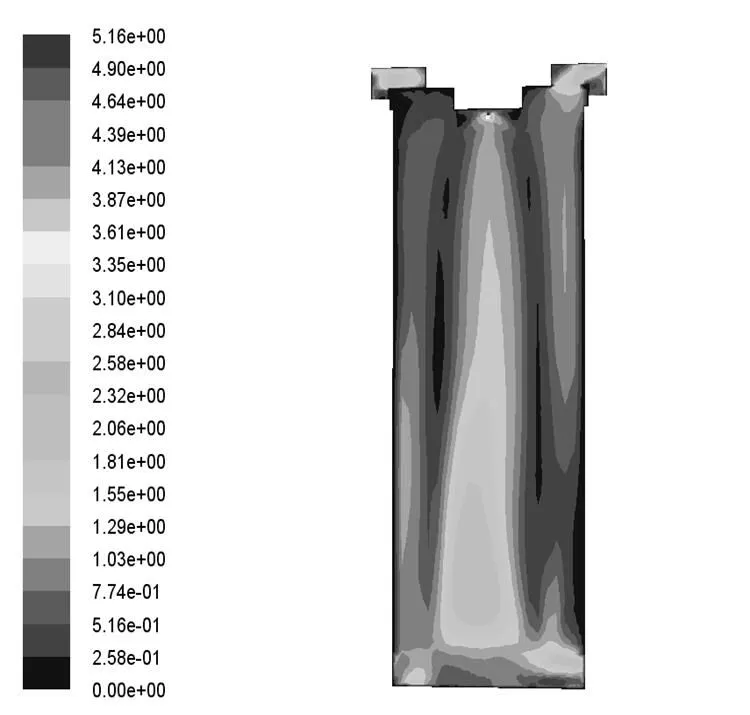

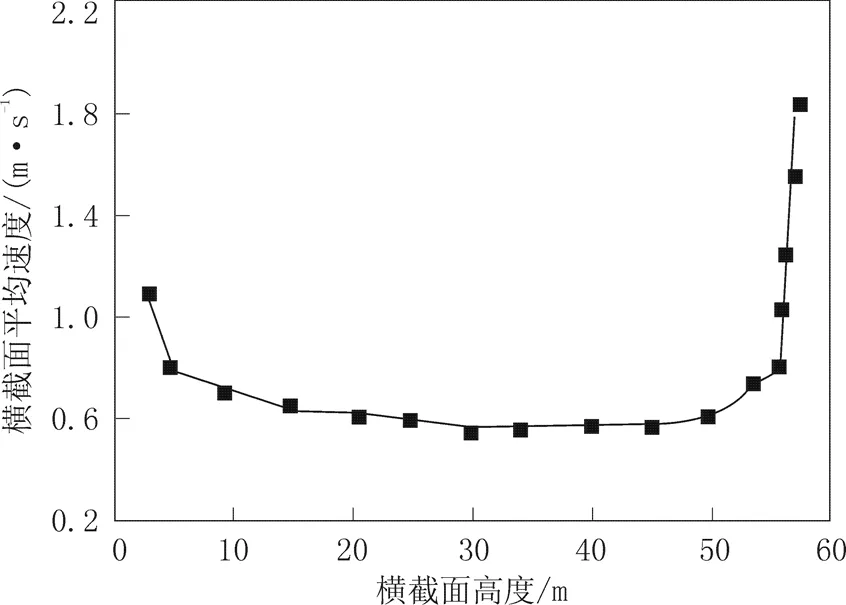

由图5和图6看出,进口风速最大,塔内空气的速度较小,平均速度大约在0.6 m/s。空气在进入造粒塔后,由于造粒塔的横截面积大于进出风口面积,所以空气在10~55 m高度造粒塔的横截面中的速度小于靠近进出风口的速度。从图6中不难看出,

图5 Y轴截面空气的速度场云图

图6 不同高度的横截面空气平均速度

10~50 m高度的横截面风速一直保持在0.6~0.7 m/s之间。空气进入造粒塔后,速度先降低趋于稳定后,当上升高度接近尿素喷口的时候,空气速度迅速上升。

由图7看出,冷空气从塔底入风口进入,在入风口两侧和下部有小规模的涡流产生。在关闭的进风口和大门处有较大的涡流产生,空气碰到塔壁后沿着塔壁迅速上升。大部分空气受到热压影响进入通风口,进风口处空气速度指向塔内斜向上。

图7 造粒塔底部空气速度矢量图

2 结论

通过对造粒塔内空气和尿素的气固两相流的FLUENT仿真模拟,分析得出造粒塔内的热环境,空气温度和速度的分布。得出结论如下:

(1)合理布局Gambit中的网格数。网格数的多少,直接影响到Fluent的计算速度和误差大小。

(2)造粒塔内空气温度的变化,随着造粒塔的高度越高,空气温度上升的速度越快,当空气接近造粒喷头时,空气温度变化的速率达到最大。

(3)在造粒塔竖直方向的截面上,空气温度场的等温线呈现规律的W形分布。在尿素降落的路径上,空气温度明显升高。

(4)根据造空气的速度场可看出,空气在造粒塔进风口和出风口的速度较大,塔内的速度在0.6m/s左右。尿素颗粒的下落范围在距造粒塔轴线3-6m。在不引起大范围的粉尘的情况,可以适当扩大尿素的喷洒面积。

[1]李珊.造粒塔内热交换及颗粒运动规律的实用分析[J]. 西安交通大学学报,1987, 21(4): 55-63.

[2]柴美厚.自然对流作用下的凝固过程数值模拟[J]. 重庆大学学报, 2005, 28(6): 38-40.

[3]Constantine, M. Megaridis. Comparison between experimental measurements and numerical predictions of internal temperature distributions of a droplet vaporizing under high-temperature convective conditions[J]. Combustion and Flame. 1993, 93(3):287-302.

[4]C Anandharamakrishnan; J Gimbun;AGF, Stapley;CD, Rielly. Application of computational fluid dynamic (CFD) simulations to spray-freezing operations[J]. Drying Technology, 2010, 28(1): 94-102.

[5]贺华,丁文捷,周晓埜.喷淋造粒生产大颗粒尿素工艺[J].化工生产与技术,2000,7(5):13-15.

Simulation Research on Internal Environment of Urea Prilling Tower

1,1,2,1,1

(1.School of Civil Engineering and Architecture, Northeast Petroleum University, HeilongjiangDaqing 163318, China;2. Drilling Technology Research Institute of Liaohe Oilfield Company, Liaoning Panjin 124000, China)

On the basis of urea prilling principle, Fluent software was used to numerically simulate the internal environment in urea prilling tower. Euler's method was used to simulate continuous phase, Lagrange method was used to simulate the dispersed phase, and then coupling calculation of continuous phase and dispersed phase was carried out. In setting of physical parameters,modifying specific heat capacity method used for urea,Boussinesq method was used for natural convection of air. Temperature distribution and velocity distribution of air in the prilling tower were obtained as well as change of temperature and velocity of air in the prilling tower.

Urea; Prilling tower ; Fluent; Internal environment; Air

TQ 441.41

A

1671-0460(2014)06-0975-03

2013-12-05

吴国忠(1961-),男,黑龙江牡丹江人,教授,博士,2007年毕业于东北石油大学油气储运专业,研究方向:供热与热能利用技术。E-mail:dqwgz@126.com。