入窑生料和熟料质量

入窑生料和熟料质量

新窑投产时,人们往往关注窑的产量、热耗和系统电耗或其他有关操作事项,而不大重视熟料质量。本文介绍国外一条4000t/d预分解窑生产线,通过研究微细结构解决熟料质量问题的过程。

生产线投产后,出现粉状熟料多、熟料质量差等情况,为此开展了熟料性能的研究。主要是:通过显微镜对不同生产时间生产的熟料中的C3S、C2S的晶格尺寸进行检测,结合生产情况进行判断;对入窑生料的SiO2、CaCO3的不同颗粒尺寸按入窑要求进行混合,然后按控制值2%的fCaO进行煅烧,以测试生料易烧性。

1 熟料中C3S、C2S晶格尺寸检测

显微检测的C3S、C2S晶体尺寸见表1。表1显示:在生产过程中,C3S晶体尺寸总体呈不均匀下降;样品AL417、AL418表明,投产初期,窑内烧成带呈还原气氛,火焰瘦长,C3S晶格尺寸平均大于70μm,C2S平均35μm,均偏大;样品AL786、AL857、AL951、AL1203表明,硅酸率SN从2.4提高至2.8以上,硅酸率提高,入窑生料中大颗粒尺寸的二氧化硅增加,熟料的煅烧温度相应增加,C3S的晶格尺寸为47~60μm,较前阶段有所下降,但仍然偏大。其晶格下降的原因是,燃烧器火焰向下,窑料所承受的辐射热增加,煅烧温度有所提高,从烧成带至出窑口的熟料冷却速率下降,熟料中的fCaO数量下降,粉状熟料量下降,热烟气向窑尾后逸,热耗相应增加。

2 入窑生料易烧性

对现有入窑生料进行易烧性测试,即生料、煤灰按设定的比例混合并加入少量工业酒精,制成小球,在实验炉内煅烧,测试其易烧性。

生料升温时间模拟窑料在窑内停留时间,最多为20min,测试的fCaO控制值为2%,测试温度分别为1350℃、1400℃、1450℃。试验样品中酸性不溶物45μm的筛余值及控制值2%的fCaO煅烧温度见表2。

2.1 生料易烧性概况

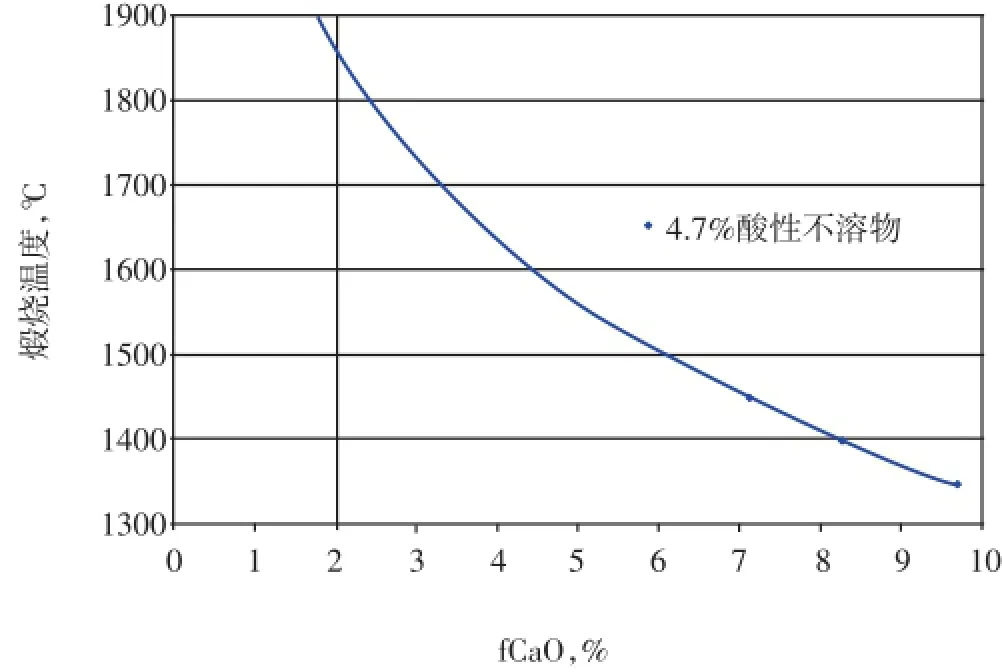

生料易烧性试验的结果大致是:窑料煅烧温度与fCaO含量相反,按试验结果推断曲线见图1。图1表示,煅烧温度越高,fCaO值越低。试验曲线基本代表易烧性状况。

2.2 不同细度的生料易烧性试验

(1)不同细度SiO2颗粒对生料易烧性的影响

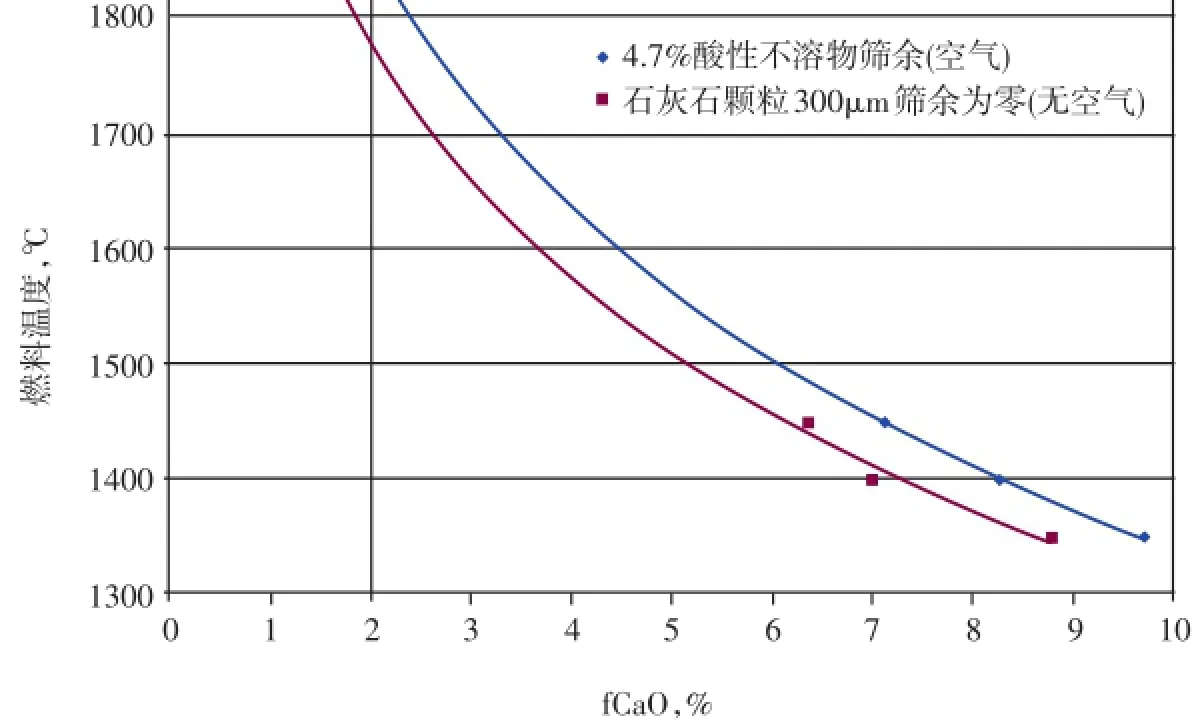

几组不同细度的SiO2生料颗粒的易烧性试验结果见图2。

试验结果表明:入窑生料在煅烧控制值2%的fCaO时,酸性不溶物颗粒中>45μm的颗粒越多,煅烧温度越高。当酸性不溶物>45μm筛余为4.7%时,较筛余0.13%的煅烧温度高约300℃。

(2)不同细度石灰石对生料易烧性的影响

细颗粒石灰石对生料易烧性的影响试验见图3。

试验表明,在石灰石颗粒> 300μm为零时,对控制值2%的fCaO的煅烧温度有些许影响,但影响不大。

3 推荐意见

从上述7组熟料的生产数据来看,熟料中的C3S微细颗粒均偏大,初期为70μm以上,这必然影响熟料、水泥和混凝土的强度和其他有关性能。在生产过程中,通过调整硅酸率率值和燃烧器位置,C3S微细颗粒降至47~60μm,但仍偏大,质量难于改善,还增加了热耗。

表1 显微镜检测熟料情况

表2 酸性不溶物筛余及控制值2%的fCaO煅烧温度

从一些研究文献来看,C3S晶格大易生成粉状熟料,强度低。C3S晶格尺寸取决于如下因素,首先是窑料加热速率,即熟料在煅烧温度从1000℃升至>1400℃的煅烧过程中,升温时间越短,火焰长度越短,C3S晶格越小;反之,升温时间越长,则C3S晶格越大。其次是入窑生料中存在粗颗粒SiO2,易生成大尺寸的C2S束,由此生成的C3S晶格也大。

图1 入窑生料的易烧性

图2 不同细度的入窑生料的易烧性试验

图3 细石灰石颗粒生料煅烧

从生料的易烧性性能来看,也就是决定易烧性的关键因素是砂岩(SiO2)颗粒>45μm的筛余量,而不是石灰石(CaCO3)的颗粒大小,生产中SiO2颗粒>45μm的筛余为4.7%,若降至1.44%,则控制值2%的fCaO煅烧温度下降约200℃以上。

从实践来看,适当地降低生料细度,酸性不溶物(SiO2等)的45μm筛余小于2%时,煅烧温度下降,相应调整燃烧器的喷煤量和火焰形状,有利于生产小晶格的C3S熟料,降低粉状熟料数量和提高强度。

陈友德编译自No.12/2013

International Cement Review

为改善脱硝效果,开发的TSC型为两级燃烧,所产生的NOx排放较DeNOxKSV型低约20%~25%。

3SNCR结合系统的发展

从上世纪70年代以来,公司在锅炉、汽轮机、燃气发动机和焚烧炉上大量使用选择性催化还原系统(SCR),从90年代起在焚烧炉上取得选择性无催化还原系统(SNCR)的经验。上述经验已移植到水泥预分解窑上。

为进一步优化SNCR技术,又开发了减少氨水和尿素溶液喷量的多喷嘴技术,以达到较高的NOx减排量。

公司正计划完成在NH3/NOx摩尔比为1.0时50%NOx减排目标和更低的NH3/NOx摩尔比时更为严格的NOx排放要求。

陈友德编译自No.12/2013

International Cement Review