660MW超超临界燃煤机组袋式除尘器的设计

杨传遍,燕艳娇,刘 轶

(南京龙源环保有限公司,南京 210012)

660MW超超临界燃煤机组袋式除尘器的设计

杨传遍,燕艳娇,刘 轶

(南京龙源环保有限公司,南京 210012)

简介了660MW超超临界燃煤机组袋式除尘器的技术性能参数;阐述了袋式除尘器的设计方案及系统组成,以及除尘器除尘室间的气流分配、除尘室内的气流分布以及气流分布合理的重要性;引用运行数据说明除尘器工艺参数、结构参数、气流分配及气流分布设计的合理性。

袋式除尘器;除尘室;气流分配;气流分布

1 前言

国电九江发电厂“上大压小” 扩建工程2×660MW超超临界燃煤机组袋式除尘器是中国国电集团2010年度科技项目之一,由国内企业承担660MW机组袋式除尘器的设计、建设,研究内容包括:袋式除尘器本体工艺、结构及进出口烟道的设计和建设、超细纤维滤料的研究和开发、大型脉冲阀的研究和开发以及袋式除尘器的自动控制、检测和保护系统。本文主要介绍了660MW超超临界燃煤机组袋式除尘器的设计。

2 设计原始条件

2.1 燃煤性质及飞灰性质

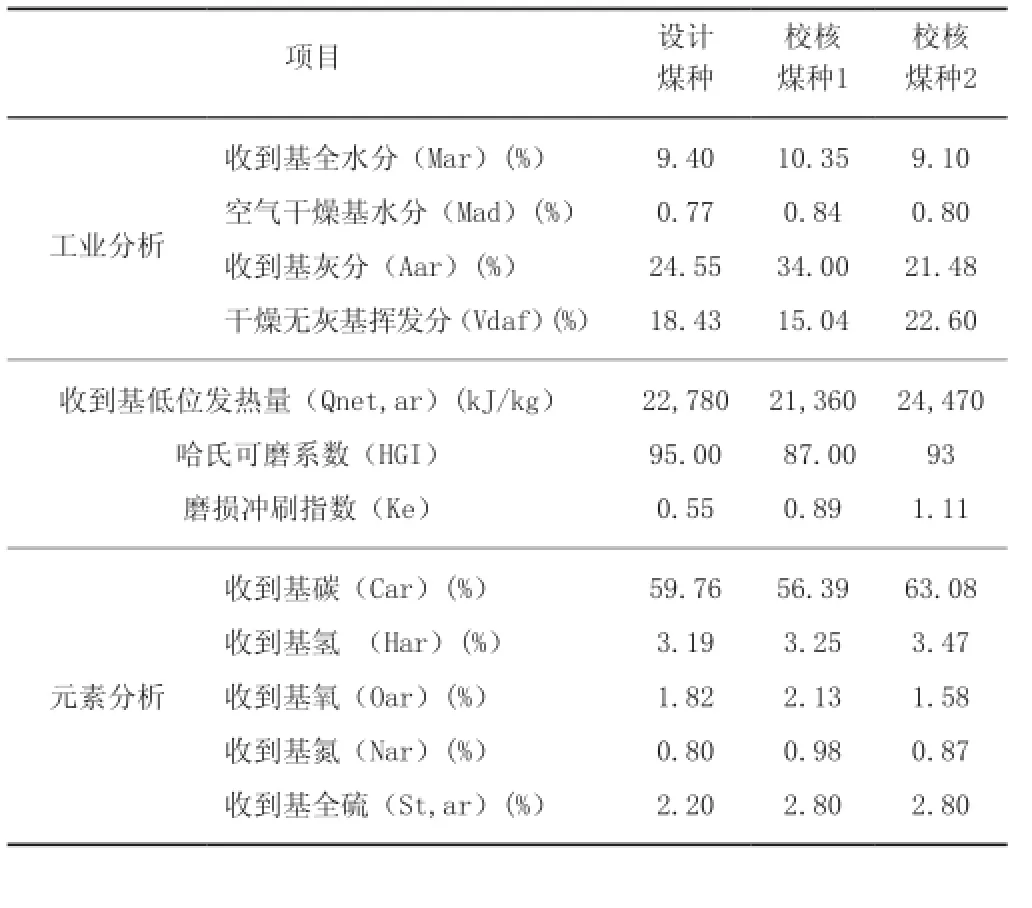

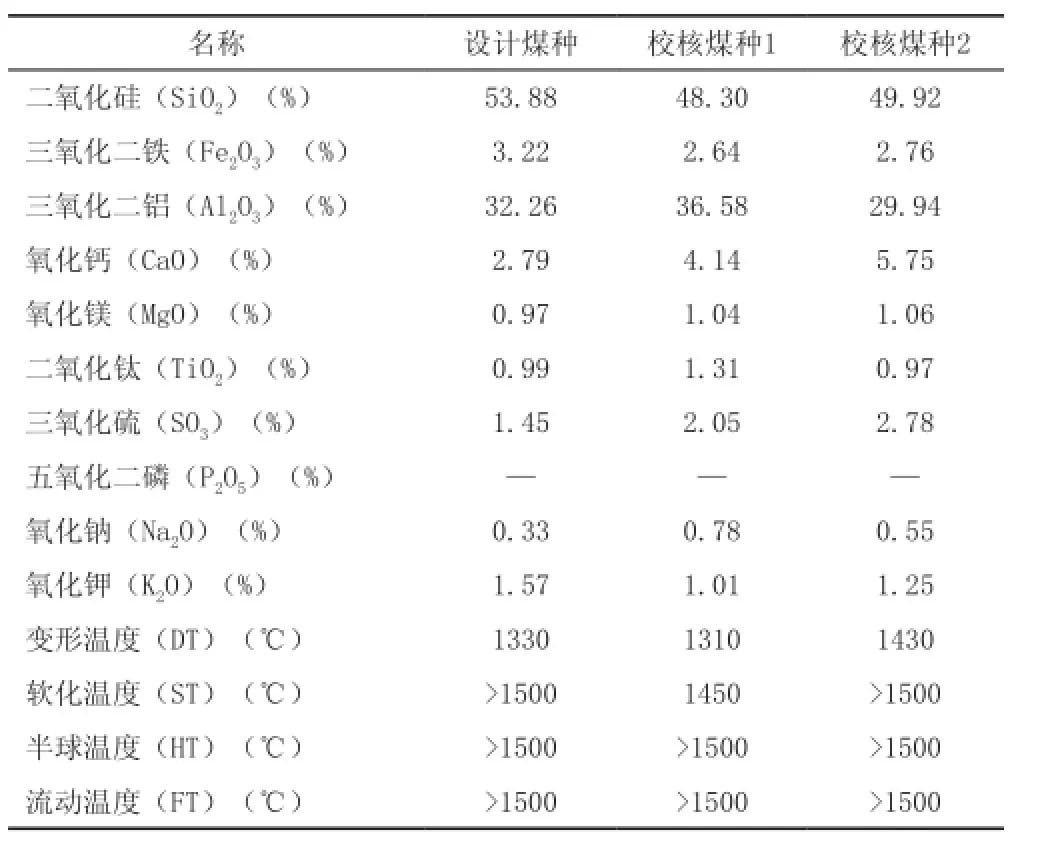

设计煤种为郑煤集团贫煤,校核煤种1为山西潞安贫煤,校核煤种2为平顶山烟煤。煤质分析见表1,灰成分分析见表2。

2.2 燃油及烟气特性

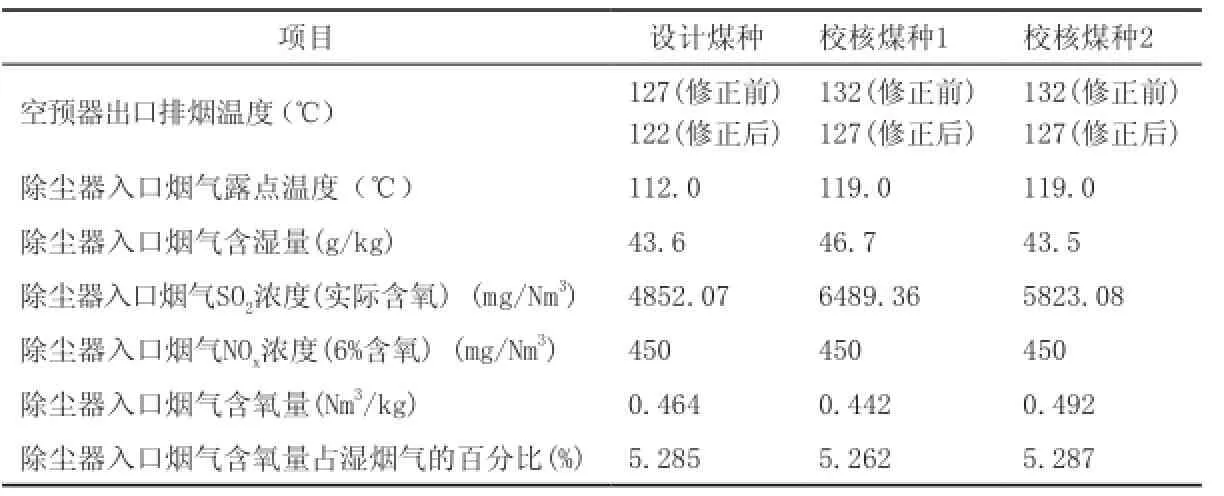

锅炉点火及助燃油为0号轻柴油。烟气特性见表3。

表1 煤质分析表

3 袋式除尘器技术性能参数

袋式除尘器型号为LXMC(1188)-16;每台炉配置1台除尘器;设计烟气量3,323,880m3/h;设计效率99.9%;入口温度105℃~160℃;入口粉尘浓度≤50g/Nm3;保证效率≥99.9%;出口粉尘浓度保证值≤26mg/Nm3;除尘器设备本体阻力为250Pa;初始运行压差≤1000Pa;滤袋寿命末期运行压差≤1200Pa;一个通道离线检修时运行压差≤1500Pa;本体漏风率2%;每台炉除尘器室数/单元数为8/16(个);总过滤面积61,585.92m2/炉;气布比0.90m3/(min·m2);滤袋材质为PTFE基布,无纺层PPS超细纤维+PTFE混纺滤料;滤袋规格(直径×长度)为Φ127×8130(mm);滤袋数量19,008条;清灰方式为低压脉冲;清灰气源为压缩空气;气源压力0.085M~0.095MPa;耗气量68Nm3/min;电磁脉冲阀型式及规格为14;电磁脉冲阀数量为16个。

表2 灰成分分析表

表3 烟气性质 (锅炉B-MCR工况)表

4 袋式除尘器系统组成

4.1 设计方案

单台660MW超超临界燃煤机组配一台旋转式低压脉冲袋式除尘器,在顺气流方向上分为8个独立的除尘室,每个室有2个除尘单元,即整台除尘器由8室16单元结构形式。每个单元安装滤袋1188条,整台除尘器安装滤袋19,008条。

滤料原材料确定由滤料纤维组成,主要原因为:1)除尘器入口烟气SO2浓度设计煤种为4852.07mg/Nm3,校核煤种1则是高达6489.36mg/Nm3;2)除尘器入口烟气露点温度设计煤种为112℃,校核煤种为119℃,但是除尘器入口烟气温度设计煤种只有122.9℃,校核煤种只有123.8℃;3)除尘器出口粉尘排放要求≤26mg/Nm3,因此滤料全部采用PTFE基布,无纺层50%PPS超细纤维+50%PTFE混纺滤料。

旋转式低压脉冲清灰袋式除尘器的清灰压力仅为0.085M~0.095MPa,滤袋以同心圆状布置,采用动态清灰方式,使用较少的脉冲阀,660MW机组仅用16个14型大型脉冲阀,控制简单,系统稳定可靠。

烟气进、出气方式具有水平进气、水平出气的技术特色,因此,从结构上保证了较低的运行阻力及很少的二次扬尘。

在每一个除尘室的进、出口烟道上都装有百叶窗式挡板门。在运行过程中,烟气中的粉尘进入除尘器后顺着气流的方向进入滤袋间,采用较低的入口流速不仅加快了粗颗粒的预分离,同时也保证了在烟气进入滤袋之前的整体流量的预分配,烟气从外到内穿过滤袋进行过滤,清洁烟气从滤袋排放出来,粉尘被阻挡在滤袋外侧。随着滤袋外表面积灰的增多,滤袋内外的压差逐渐增加。当压差达到设定值时,DCS控制系统发出指令,脉冲阀的膜片自动打开,贮气罐中一定量的压缩空气通过旋转风管由喷嘴喷入滤袋内,进行在线自动清灰。由于喷吹管不断旋转,滤袋上滞留的灰尘颗粒就被清除,灰尘不断落入灰斗,达到除尘的目的。

袋式除尘器主要包括六大系统:除尘器进出口烟道系统、本体收尘系统、清灰系统、紧急喷水降温系统、预涂灰系统及电气控制系统。

大型袋式除尘器系统组成与小型袋式除尘器相比完全相同,本文简介的660MW超超临界燃煤机组袋式除尘器为六大系统;大型袋式除尘器与小型袋式除尘器相比,最大的不同之处为:由于大型袋式除尘器除尘室数量增加很多,保证各除尘室烟气分配均匀以及除尘室内气流分布合理是大型袋式除尘器设计最为关键之处,本文主要阐述660MW超超临界燃煤机组袋式除尘器室间气流分配及除尘室内气流分布。

4.2 袋式除尘器六大系统

(1)进出口烟道系统

袋式除尘器进出口烟道系统由除尘器进口烟道及出口烟道组成,进出口烟道的设计合理才能保证除尘器各室烟气分配均匀。

(2)本体收尘系统

本体收尘系统由支架、灰斗、烟气室、净气室、本体保温组成。除尘器支架采用钢结构支架,配有二层设备检修平台。

灰斗包括灰斗本体、人孔门、捅灰孔、气化装置、灰斗电加热装置、料位计等。

烟气室包括烟气室本体、花板、滤袋、袋笼、进气喇叭口及气流分布板等。气流分布是影响袋式除尘器整机性能、除尘设备安全以及锅炉系统安全运行的关键因素之一。

净气室包括净气室本体、脉冲清灰装置、检修门、通气孔、视窗、出口等。

(3)清灰系统

清灰系统由空压机、气源后处理系统、底部储气罐、脉冲阀、顶部储气罐组成。

(4)紧急喷水降温系统

紧急喷水降温系统由两相流喷枪、控制阀门及管道组成。

(5)预涂灰系统

预涂灰系统由控制阀门、管道组成。

(6)电气控制系统

电气自动控制系统包括:低压电气系统、自动控制保护系统及自动检测与自动控制等。

低压电气系统按两路分开的独立电源考虑,两路电源互为备用。

除尘器整体控制采用DCS系统控制。控制方式有三种:自动控制、半自动控制、手动控制。除尘器采用3种清灰控制方式:压差自动控制、时间控制和手动控制。在设备正常运行期间,以压差自动控制为主,时间控制和手动控制为辅。

除尘器控制对象包括:除尘器进出口挡板门、空压机、回转臂电机、清灰系统、紧急喷水降温系统等。

除尘器检测对象包括:灰斗灰位、空压机运行状态和故障状态、滤袋内外压差及压差超标报警、除尘器进口烟温及烟温超标报警、清灰压力、旋转风管运行状态、检漏仪及设备运行状态指示等。

5 除尘室间气流分配

5.1 除尘器进口联箱八个出口流量分配情况分析

设计院提供的两台空预器出口中心相对于除尘器中心而言向内偏,但是两台锅炉引风机进口中心相对于除尘器中心而言向外偏,这给除尘器进出口烟道设计增加了很大的难度。除尘器进出口烟道设计根据理论计算和经验设计,经计算机模拟计算改进。

为尽可能提高模拟结果的准确性,数值模拟平台按实际除尘器尺寸建立,对除尘器内气、固两相流动分别采用欧拉法和拉格朗日法建立数学模型,即用欧拉法模拟连续的气相,用拉格朗日法跟踪计算离散颗粒相。在离散颗粒场的数值模拟过程中,采用目前常用的硬球模型并结合蒙特卡诺(DSMC)法进行数值计算。

为了更加接近实际,将烟道、除尘器进口烟道、除尘器和除尘器出口烟道合为一体(见图1)进行计算,八个除尘室的流量分配如表4所示。结果表明:八个除尘室的流量分配基本一致。

图1 袋式除尘器计算结构图

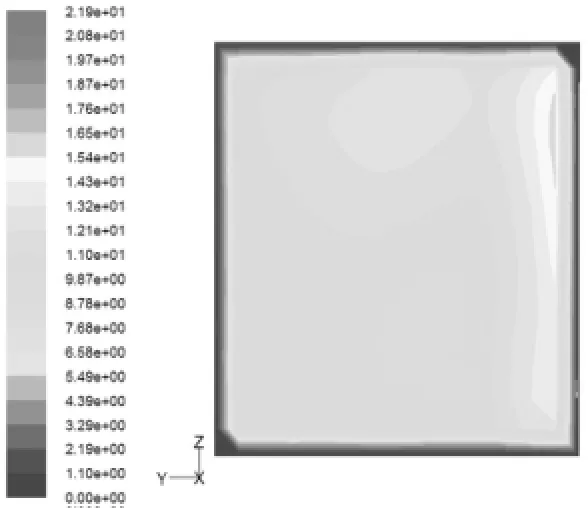

5.2 除尘器进口烟道出口截面的流速分布

图2是通过计算获得的除尘器进口联箱内的流场分布图,结果表明,出口截面的流速分布很不均匀。图3给出的是除尘器进口1、进口2截面的流速分布。其它出口截面流速分布与此类似。

由图3可见,出口截面流速分布很不均匀,最高风速区域的风速可达17m/s,最低风速区域的风速为2m/s左右,因此,需要对气流加以调节。

为改善除尘器进口烟道出口截面的流速分布,使烟气尽可能均匀地进入除尘器,以保证除尘器的工作条件,采用的调节方法是通过在联箱内加装导流板来实现。

表4 除尘器进口烟道出口流量分配

图2 除尘器进口烟道内的流场分布

图3 除尘器进口1、进口2截面的流速分布

在对不同导流板方案的计算比较和分析筛选后,得出理想的结果,出口截面流速已基本均匀,见图4。

图4 除尘器进口烟道出口1截面气流流场分布

6 除尘室内气流分布

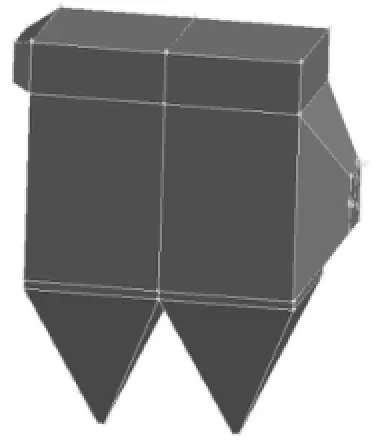

除尘室结构见图5。

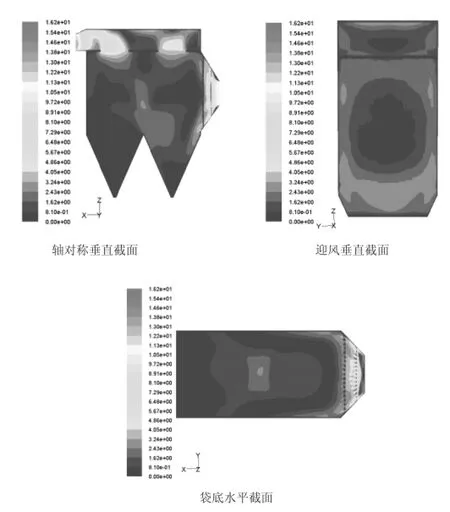

为便于了解除尘单元内流场分布情况,对其中关键截面:轴对称垂直截面、迎风垂直截面以及袋底水平截面的流场进行剖析。在不加调节措施的情况下,除尘室内的流场分布如图6、图7所示。

图6的计算结果仅起参考作用,由图6可见,在不加调节措施的情况下,除尘室内的流场分布极不理想,滤袋区风速很高,难以保证滤袋的正常工作和使用寿命。

图5 除尘室结构图

图6 除尘室内的流场分布(不加调节措施情况下)

为了确保除尘器高效除尘、避免气流冲刷滤袋、提高滤袋的使用寿命、减少二次扬尘及降低除尘器运行阻力,通过在除尘器进口喇叭口内加装两层不同开孔率的气流分布板来改善除尘室内的气流分布,控制滤袋区的风速。

最终确定的除尘器导流板方案所获得的除尘室内部相关截面的流场分布如图7所示,除尘室内各点的气流速度均能达到理想状态。

图7 除尘室内的流场分布(采用最终确定的除尘器导流板方案)

理想的进、出口烟道及导流设计可以保证大型袋式除尘器各室之间的气流分配均匀及降低除尘器的结构阻力;同时,理想的除尘室内气流分布设计,可避免气流冲刷滤袋、提高滤袋的使用寿命、减少二次扬尘及降低除尘器运行阻力,保证袋式除尘器长期稳定、可靠运行。

7 除尘器运行数据

国电九江发电厂7#机组袋式除尘器项目2012年3月15日开始施工, 2012年12月27日完成168小时试运,至2014年3月10日期间各设备运行正常,袋式除尘器各项技术参数达到设计技术要求,出口粉尘排放浓度<26mg/Nm3。660MW超超临界燃煤机组满负荷运行,不同运行时间段袋式除尘器各室运行压差及平均压差见表5。

表5 660MW机组满负荷运行时除尘器各室运行压差及平均压差 (单位:Pa)

由表5可知,660MW超超临界燃煤机组满负荷运行时袋式除尘器运行压差低于800Pa,八个室运行压差基本相同,不仅说明了袋式除尘器工艺参数、结构参数计算精确,而且体现了进、出口烟道及其导流装置、除尘室气流分布设计及计算机模拟计算均符合实际运行情况。

Design for Bag Hose Precipitator of 660MW Exceeding Critical Coal-fired Generating Set

YANG Chuan-bian, YAN Yan-jiao, LIU Yi

(Nanjing Longyuan Environmental Co., Ltd, Nanjing 210012, China)

The paper introduces the technical capability parameter of bag hose precipitator of 660MW exceeding critical coal-fired generating set; expatiates the designing program and system composing of the bag hose precipitator, and airflow admeasurements between the precipitation rooms of precipitator, airflow distribution in the precipitation rooms and the importance of the airflow distribution reason; cites operation parameter and explains the technical parameter, structure parameter, airflow admeasurements and reasonability of airflow distribution design of precipitator.

bag hose precipitator; precipitation room; airflow admeasurements; airflow distribution

X701

A

1006-5377(2014)12-0041-05