厚壁容器堆焊层剥离超声检测成像系统设计

张宝军,张海波,严智,钟志民,李玮

(1.国核电站运行服务技术有限公司,上海 200233;2.上海高桥石化设备研究所,上海 200137)

厚壁容器堆焊层剥离超声检测成像系统设计

张宝军1,张海波1,严智1,钟志民1,李玮2

(1.国核电站运行服务技术有限公司,上海 200233;2.上海高桥石化设备研究所,上海 200137)

在石油化工领域及电力系统中存在着一些厚壁容器,以加氢反应器为例,该容器运行在高温、高压及腐蚀介质下,尤其是在临氢状态下,长期使用会导致容器堆焊层的剥离。针对堆焊层剥离检测,开发一套堆焊层剥离超声检测成像系统。该系统主要由三部分组成:机械扫查装置、控制系统和超声检测成像系统,详细介绍各部分的具体组成和功能。该系统的开发,实现了检测过程的半自动化、检测数据和结果的可视化和直观性,提高了检测的效率和检测结果的可靠性。

堆焊层;厚壁容器;自动检测;超声成像

在石油化工领域,存在着大量的大直径厚壁容器,需要工作在高温及腐蚀介质环境,其母材内表面均堆焊不锈钢层,以提高其使用寿命。以石化公司的加氢反应器为例,该类设备运行在高温、高压以及临氢条件下,长期使用后会出现堆焊层与母体材质的层间剥离、堆焊层表面开裂、材料回火脆化和氢脆等现象[1-2]。大面积的堆焊层层间剥离以及层下裂纹的产生将影响到此类容器的使用寿命,并带来安全生产隐患,因此及时地发现堆焊层层间剥离并定期进行跟踪检测,有利于安全隐患的及时发现和排除,并为此类容器的使用寿命评估提供可靠的检测分析数据[3-4]。

目前,针对堆焊层层间剥离的检测方法通常是采用超声波直探头手动扫查。当发现底面回波异常或者堆焊层界面回波显著时,根据超声信号以及相关标准判定层间剥离是否存在,并对剥离区域进行人工确定和剥离面积计算。这种手动检测主要存在以下缺点: (1)手持探头进行扫查,检测结果重复性差;(2)检测效率低;(3)检测结果的评价受人为因素影响较大,可比性差;(4)检测结果无法保存,可追溯性差;(5)检测结果不直观[5-6]。

目前,国内有大量的在役厚壁容器,尤其是石化行业的加氢反应器运行时间已超过10年,堆焊层剥离问题成为影响其安全可靠运行的主要原因,为此,在历次检修过程中都投入大量人力物力进行堆焊层剥离检测。因此,研发堆焊层剥离半自动超声检测系统有助于提高检测效率,缩短检修工期 (检测时间约为手工检测的1/5),提高经济效益,使检测结果更直观,并提高检测结果的可比性[7-8]。主要针对直径φ4 257 mm/φ4 247 mm,母材壁厚221 mm/221 mm、堆焊层厚度7.5 mm的加氢反应器,开发一套适用于现场检测的厚壁容器堆焊层剥离超声检测成像系统,实现厚壁容器堆焊层层间剥离的在役半自动超声扫查,检测数据的自动存储、分析与评判,同时该系统对不同直径、不同厚度的厚壁容器有一定的适用性。该研究成果已经完成样机制造机及调试,并于2010年应用于某公司的加氢反应器的堆焊层层间剥离检测。

1 系统设计

厚壁容器堆焊层剥离超声检测成像系统主要实现的功能有:(1)容器局部区域内自动扫查,尤其适用于容器的抽检和指定区域检测;(2)自动识别缺陷;(3)实时显示缺陷的相对位置、形状以及大小; (4)可以实现全区域扫查和定点、定区域扫查;(5)对缺陷准确定位与定量;(6)记录、存储扫查结果,实现数据的可追溯性。

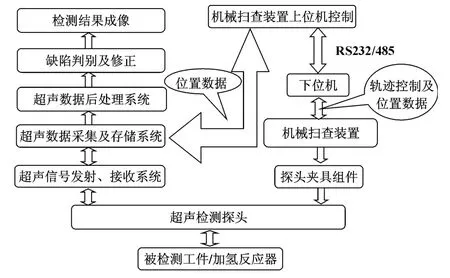

由此设计的该系统由超声探头及夹具组件、超声检测板卡、超声数据采集、后处理及图像显示系统、机械扫查装置、上下位机控制系统组成。堆焊层剥离超声检测成像系统主要工作流程为:上位控制机启动下位机进行运动检测控制并触发超声检测系统检测→机械扫查装置带动超声探头沿设定的轨迹运行,同时控制系统实时跟踪探头位置坐标并发送给超声检测系统→超声检测系统检测运行并实时接收控制系统发送的探头位置信号→超声检测系统将检测结果以及探头位置信息打包存储并显示。系统流程图如图1所示。

图1 系统流程图

1.1 机械扫查装置

厚壁容器堆焊层剥离超声检测成像系统机械扫查装置主要由磁轮吸附组件、机械横梁组件、垂直移动组件、同步带压紧组件、支撑轮组件、探头夹具组件以及附件组成。

采用永磁式吸附,通过磁吸附将整个机械扫查装置固定于厚壁容器外表面,通过丝杠传动以及同步带传动,带动探头夹具沿着X、Y坐标移动,实现超声探头的定区域扫查。整个扫查轨迹以可调节等间距的栅格形式进行。

考虑工程应用的便利,整个装置采用模块化设计思想,系统部件之间拆卸安装方便,供水、电控均采用插接式连接,便于运输与现场的拆装。装置实物及组成如图2所示。

图2 机械扫查装置

该机械扫查装置具有如下特点:

(1)采用模块化设计思想,整个机械扫查装置由多个组件或者部件组成,安装与拆卸方便,极大地方便现场工程应用,同时也便于机械扫查装置的维护、改进以及运输;

(2)机械扫查装置结构设计简洁,机构设计优化,总体质量轻,方便了工程应用;

(3)采用偏心轮起动磁轮,机构设计新颖,方便了磁吸附的安装与拆卸;

(4)机械横梁组件与垂直移动组件的滑槽式连接,实现了机械横梁组件与垂直移动组件的分体设计;

(5)伸缩式探头夹具的设计,适用于通用超声探头,可以根据不同需要更换超声探头,实现夹具设计的通用性,同时采用万向滚轮壁面接触方式,很大程度上减少了探头与容器壁在二维移动方向的滑动摩擦。

1.2 控制系统

厚壁容器堆焊层剥离成像系统的控制系统本质上是一个二维的运动控制平台,从系统要求的性能指标来看,控制系统需要满足如下指标:

(1)水平扫查速度可达6 mm/s无级可调;垂直扫查速度达300 mm/s无级可调;

(2)能够实现粗扫查和精密扫查,对指定的区域实现精密扫查;

(3)系统的控制方式分为手动/自动,两者之间可以切换;

(4)X轴(水平)和Y轴(垂直)两个方向上的运动误差不大于±1 mm。

1.2.1 控制系统总体设计

对运动控制,必须控制X、Y方向上的2个电机协调运动并具有良好的响应速度。由此选择了Technosoft公司的IPM100。IPM100将运动控制和伺服驱动集成在一起,具有体积小、性能高、控制简单、价格低等优点,但是每个只能控制一个电机。若要两台电机协同控制,通过RS485总线将其连接起来。利用Technosoft运动开发平台IPM motion Studio实现快速安装、测试和运动程序开发。强大的TML指令库易于实现运动次序的定义和执行。

1.2.2 系统软件设计

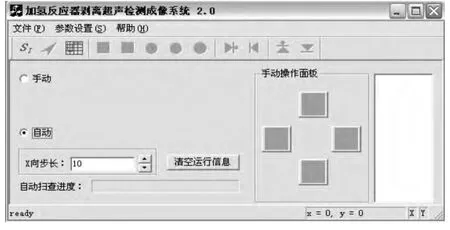

控制系统软件主要完成对探头位置的运动控制,如图3。用户操作界面功能有:

(1)参数设置与显示模块主要是设置一些系统参数 (如扫查长度、步进宽度)和控制参数 (如速度参数、加速度参数等);

(2)任何时刻,控制程序都时刻监视系统的运行状况,随时对系统故障做出相应的处理。

图3 控制扫查软件界面

软件部分包括X向运动和Y向的扫查运动、数据存储及处理、手动控制、故障处理、运动状态显示及故障显示等。操作界面 (GUI)清晰、简单,方便用户调试、运行,同时能够将伺服驱动器传递过来的信息显示出来,便于监控。任务编程模块的主要功能为实现控制任务的规划,如X向和Y向运动等,包括故障查询、处理。

1.3 数据采集与成像系统

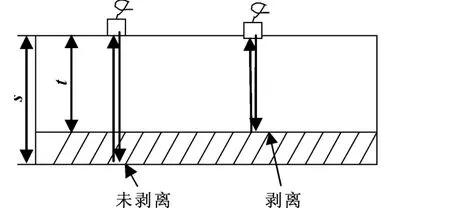

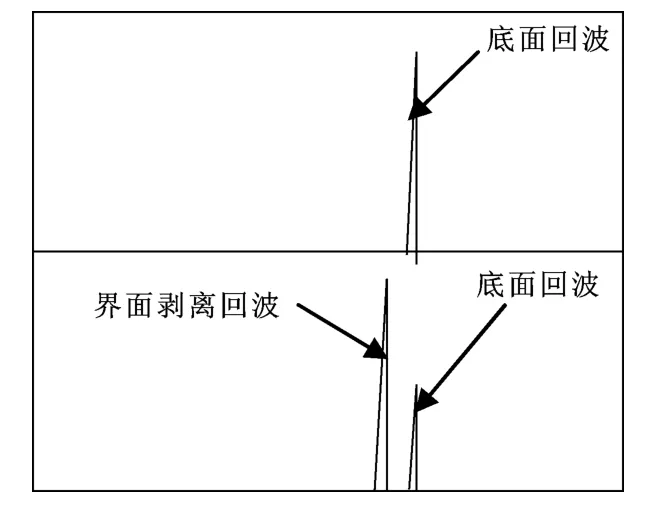

从容器外壁检测内壁堆焊层剥离主要是利用超声脉冲反射法在剥离界面处发生强烈的反射波进行的,同时,原底波伴随有衰减现象。超声波路径示意图如图4所示,超声波反射回波示意图如图5所示。

图4 超声波路径示意图

图5 超声波反射回波示意图

1.3.1 超声成像原理

由图4可知,当已知工件母材厚度t和工件总厚度s时,设定检测范围、检测灵敏度和成像闸门A,使闸门A在实时采集显示的A扫信号图上位于工件总厚度s之前的包括母材厚度t处。若被扫查区域存在一定程度 (当量)的剥离,其回波信号会超过闸门A并被成像软件自动记录。其幅度可用不同的颜色表示。因此,结合探头运动的位置信息,可形成剥离C扫描图像,如图6所示。

图6 超声剥离C扫成像原理图

1.3.2 软件模块组成

该数据采集与成像系统由参数设置调整模块、实时采集模块以及成像与处理模块组成。

(1)参数设置调整模块。主要完成声速测试及校准;探头延迟的设置;扫描速度/量程的设置;探伤灵敏度的设定;其他参数的输入。

(2)实时采集模块。主要完成采集及其控制;数据文件的存储路径、名称与机械控制系统的通信;以采集探头位置信息实时显示A扫波形;手动/自动采集。

(3)成像与处理模块。主要完成A扫、C扫成像;数据回放、分析;剥离的测量和评价。

2 检测试验

应用上述检测系统,对安装在模拟体上的参考试块进行检测,该参考试块壁厚为108 mm,其中堆焊层厚度为8 mm。人工反射体为φ2、φ3、φ4、φ10的平底孔,从堆焊层处加工至界面处。

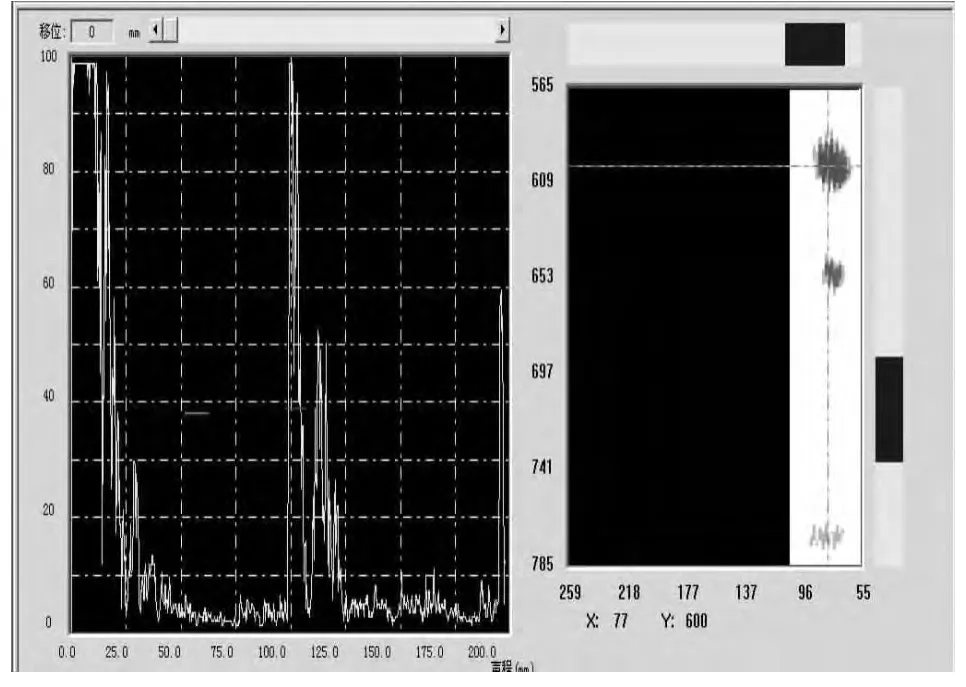

参考JB4730.3-2005标准,从母材侧检测堆焊层与母材的剥离,应采用φ10的平底孔作为检测的基准灵敏度[9]。以此基准灵敏度提高6 dB作为扫查灵敏度来检测参考试块,成像结果如图7所示。

图7 超声剥离成像结果图

由成像结果可以看出:该自动检测成像系统在设定的检测灵敏度下,对于φ4的平底孔,可以清晰成像。实际检测过程中,根据检测标准,对发现的剥离类缺陷进行质量评定。

3 结论

厚壁容器堆焊层剥离超声检测成像系统的开发具有较为广泛的工程应用前景。该系统的开发实现了大直径厚壁容器的堆焊层剥离半自动超声检测,避免了由于手动检测带来的效率低下、检测结果重复性差、检测数据可追溯性差的缺点,推动了检测过程的自动化,提高了检测结果的可重复性、可靠性、可对比性和可追溯性。该研究成果采用了模块化的设计思想,方便了现场的工程使用,同时对系统的维护和改进提供了方便。该研究成果具有创新性,是无损检测自动化实践的又一尝试。该研究成果已经应用于某公司的加氢反应器的堆焊层层间剥离检测,同时该系统也可应用于其他类似大直径厚壁容器的堆焊层层间剥离检测。

【1】刘成勇.加氢反应器的无损检测[J].聚酯工业,2005,18 (2):47-50.

【2】张振戎,张文辉,卢庆春.加氢反应器的发展历史[J].一重技术,2004(1):1-3.

【3】毛大兴,李平瑾.加氢反应器监造过程中的质量控制(二)[J].压力容器,2005(4):17-21.

【4】李波,于丽萍,郑启文.加氢反应器损伤及检验技术探讨[J].化工科技,2004,12(5):39-42.

【5】燕林.国外重视大型加氢反应器的焊接腐蚀[J].石油化工腐蚀与防护,2005(4):37.

【6】王秋灵,程豪奇.加氢反应器压降增长过快的原因和措施[J].石油化工安全技术,2004,20(4):41-43.

【7】刘德宇,沈功田,李邦宪.压力容器无损检测——加氢反应器的无损检测技术[J].无损检测,2005(2):96-99.

【8】谈金祝.加氢反应器材料损伤机理试验研究[J].石油化工设备,2003,32(2):9-11.

【9】全国锅炉压力容器标准化委员会.JB/T4730.3-2005承压设备无损检测:超声检测[S].北京:机械工业出版社,2005.

Design of Auto-ultrasonic Testing and Imaging System for Thick Walled Vessel's Inner Welding Cladding Spalling

ZHANG Baojun1,ZHANG Haibo1,YAN Zhi1,ZHONG Zhimin1,LI Wei2

(1.State Nuclear Power Plant Service Company,Shanghai 200233,China; 2.Shanghai Gaoqiao Sino-petrifaction Equipment Research Institute,Shanghai 200137,China)

The thick walled vessel uesed in petrochemistry such as hydrogenation reactor is applied in high temperature,high pressure as well as near hydrogen condition.The vessel's inner welding cladding may spall after many years application.A set of autoultrasonic testing and imaging system for the vessel's inner welding cladding spalling was designed,mainly including three parts:the mechanism scanning equipment,the control system and the ultrasonic testing and imaging system.The functions of each part were detailed introduced.In the actual application,good testingeffect,high testing efficiency and reliable testing quality are obtained.

Welding cladding;Thick walled vessel;Auto-ultrasonic testing;Ultrasonic testing and imaging

TH865

B

1001-3881(2014)8-123-4

10.3969/j.issn.1001-3881.2014.08.039

2013-01-19

张宝军 (1972—),男,硕士,高级工程师,主要从事机器人技术及自动检测设备开发。E-mail:zhangbj@ snpsc.com。