弹簧疲劳试验夹具的设计与应用

赵艳

(新乡航空工业集团 (有限)公司,河南新乡 453003)

弹簧疲劳试验夹具的设计与应用

赵艳

(新乡航空工业集团 (有限)公司,河南新乡 453003)

介绍一种在振动试验台上进行弹簧疲劳试验时所需工装——振动夹具的工作原理、设计及改进过程、结构特点和操作方法。经验证,该振动夹具一次可装夹28件弹簧,弹簧的性能试验过程安全可靠。这种夹具结构还可以应用到其他尺寸弹簧的疲劳试验。

弹簧;疲劳试验;振动夹具

弹簧是工业产品的基础件之一,它在服役过程中,起到储存能量、自动控制、缓冲平衡、回位定位、安全保险等作用,因此,它广泛应用于航空航天、国防装备、机电设备、仪器仪表、石油化工、农业机械、交通能源和日常生活用品中。如果弹簧失效将产生难以预料的损失,如:发动机气门弹簧断,气门会掉入气缸,活塞上行时与气门碰撞将气缸顶破;高压油泵柱塞弹簧失效,油泵无法供油。

弹簧的疲劳试验是弹簧性能检测的关键工序,特别是发动机气门弹簧、油泵柱塞弹簧、离合器弹簧、摩托车减振弹簧、汽车悬架弹簧等关键弹簧,必须对弹簧产品进行疲劳性能的可靠性评定和疲劳筛选试验,未经疲劳筛选试验的弹簧在使用中往往会出现刚度下降、尺寸改变甚至断簧等失效现象。

1 零件疲劳试验要求

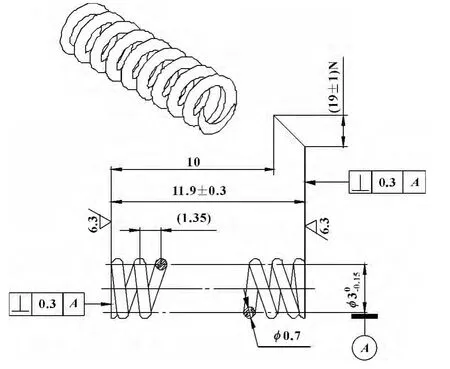

工厂新开发的产品中有一零件为补偿弹簧,零件的形状如图1所示,材料为1Cr18Ni9Ti。根据零件技术要求,需做振幅为10 mm、频率为10 Hz的疲劳试验。

机械式弹簧疲劳试验机是由电机、减速机连接凸轮带动连杆做往复运动,实现对弹簧的压缩运动。主要应用于各种螺旋弹簧低频率的疲劳性能试验,它可以根据弹簧的技术要求,调整弹簧的振幅和频率。根据工厂现有的试验设备,弹簧的疲劳试验将在振动试验台上进行。为了完成弹簧的疲劳试验,需设计适用于试验台使用的振动夹具。

图1 零件外形图

2 夹具结构及工作原理

2.1 振动夹具结构特点

振动试验夹具的功用是从振动台把机械能传给试件。在夹具总体设计方面所遇到的困难是必须设计出质量最小、刚度最大、在试验频率范围内不会发生结构共振的夹具。夹具设计往往取决于经验,一个好的夹具至少应满足下列要求:

(1)在整个试验频率范围内,夹具的频响特性要平坦,夹具的第一阶固有频率应高于最高试验频率,还应避免发生夹具与产品的共振耦合;

(2)夹具与产品连接面上的各连接点的响应要尽量一致,以确保试验时激励输入的均匀性;

(3)夹具的刚度质量比要足够大;

(4)夹具的质量最好是试件的2~4倍,或夹具的质量可以接近振动台台面的质量;

(5)夹具横向运动 (指垂直于激振方向)要小。

2.2 夹具设计

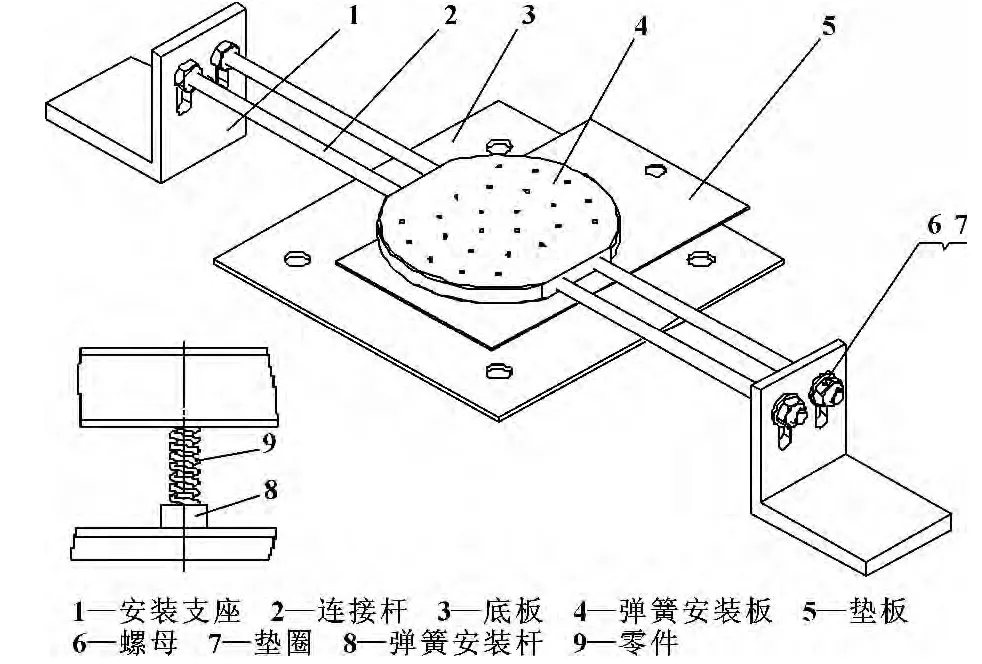

在刚开始设计时采用如下的设计方案,振动夹具如图2所示。

图2 夹具简图

(1)主体结构为安装支座1放置在振动试验台上,弹簧安装板4通过4根连接杆2与安装支座1相连;零件9穿入弹簧安装杆8后通过弹簧安装板4连接在振动试验台上,弹簧安装杆8由底板3固定在振动试验台中心的底板托起。

(2)工作时,先将夹具的活动部分整体反转;零件穿入弹簧安装杆8后,再将弹簧安装杆8穿入弹簧安装板4;穿好所有弹簧后,用垫板5托住所有的弹簧安装杆8将夹具的活动部分再次整体反转,并放置在振动试验台上。

(3)开启振动试验台,夹具底板开始振动,并带动弹簧安装杆8上的弹簧在弹簧安装板4中振动。

(4)夹具的材料采用Q235钢,该材料在夹具设计时经常使用,且价格低廉。

此种方案的设计优点是:夹具的整体质量很轻,一个工人就能搬动。

此种方案的设计缺点是:在零件的安装中需要整体反转夹具的活动部分,这就需要其他工人的配合才能完成。

经过实际验证后发现,因为振动强度比较大,装有弹簧的弹簧安装杆与安装板之间相互运动,零件在振动过程中容易脱出,振动夹具每次只能装一件弹簧;又因为夹具的质量较轻,振动过程中需人工压紧才能完成试验,加工效率低,工人操作也不安全。生产中每批弹簧100件,完成一次振动需0.5 h,完成一批次就需50 h,严重阻碍着生产的正常进行。

2.3 夹具改进

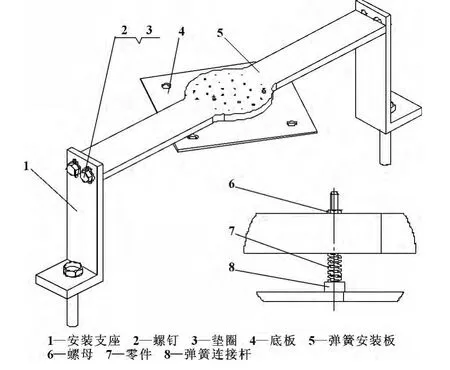

针对原来的振动夹具的缺陷,作者对夹具结构做了以下改变,如图3所示。

图3 改进后夹具简图

(1)改进弹簧的安装方式,将原来的定位销结构改为螺钉拧紧,即在弹簧安装杆7上端增加螺纹部分,并通过螺母6将安装杆7固定,防止弹簧在振动过程中脱出弹簧安装杆;

(2)改进振动夹具与振动试验台的连接方式,原来的弹簧振动夹具是靠夹具自身的质量固定,因为夹具的整体质量很轻,试验时需人工压紧;改进后的振动夹具将直接与振动试验台的基座相连,不需人工固定。

(3)将图2中的弹簧安装板4和连接杆2改为图3中的整体式弹簧安装板5。

改进后的振动夹具经过验证,一次可同时完成28件弹簧的振力试验,大大提高了加工效率,同时降低了工人的劳动强度。

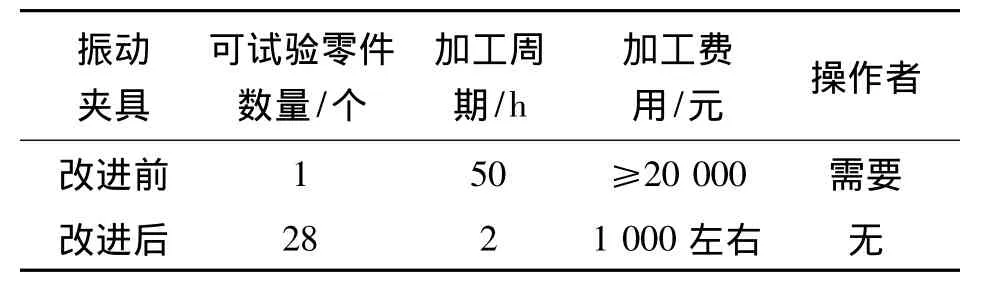

3 效果比较

改进后的弹簧振动夹具,只是从夹具结构上将原来的定位销结构改为定位螺钉拧紧,防止弹簧在振动过程中脱出;从弹簧振动夹具依靠夹具自身的质量固定,强度较大时,振动夹具需人工压紧才能完成试验,改为夹具直接与振动试验台的基座相连,不需人工固定。这些改动,在零件的加工效率、经济性等方面也效果明显,如表1所示。

表1 改进前后振动夹具效果比较

4 结论

与首次设计的振动夹具结构相比,改进后的振动夹具有以下优点:

(1)弹簧在振动过程中不会脱出,每次进行振动试验时可以安装的弹簧数量增加,试验效率随之大幅提升;

(2)振动夹具的连接固定方式改进后,不需人工压紧,避免人为造成的操作风险,减轻工人劳动强度。

经生产实践证明:改进后的弹簧疲劳试验夹具结构合理、工作平稳、安全可靠,零件的试验条件达到了图纸的技术要求。随着这项技术的不断成熟,这种夹具结构还可以应用到其他尺寸弹簧的疲劳试验。

【1】朱耀祥,浦林祥.现代夹具设计手册[M].北京:机械工业出版社,2009.

【2】刘继承.某机载雷达天线振动试验夹具设计[J].振动测试与诊断,2003,23(3):210-212.

【3】胡波,何林.振动试验夹具的设计[J].电子产品可靠性与环境试验,2005,23(3):45-48.

Design and Application of Spring Fatigue Test Fixture

ZHAO Yan

(Xinxiang Aviation Industry Group,Xinxiang Henan 453003,China)

A vibration fixture for spring fatigue test on the vibration test stand was described.The emphases were mainly on the working principle,design and improvement process,structural characteristics and operating methods.Through verification,the vibration fixture can be used to clamp 28 springs at the same time,and the performance test process of the spring is safe and reliable.This fixture structure can also be applied to other size spring fatigue test.

Spring;Fatigue test;Vibration fixture

TG75

B

1001-3881(2014)8-033-2

10.3969/j.issn.1001-3881.2014.08.012

2013-03-19

赵艳 (1979—),本科,工程师,研究方向为小直径弹簧的性能检测。E-mail:757269219@qq.com。