定位销参数化宏程序的开发

李兆祥

(河南工业技师学院,河南 郑州 450007)

文章总结的最重要的主题之一,它包含了全面理解宏程序开发的方法。例子中的方案是为CNC车床设计的定位销。和很多宏程序特征一样,这里给出的逻辑方法和程序同样可以应用在两类机床上。和CNC编程标准一样,提供的工程图是设计过程中的第一要素。在这个例子中,这个系列的所有零件在一张图中全部列出了,因此图本身就是参数化的。在其它的案例中,编程员必须从几张不同的图中获得信息。

从简单入手,提供给编程员的定位销数据如图1所示。解决最基本的参数化编程需要,第一步是研究和分析图纸及其给出的信息,以达到抛砖引玉的目的。

1 图纸分析

即使随便看一下这张图纸也知道它不仅仅是单个零件的图纸。它要求加工四个销,所有的尺寸和材料都已给出。零件的设计者选择了一张图纸而不是四张单独的图纸来描述。从某种意义上来讲,设计者已经把这个方案看作一类零件,这和编程员一样。所有4个销相似,它们有几个共同的特征。图1中总共标注出了7个尺寸。其中2个尺寸是固定的,其它5个是变量。所有的尺寸必须正确的给出,然后才能加工出如图1所示的零件。例如,在两个半径之间有一个平的台肩面。在开始编写宏程序前看出这点相似也是很重要的。

2 宏程序目标

宏程序的最重要目标是设计出能够用一个程序加工出这个系列中的所有4个销的程序,因此只通过改变主程序中G65自变量就可完成加工。在达到这个目标之前,必须做一些技术性的工作。

3 零件的装夹、刀具的装夹和加工方法

工件的安装方式必须同零件的加工方法一起考虑。选择一种方法经常会影响另一种方法。加工方法影响刀具的选择。图纸上标明对所有零件给出的是相同直径的低碳钢棒料(φ50mm)。为开发宏程序,必须建立以下条件如表1所示。

表1 开发宏程序条件表

实际的刀具路径也可详细定义如下:①快速靠近工件进行表面切削;②离开中心线以下的前端面;③快速退到G71循环的起点;④粗加工成型,留有合适的余量;⑤用G70完成加工。

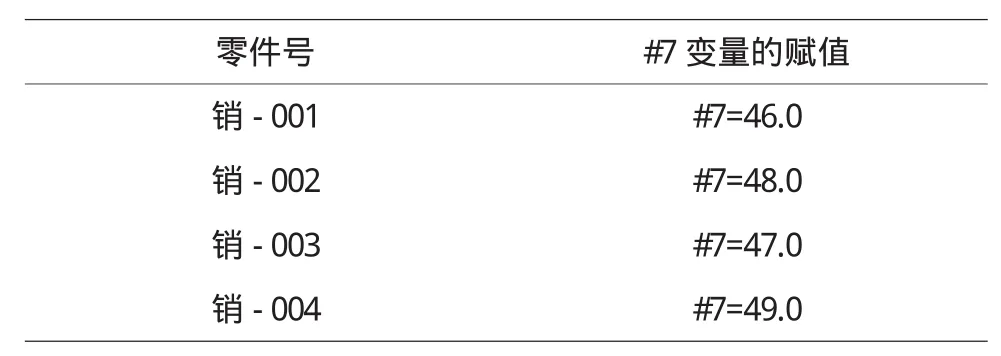

4 处理图纸

即使对于简单的零件,较好的处理图纸仍可以帮助显示出刀具路径及其相关的数据,如间隙。

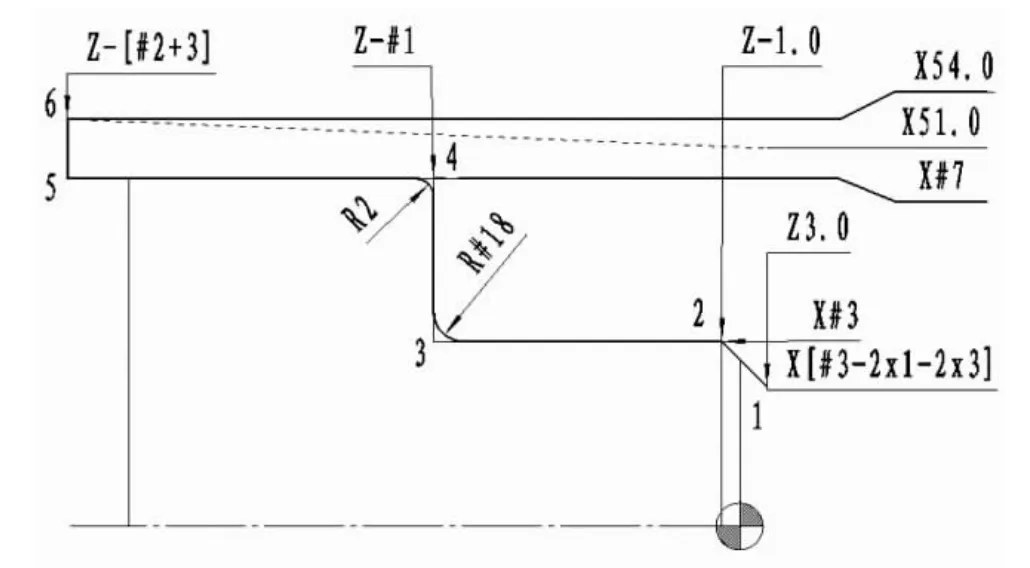

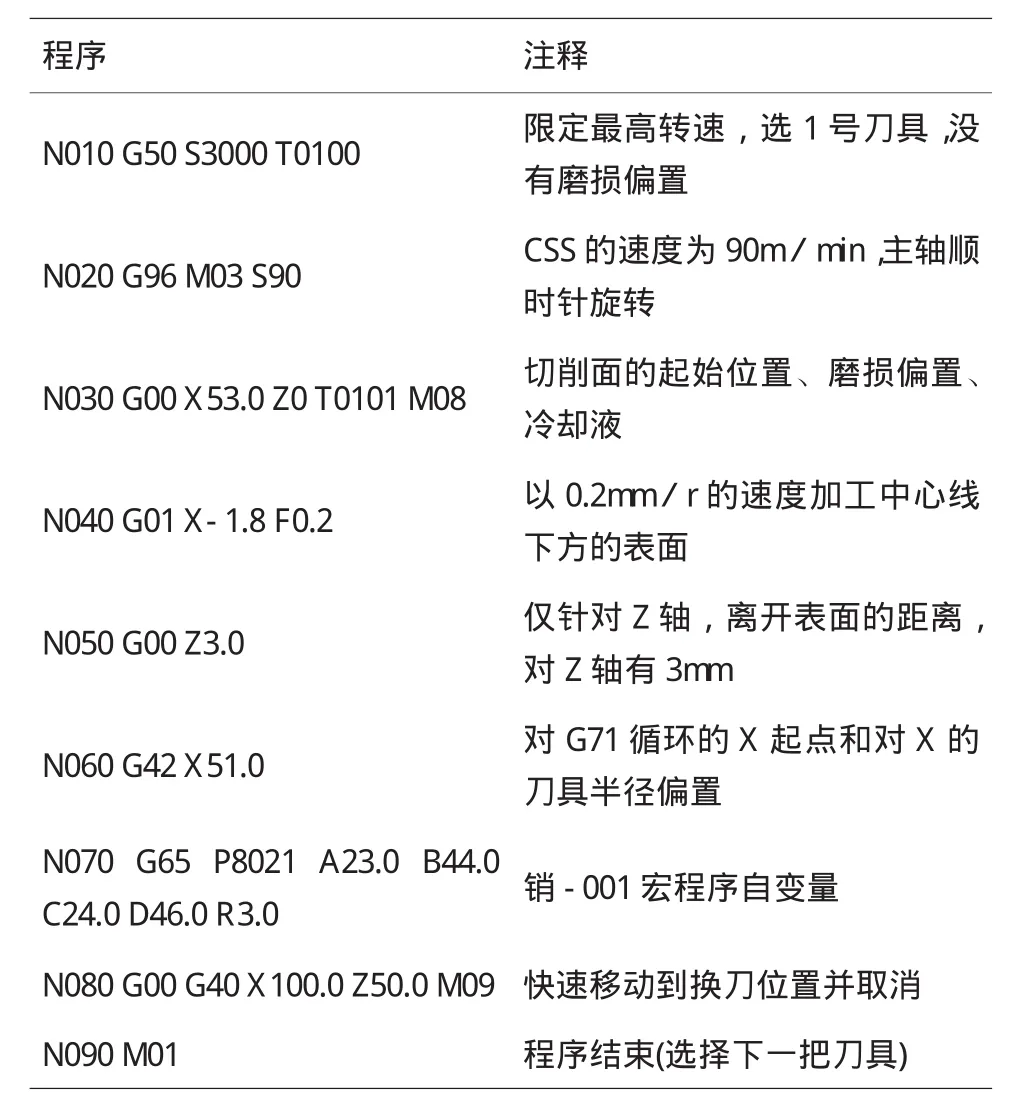

5 标准程序

选择相似零件类中的一个零件(显示为销001),并使用前面的选择为其编写标准程序。这是和经验增长没有帮助但是和开发有一致性的步骤。为销001编写的带相关注释的标准程序列出如表2所示。

一旦这个标准程序经确定是正确的,就只需指定剩下三个销的所有改变的参数即可。销001实例的Z轴位置在程序段N130中为Z-47.0,而不是Z-44.0。3mm的余量是故意留出的,它提供了后续刀具加工的加工尺寸,允许车刀平滑的切入材料。

6 确定变量数据

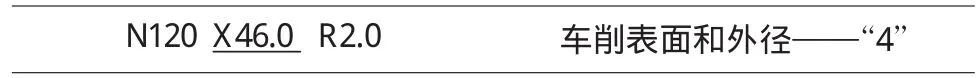

确定从零件到零件的变化的数值意味着确定变量数据。变化的数据将有助于确定宏程序变量,或作为直接输入或为了以后计算。在表2标准程序中,所有的变量数据用下划线涂灰标出。仔细并单独的研究它们,这些数值将在宏程序中成为变量。下面逐段分析所选择的数据:

N090程序段代表轮廓“1”的第一点。也是接下来进行切削的倒角的X点。直径没有在图纸上标出,是基于倒角尺寸(1mm45°)根据较小直径和当前Z轴间隙(程序段N5中为3mm),通过计算得到的。较小的直径为24mm,倒角为11mm,Z轴间隙为3mm。

表2 销-001标准程序表

计算相应的X轴方向直径很容易,只要仔细的看懂程序并确定用于直径计算的所有数值,而不是每边的数值(半径):

X=24-2×1-2×3=16mm=X16.0

这个计算公式是宏程序的一部分,其它要用的变量仍需要定义。

两个直径中较小的直径有两个特征,它的起点在1mm倒角的末端(Z-1.0),尽管在每个零件中不同,但总在图纸中直接给出。而且它可自动的生成变量定义。图纸中的字母C也可用在宏程序中。C赋值对应于赋值列表1中的局部变量#3,如表3所示。

表3 #3变量的赋值

因此,对应分配给每个零件的数值可以确定第一个定义。

在程序段N110中,有两个变量数据,而且两个都是在图纸中直接定义的。Z轴位置表示小径的长度(图纸中的“A”尺寸,在前端面和轴肩面之间)。R值表示图纸中内圆角半径尺寸。实际上所有的FANUC车床控制器对90°的倒角或半径支持自动拐角,在表面和轴肩之间或轴肩和表面之间。

图纸中的两个字母也可用于变量赋值,在赋值列表4中,字母A对应变量#1和字母R对应变量#18,如表4所示。

表4 #1和#1 8变量的赋值

随着程序的运行,在车削内圆角后车削表面。

在程序段N110中,使用自动拐角中断特征,在直径和轴肩之间有过渡。在程序段N120中轴肩和直径之间也存在同样的过渡。这一系列的所有零件R都为2mm,因此没有必要定义变量。所有零件间变动的是大径,在图中用字母D标明,对应赋值列表5中的变量#7,如表5所示。

表5 #7变量的赋值

这个地方仍然需要有一个切削长度量,用零件长度B表示。

四个零件说明书的表中用字母B表示出了零件的全长,那是所有加工完成后的最终长度。 字母B也可用于变量赋值(#2),并定义为销的总长,如每张图纸中指定的数值如表6所示。

表6 #2变量的赋值

到目前为止,所有的赋值都跟图纸要求的尺寸匹配了。

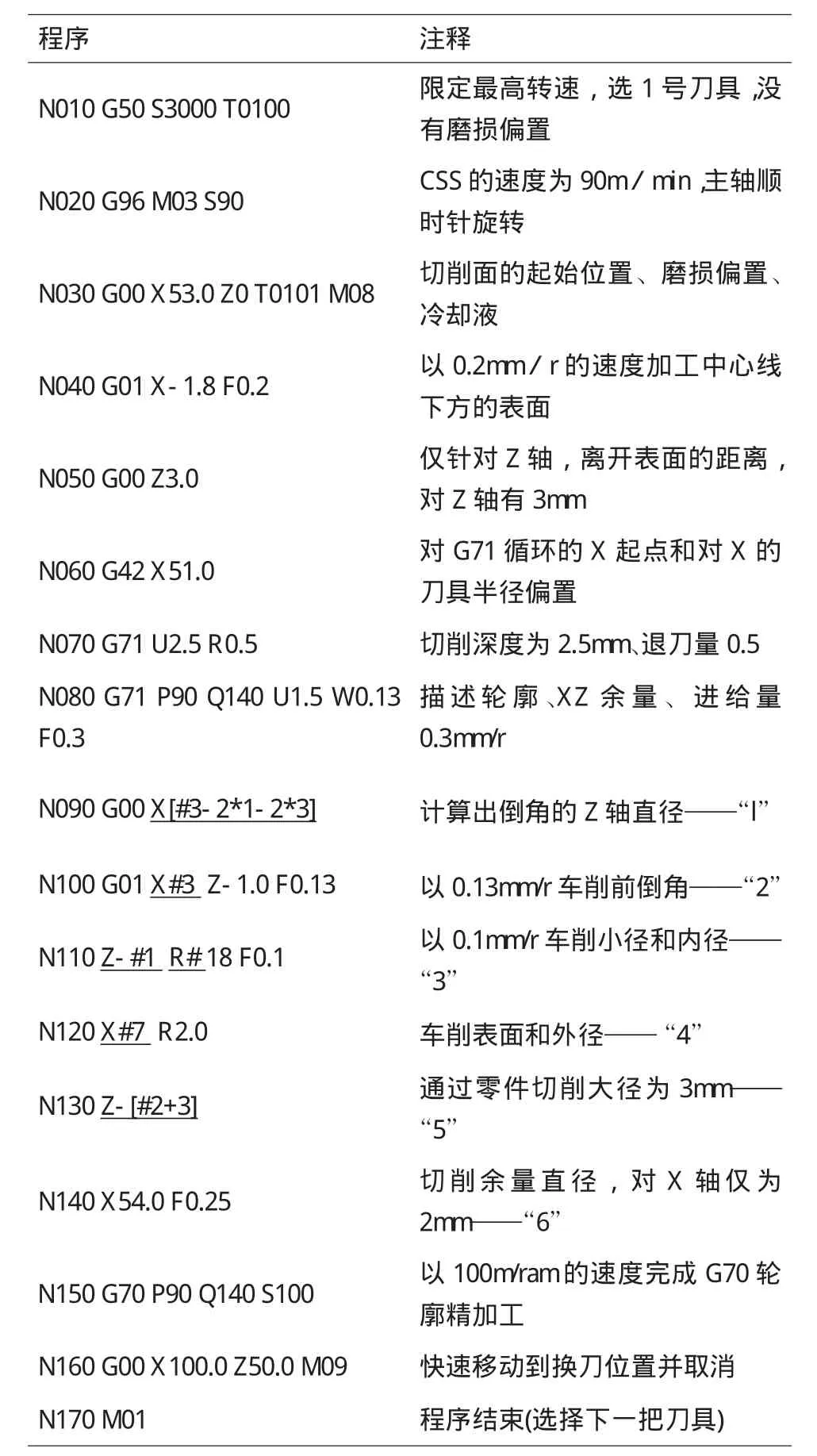

7 引进自变量

一旦对每个变量进行赋值,并做出相关的决定,就是为调用宏程序G65把所有的信息组合到一块引进自变量的最佳时机。表7综合了所有四个零件的自变量和变量赋值,如图2所示。

表7 四个零件的自变量和变量赋值

图2固定值与变量赋值

8 使用变量

一旦指定了自变量,就可用如图2所示作为参考开发宏程序。宏程序结构必须包括零件类中的每一个零件。在第1个版本中,程序采用了宏程序的许多特征。带下划线涂灰的字转换成变量,其它需要计算的将产生组合变量输入。如表8所示:

所有的受到变化影响的字也加上下划线以示强调:

表8 销-***宏程序表

程序段N9是组合变量输入,它包含相应的计算。

9 书写宏程序

最后的步骤就是运用带有宏程序特征的标准程序编写出真正的宏程序。宏程序应该只包括从一个零件转变成另一个零件的程序段。对例子中的4个销,粗加工循环(及数据)是程序中唯一改变的地方,宏程序只包含G71粗车循环,由程序段N070---N140表示,以及G70精车循环,由程序段N150表示。尽管只是实际轮廓改变,最好也包括G71和G70循环

第一部分——将包括含有G65宏程序调用和自变量的主程序,如表10所示。

表1 0销-001主程序

第二部分——将用G71和G70加工循环加工定义的刀具路径,如表11所示。

表1 1销-***宏程序(

程序虽小“五脏”俱全,对任何应用程序来讲,用计算机编程有一条规则,其首要的和主要的目的是开发基本的程序核心。要尽可能运用最短的程序代码来实现目标。

[1]北京发那科公司FANUC机床操作手册[M].北京:2005

[2][美]Smid,P.(斯密德).FANUC CNC custom Macros:Programming Resources for FANUC Custom Macro B Users[M]U.S.A:McGraw-Hill,2004

[3]【印】S.K.Sinha.FANUC数控宏程序编程技术[M].北京:科学出版社,2011.