超超临界锅炉喷水减温系统的建模与仿真

周 洪,罗胜琪

(武汉大学 自动化系,武汉 430072)

超超临界机组直流炉喷水减温系统能够影响汽水系统主蒸汽参数品质,与锅炉热经济性有很大关系[1]。近年来,国内、外对超超临界机组直流锅炉喷水减温系统已经有了广泛的研究[2-3],但研究成果大多局限于设备或部件的动态模型上,而缺乏对整体组态的建模研究。

为了提出一种既准确又易行的喷水减温系统模型,本文在一定简化条件下,根据1000 MW超超临界机组运行参数,应用机理建模的方法,得到描述气温系统的各模块非线性数学模型。通过MATLAB软件中的S函数模块,将复杂数学模型转化为便于工程实践的Simulink仿真模型[4],并搭建完整喷水减温系统模型。最后通过各种扰动测试其动态响应,结果表明模型符合实际理论分析。

1 喷水减温系统机理建模

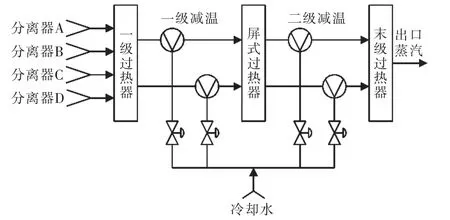

1000 MW超超临界机组直流炉喷水减温系统的完整结构是比较复杂的,不利于数学建模。为此,本文将整个系统简化,构成3级过热器与2级减温器结构,如图1所示。整个系统需要经过3次过热过程和2次喷水减温过程,水蒸气从汽水分离器出口出来后,顺序经过一级过热器、一级喷水减温器、屏式过热器、二级喷水减温器以及末级过热器。建模过程需要注意的是,本文中各级过热器及喷水减温装置的原理及结构大致相同,只是具体参数略有不同。

图1 直流炉喷水减温系统Fig.1 DC boiler spray desuperheating system

本文将运用机理建模方法对过热器和喷水减温器进行数学建模,得到反映各自物理过程的非线性常微分方程组,以便进行之后的建模仿真。

1.1 过热器机理建模

为了便于建模,对过热器模型进行了一些简化和假定[5],其集总参数模型如图2所示。

图2 过热器集总参数模型Fig.2 Superheater lumped parameter model

由于篇幅所限,本文省略部分中间推导过程,集总参数模型可以由下列方程组表示:

1)蒸汽的质量平衡方程

式中:V为蒸汽的容积;ρ2为蒸汽出口密度;τ为时间;D1、D2分别为蒸汽进、出口质量流量。

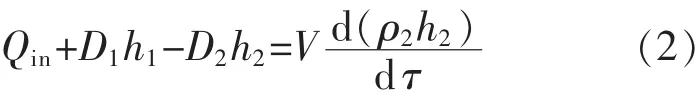

2)蒸汽的能量平衡方程

式中:h1、h2、Qin分别为工质进口比焓、出口比焓和管内工质与金属管壁的换热量。

3)蒸汽的动量平衡方程

式中:ξ、 ρ1、P1、P2分别为压损系数、管内工质进口密度、进口压力、出口压力。

4)烟气对金属管壁的放热方程[6]

式中:t1、t2、tm、Qex、αex、Sex分别为管外烟气进口温度、出口温度、管壁温度、烟气对金属的换热量、对流换热系数、换热面积。

5)金属管壁对蒸汽的放热方程[6]

式中:kin为管内工质与管壁之间的对流换热系数;t2为管内工质出口温度;n为指数,通常取为0.8。

6)烟气的能量平衡方程

式中:Dg、K、c1、c2分别为管外烟气质量流量、烟气放热量修正系数,烟气进口定压比热和出口定压比热。

7)金属管壁的能量平衡方程

式中:mm为管壁的质量;cm为管壁比热。

1.2 喷水减温器机理建模

喷水减温器建模与上一节过热器建模类似,同样进行了一些简化与假定[7],其集总参数模型如图3所示。

图3 喷水减温器集总参数模型Fig.3 Spray Desuperheater lumped parameter model

1)质量平衡方程

式中:V为喷水减温器的容积;ρ为出口蒸汽密度;Do为入口蒸汽质量流量;Dw为入口减温水质量流量;D为出口蒸汽质量流量。

2)能量平衡方程

喷水减温器工作过程中,壁面传热量变化非常小,可以忽略上式中的Qm值。

3)壁面传热方程

式中,α、S、tm、ti分别为减温器壁面与工质的换热系数、壁面面积、壁面平均温度和流体定性温度。

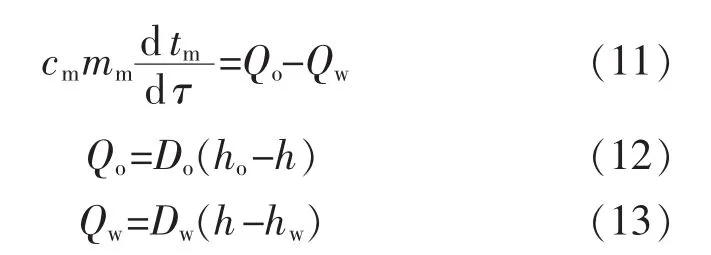

4)管道壁面的换热方程[8]

式中:cm、mm、tm、Qo分别为壁面的比热容、壁面金属质量、壁面的平均温度和单位时间内蒸汽的放热量;Qw为单位时间内减温水的吸热量[8]。

2 系统的建模仿真

通过机理建模方法分别得到了描述过热器和喷水减温器的非线性常微分方程组,虽然无法求出其解析解,但是通过MATLAB软件,编写S函数,来满足特定需求的Simulink模块,可以将模块的数学模型转化为仿真模型[9]。

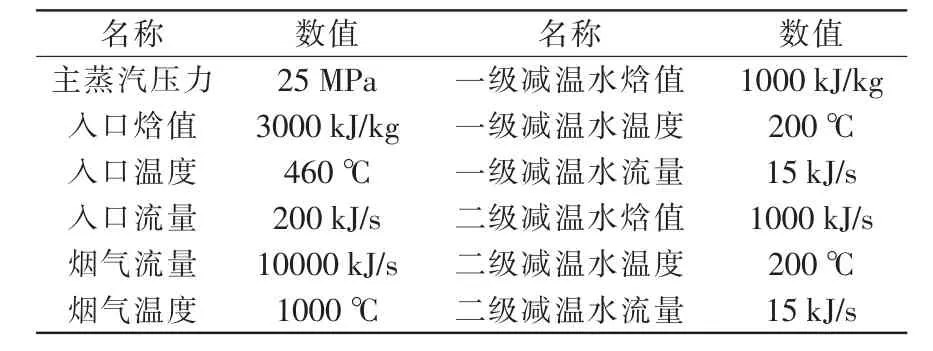

整个喷水减温系统各子模块输入输出变量如表1所示,喷水减温系统入口参数设定如表2所示,系统内部状态参数值如表3所示。

表1 喷水减温系统输入输出变量Tab.1 Input and output values of spray desuperheating system

表2 喷水减温系统入口参数Tab.2 Input parameters of spray desuperheating system

表3 系统内部状态参数Tab.3 Internal state parameters of the system

3 仿真结果与分析

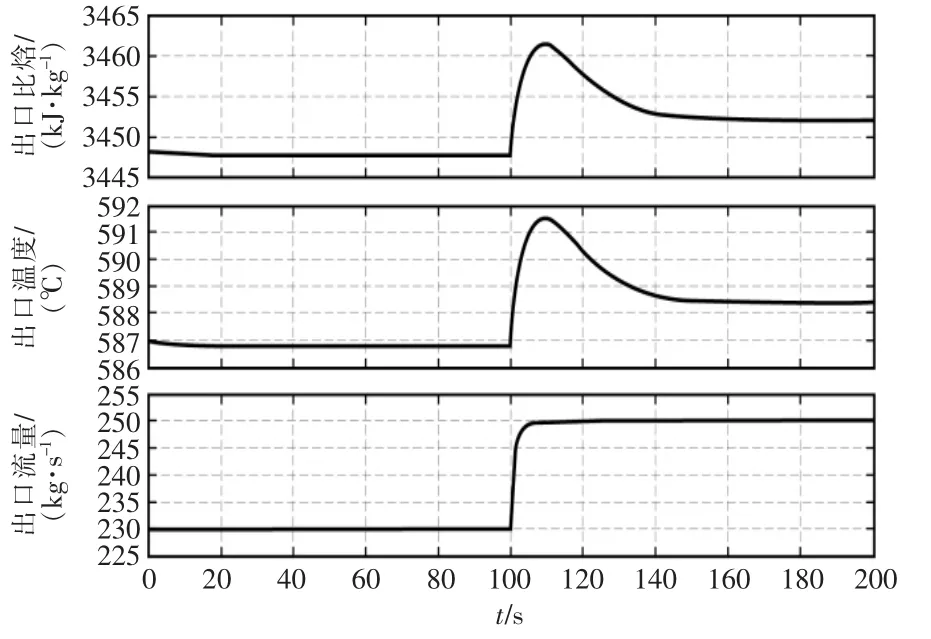

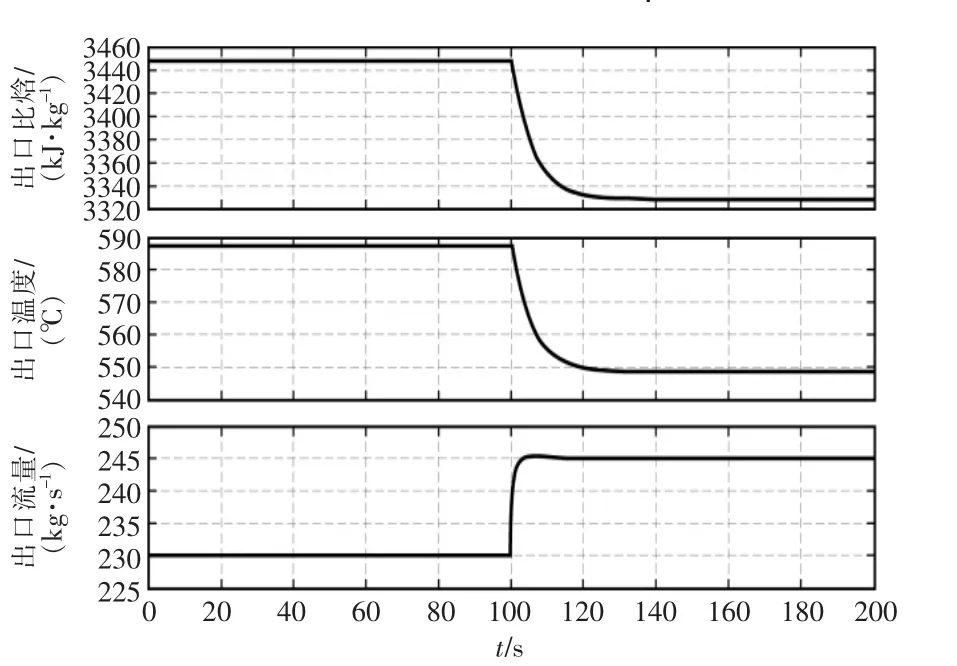

为验证模型是否符合实际生产,本文进行4组扰动仿真实验,各组实验输出量为出口比焓、温度和流量。组1:喷水减温系统入口蒸汽比焓阶跃增加10%,入口蒸汽流量及一二级减温水流量和比焓未发生变化,见图4;组2:系统入口蒸汽流量阶跃增加10%,而其他输入量未发生变化,见图5;组3:系统一级减温水流量阶跃增加100%,而其他输入量未发生变化,见图6;组4:系统二级减温水流量阶跃增加100%,而其他输入量未发生变化,见图7。

图4 系统入口比焓阶跃增加10%时时域响应曲线Fig.4 System entrance enthalpy step increase of 10%time domain response curve

图5 系统入口蒸汽流量阶跃增加10%时时域响应曲线Fig.5 System entrance steam flow step increase of 10%time domain response curve

图6 系统一级减温水阶跃增加100%时时域响应曲线Fig.6 System one level desuperheating water step increase of 100%time domain response curve

图7 系统二级减温水阶跃增加100%时时域响应曲线Fig.7 System two level desuperheating water step increase of 100%time domain response curve

观察各组时域响应曲线,可以得出如下规律。当系统入口的蒸汽比焓增加时,系统出口的蒸汽比焓会提高,相应地出口的蒸汽温度会上升,最终到达新的平衡状态,而蒸汽流量在经过短暂上升后,会下降到原先的平衡附近。当系统入口蒸汽流量发生阶跃增加时,出口蒸汽焓值会存在阶跃上升阶段,然后缓慢下降,达到新的平衡,出口蒸汽温度的变化曲线与焓值曲线一致,而流量会发生阶跃上升最终达到新的平衡值上。

系统一级减温水流量阶跃变化曲线与二级减温水流量阶跃变化曲线很相似。两者发生阶跃变化时,出口蒸汽焓值和出口蒸汽温度曲线均会出现阶跃下降,出口流量则呈现阶跃上升。两者的区别是二级减温水流量对出口参数的阶跃响应的速度比一级减温水的响应速度要快。

根据锅炉运行原理,以上仿真结果与实际运行过程各项参数特性基本吻合,从而表明:本文仿真模型符合实际物理装置的各项定性特征,可用于实际建模分析。

4 结语

本文通过机理建模的方法,分别得到过热器和喷水减温器的数学模型。通过编写MATLAB中的S函数,组成了喷水减温系统的Simulink模型,通过对该模型的仿真研究,实验结果表明该模型能够较好地反映实际生产过程。本文为研究喷水减温系统建模提供了一种简便实用的方法,具有很高的应用价值。

[1] 章臣樾.锅炉动态特性及其数学模型[M].北京:水利电力出版社,1987.

[2] Ali Chaibakhsh,Ali Ghaffari.Steam turbine model[J].Simulation Modeling Practice and Theory,2008,16(9):1145-1162.

[3] 李运泽,杨献勇,张勇,等.超临界直流锅炉蒸发过程的模型与仿真[J].清华大学学报:自然科学版,2002,42(8):1117-1120.

[4] 黄晓明,张国忠,徐春梅.基于S函数的时变系统仿真[J].计算机仿真,2004,21(5):89-91.

[5] 肖军,任挺进,袁爱东.超临界火电机组汽温动态特性研究[J].发电设备,2009,23(1):4-8.

[6] 阮刚,罗自学,周怀春.锅炉过热蒸汽温度控制新策略动态仿真研究[J].华中电力,2005,17(5):1-4.

[7] 方彦军,王振宇.超超临界机组直流锅炉喷水减温器的建模研究[J].热力发电,2012,41(12):39-42.

[8] 宁德亮,庞凤阁,高璞珍,等.喷水减温器动态仿真模型的建立及其解法[J].核动力工程,2005,26(3):280-283.

[9] 侯浩亮,姚新宇,冯晓梅,等.C MEX S函数在Simulink中的应用[J].微计算机信息,2010,26(19):140-141.