基于LabVIEW的快速排气阀可靠性试验台的设计

胡智维,杜群贵

(华南理工大学机械与汽车工程学院,广东广州 510640)

基于LabVIEW的快速排气阀可靠性试验台的设计

胡智维,杜群贵

(华南理工大学机械与汽车工程学院,广东广州 510640)

针对气动快速排气阀可靠性研究要求,设计了一个基于LabVIEW虚拟仪器技术的集信号采集、图形化显示、测量结果分析及存储于一体的快速排气阀可靠性实验方案,介绍了该实验方案的总体架构、工作原理以及软硬件实现方法,编写了切换信号控制和数据采集、分析和存储程序,搭建了快速排气阀的整体试验平台,采用示波器进行了切换时间的确定并对试验台进行了改进。最终搭建的试验台工作稳定可靠,满足气动元件试验的技术要求。

气动快速排气阀;测控系统;可靠性

快速排气阀属于气动控制元件中的方向阀,常装在换向阀和气缸之间,使气缸的排气不用经过换向阀而快速排出,从而加快了气缸往复运行速度,缩短了工作周期,提高了设备的工作效率。快速排气阀可靠性试验主要用于分析快速排气阀常见故障模式、判断阀的切换稳定性、评估其工作寿命,为进一步改进设计提高性能寿命提供实验依据。由于快速排气阀可靠性试验周期长、强度高、振动噪声大,其测控系统必须具有自动化程度高、可操作性好、防震抗干扰能力强的特点[1]。传统气动试验,一般由试验人员读取并记录试验数据或由模拟记录器在纸上记录试验曲线,存在效率低、人为误差大、测量精度低等缺点[2]。虚拟仪器技术是在通用计算机平台上,根据用户的需求定义和设计仪器的测试功能。与传统仪器相比,虚拟仪器在智能化程度、处理能力、性价比、可操作性等方面都具有明显的优势[3]。作者基于虚拟仪器技术,以LabVIEW为开发平台,采用台湾研华公司PCI1710UL多功能数据采集卡和PCI-1739U数字量I/O卡,实现了控制信号的产生及泄漏量信号的采集、显示和处理。

1 试验台总体方案

为了自动测定电磁阀的泄漏量等参数随切换次数的变化情况,并实现试验数据的存储和分析,作者设计的基于虚拟仪器技术快速排气阀可靠性试验台主要包括试验气路模块和测控模块两部分:整体构架如图1所示。试验气路模块包括气源及其处理装置、周期性切换气路、泄漏量测定气路;测控模块包括测控系统设计和硬件安装调试、测控程序开发以及切换时间设定。

图1 试验台总体构架

总体构架设计应符合最新气动元件可靠性试验评价标准 ISO/FDIS 19973[4-5]的规定,各气动元件、数据采集仪器 (包括传感器、流量计和采集卡)等均须以气路参数值 (流量、压力)和测量精度要求为依据进行合理选型。

2 试验台气路设计

2.1 气源及其处理装置

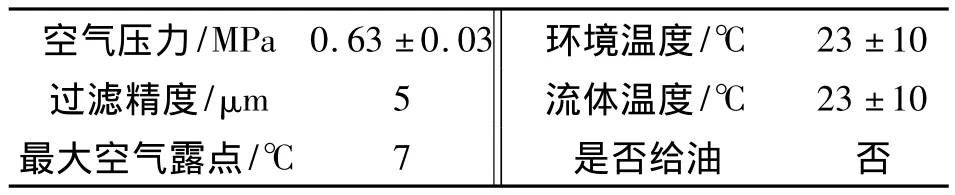

空气质量不良是气动系统出现故障的主要因素,会降低气动系统的稳定性和使用寿命,因此选用气源处理系统时须认真考虑。该试验中压力、环境及流体温度等参数如表1所示。

表1 气源参数

采用的气源处理系统如图2所示。

图2 气源处理系统

需要注意的是在保证气源处理设备能提供优质、稳定的压缩空气的同时,需要根据环境噪声标准,对空压机等采取隔振降噪措施;考虑环境温度要求,对空压机和干燥机等需增加导风散热设施。

2.2 周期性切换气路

试验台气路部分遵循ISO 19973气动元件可靠性的试验评价标准。试验过程中电磁阀的连续周期性切换驱动快速排气阀作周期性动作,气路连接图如图3所示。

图3 周期性切换气路

2.3 泄漏量测量气路

试验每周定期检测泄漏,泄漏量测量选用气体质量流量计Brooks5850E。Brooks5850E流量计内置微处理器,具有智能化、软件组态、数字通信和支持微软Windows动态数据交换等特点,便于数据的采集[6]。图4所示为泄漏量测量气路。

图4 泄漏量测定气路

流量计之前加装精密调压阀,使入口压力能进行精密调节,避免气流冲击损坏流量计。试验测量之前,需要使用肥皂冒泡法确认负载容器和管接头无泄漏。每次试验后记录阀当前切换次数,并从泄漏量随时间变化的波形图获取当前阀的泄漏量。

3 自动测控系统设计

3.1 自动测控系统设计和硬件安装调试

基于虚拟仪器技术,以LabVIEW为开发平台,采用台湾研华公司IPC-610H工控机、数据采集卡和数字量I/O卡,实现了快速排气阀可靠性试验台控制信号的产生及泄漏量信号的采集、显示和处理:由电磁阀切换控制程序产生控制信号,通过数字量I/O卡PCI-1739U的24路DO通道输出,经继电器板PCLD-785B,实现电磁阀的周期性切换;通过质量流量计和SMC PSE540A精密压力传感器,分别将主通道泄漏量以及快速排气阀进出口压力转换为电信号,连接到PCI-1710UL数据采集卡的AI通道,由数据采集程序实现信号采集、显示和存储。测控系统结构图和硬件安装实物图分别如图5、6所示。

图5 测控系统结构图

图6 测控系统实物图

3.2 控制程序与测试程序开发

软件部分是虚拟仪器的心脏,目前基于虚拟仪器的图形化编程软件开发平台主要有美国惠普公司的HPVEE和美国国家仪器公司的 LabVIEW[7]。Lab-VIEW是一种图形化的编程语言,它将复杂的语言编程简化为可视化的数据流编程,同时提供了丰富的库函数和数值分析、数字信号处理工具[8],便于程序的编制和调试,为仪器编程和数据采集系统的实现提供了便捷途径。

利用LabVIEW循环结构函数,以软件定时的方式,通过调用动态链接库中的子VI,产生周期为200 ms的数字量输出信号。控制信号产生程序和操作面板分别如图7、8所示。

图7 控制信号程序框图

图8 实时控制操作面板

PCI-1710数据采集卡提供了多种采集模拟量的方式。由于系统对采样频率无特殊要求,作者采用软件触发方式。多通道模拟量采集程序和操作面板分别如图9、10所示。

图9 数据采集程序框图

图10 数据采集操作面板

4 切换时间设定

寿命试验中一般对待测阀的切换频率有严格的要求,因此在试验开始前需要通过测取压力应答曲线(压力应答曲线是指在所有试验阀同时动作,在保证填充时达到气源压力,放气时达到大气压的情况下待测阀进出气口压力变化曲线),以确认切换周期是否满足要求。

4.1 初步测试情况

文中使用的PCI-1710UL数据采集卡模拟量输入信号范围:-10~10 V(双极输入)或0~10 V(单极输入)。考虑到试验中使用的电磁换向阀线圈额定电压为DC24V,超出了PCI-1710UL的AI测量范围,故不能将经继电器后的控制信号直接接到数据采集卡,在LabVIEW编程实现3路信号的测量。因此文中采用美国泰克 (Tektronix)TDS-2004C数字存储示波器 (4通道、70 MHz带宽、1.0 GS/s采样率、2.5 kB记录长度,支持高级触发、16种自动测量、FFT分析及彩色显示等功能)实现电磁阀供给电压、传感器1输出电压信号和传感器2输出电压信号3路信号的测量与显示,如图11所示。

利用示波器测取待测快速排气阀在切换周期为5 Hz(on:0.1 s,off:0.1 s)下的压力应答曲线,其波形数据如图12—14所示 (由于篇幅所限,文中每种快速排气阀仅列出1个阀的压力应答曲线)。

图11 压力应答曲线的测定

其中:p1、p2快速排气阀进、出气口压力传感器安装位置如图3所示。

图12 5Hz切换频率下a型快排阀压力应答曲线

图13 5Hz切换频率下b型快排阀压力应答曲线

图14 5Hz切换频率下c型快排阀压力应答曲线

分析以上波形:a、b型能满足5 Hz切换频率,但是c型在5 Hz切换频率下跟不上,上升时间过长。分析原因,可能是在5 Hz切换频率下供气不足所导致。

4.2 进行改进后情况

针对上述问题对气路进行了以下改进:

(1)经检测发现,气路上的一类快换接头节流严重,将其更换为较大尺寸快换接头并相应更换较大管径尼龙管。

(2)将3种阀的控制信号和计数分开,即让3个系统各自独立。将每类阀分为两组,每组4个,交叉动作,减少压力波动。

(3)缩短换向阀和AQ间的距离,尽量减少空气消耗量。

(4)在减压阀和电磁阀之间加装气罐 (24 L和10 L各一个),进一步减少压力波动。

进行上述改进后试验台气动回路如图15所示,波形数据如图16—18所示。

图15 改进后试验台整体气路

图16 改进后a型快排阀压力应答曲线

分析以上波形可知:经过上述改进后,c型快速排气阀应答曲线明显改善,3种快速排气阀阀均能满足5 Hz切换频率要求。

图17 改进后b型快排阀压力应答曲线

图18 改进后c型快排阀压力应答曲线

5 结论

介绍了基于LabVIEW虚拟仪器技术的快速排气阀可靠性试验台设计方案,该方案实现了控制信号的自动输出和多路传感器信号的动态采集、显示和处理,完成了快速排气阀可靠性试验中快速排气阀周期性切换的连续控制以及对泄漏量的定时检测,该设计具有简便性、通用性和可扩展等特点。根据上述方案搭建的试验台工作可靠,操作简易,人机交互界面友好,具有试验数据实时自动采集、处理和分析功能,可有效提高快速排气阀可靠性试验精度,提高试验效率。该试验台的设计思路和测量方法对其他气动试验系统的设计具有一定的参考价值。

[1]SMC(中国)有限公司.现代实用气动技术[M].2版.北京:机械工业出版社,2003:308-311.

[2]文金辉.基于虚拟仪器的气动电磁换向阀可靠性试验台的设计[D].广州:华南理工大学,2008:55-57.

[3]王海宝.LabVIEW虚拟仪器程序设计与应用[M].成都:西南交通大学出版社,2005:1-10.

[4] ISO/FDIS 19973-1-advance Draft to be Used in Round Robin Test Program,Pneumatic Fluid Power-assessment of Component Reliability by Testing-Part1:General Procedures[S].2006.

[5] ISO/FDIS 19973-2-advance Draft to be Used in Round Robin Test Program,Pneumatic Fluid Power-assessment of Component Reliability by Testing-Part2:Directional Control Valves[S].2006.

[6]Model 5850E,Design Specifications,Brooks Instrument.

[7]TRAVIS Jeffrey,KRING Jim.LabVIEW 大学实用教程[M].乔瑞萍,译.3 版.北京:电子工业出版社,2008.

[8]高名乾,贺尚红.基于LabVIEW的液压实验台数据采集系统设计[J].机床与液压,2008,36(5):147-150.

Design of Pneumatic Test Bench for the Reliability of Quick Exhaust Valve Based on LabVIEW

HU Zhiwei,DU Qungui

(College of Mechanical and Automobile Engineering,South China University of Technology,Guangzhou Guangdong 510640,China)

Considering the reliability requirement of the solenoid directional control valve,a pneumatic test bench was set up,which included such functions as signal acquisition,data analysis and storing based on the virtual instrument technique.The general scheme and the operational principle of the test bench,together with themethod of realizing the data acquisition,analysis,graphical display and storing by software/hardware were introduced.The test bench works stably and meets the technical requirements for the performance of the pneumatic valve.

Pneumatic quick exhaust valve;Controlling and testing system;Reliability

TH138.52

B

1001-3881(2014)10-090-5

10.3969/j.issn.1001-3881.2014.10.028

2013-04-03

胡智维 (1988—),男,硕士研究生,主要研究领域为机械电子工程、液压与气动。E-mail:zwhu_scut@163.com。