矿井提升机的模糊PID控制器研究

彭秋红 成 兰

(河南省平顶山工业职业技术学院,河南 平顶山467001)

0 引言

矿井提升机的主要任务是沿井筒提升煤炭(或矿石、矸石)、运送材料、升降人员和设备等,因此,它是地面和井下联系的纽带,在矿井生产中占有重要地位。为了进一步提高矿井提升机在运行过程中的安全和调速性能,设计一种高性能的矿井提升机调速系统是现代化矿井生产的必然要求。目前,我国交流提升机采用三相绕线式异步电动机转子回路串电阻和晶闸管串级调速2种方式进行调速,但转子回路串电阻这种调速方法属于转差功率消耗型,即转速越低,则转差功率的消耗越大,效率就越低,而且费用较高;晶闸管串级调速这种方法则功率因数偏低。所以,本文将模糊PID控制算法引入矿井提升机调速系统中,提高系统的调速性能,进而达到更加安全、准确停车的目的,并通过Matlab仿真表明该方法的有效性、正确性和可靠性。

1 模糊PID控制思想

矿井提升机主要是反复进行启动—加速—匀速—减速—爬行—停车这样的变速运行过程,这种控制的困难在于对象特性的多变性。提升机在运行过程中所处空间位置和装载重量都不相同,启动和减速过程具有不对称的增益特性,箕斗(或罐笼)的实际承载量也常常变化,所以矿井提升机调速系统是一个非线性、时变、有噪声干扰、有纯滞后的系统。这类系统建模的困难使现代控制理论中的最优控制难以应用,而模糊PID控制恰可应用于这类数学模型为未知或多变的过程。

对于矿井提升机调速系统的控制,采用的做法是多段模糊PID控制,即从启动至匀速运行阶段,采用模糊控制;从减速至停车阶段,采用模糊控制与PID控制相结合的方法,以此确保矿井提升机按规程中要求的速度运行,最终达到安全、准确停车的目的。

2 矿井提升机模糊PID控制器的设计

采用模糊PID控制的矿井提升机调速系统结构如图1所示,其中V0为给定速度,Vf为反馈速度,Ve为速度偏差,Vec为速度偏差变化率,U为模糊控制器的输出信号,kP为比例放大系数,kI为积分作用系数,kD为微分作用系数。

图1 模糊PID控制的矿井提升机调速系统结构图

2.1 模糊控制器的设计

首先,选用两输入、单输出的模糊控制器,控制器的输入为Ve和Vec,输出为U。

其次,设Ve、Vec和U 的模糊集均为{NB,NM,NS,0,PS,PM,PB},其中,NB、NM、NS、0、PS、PM、PB分别为负大、负中、负小、零、正小、正中、正大;Ve、Vec和U 的论域均为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},并假设Ve、Vec和U 均服从三角形隶属函数曲线分布,如图2所示。

图2 Ve、Vec和U的隶属函数曲线图

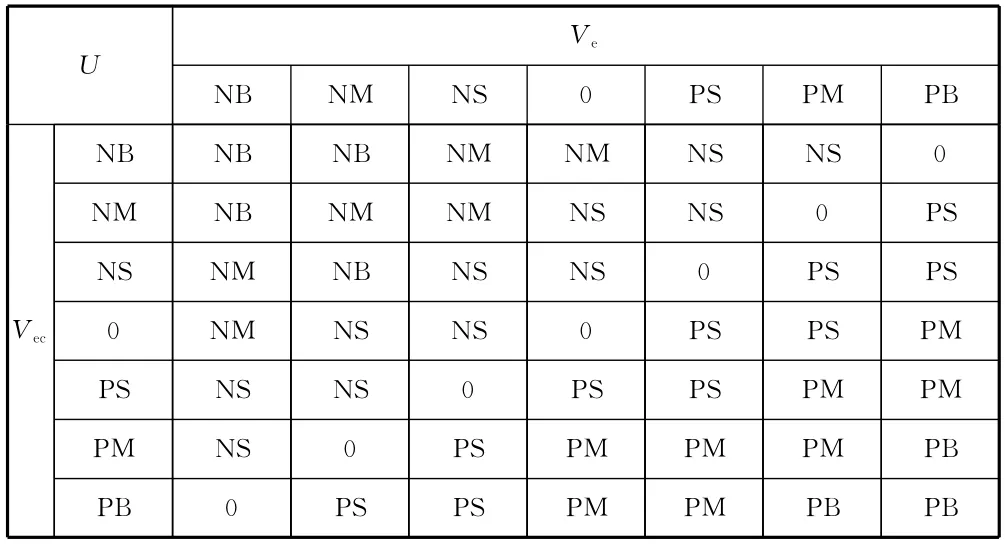

再次建立模糊控制规则表,如表1所示。

最后采用查表法来加快系统的输出响应,即提高矿井提升机的运行速度。

2.2 PID控制器的设计

离散PID控制算法为:

式中,k为采样序号;T为采样时间。

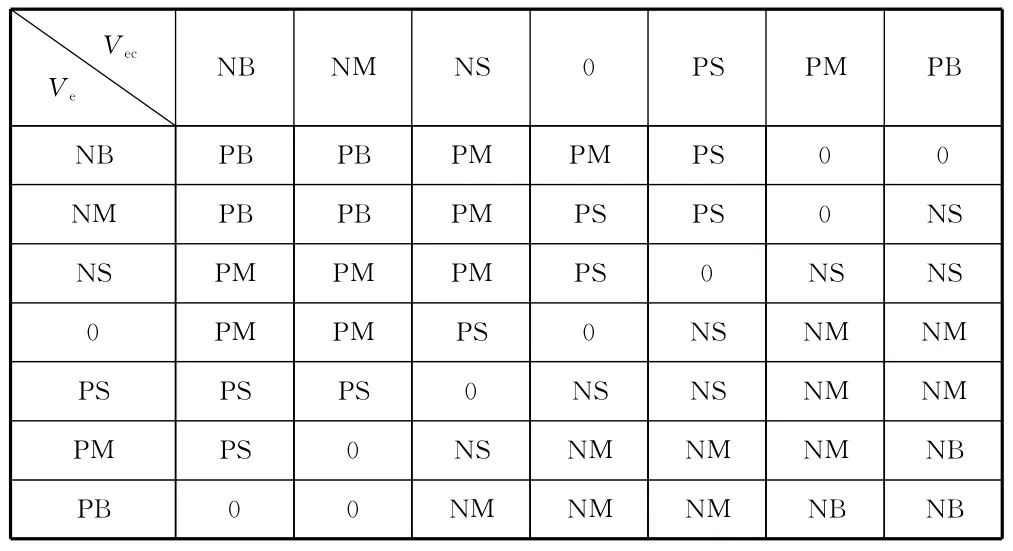

PID参数模糊自整定是找出PID的3个参数kP、kI、kD与Ve和Vec之间的模糊关系,在运行中不断检测Ve和Vec,根据模糊控制思想对3个参数进行在线修改,以满足不同Ve和Vec对控制参数的要求,从而使矿井提升机有良好的动、静态性能。这样可以得出针对kP、kI和kD3个参数分别进行整定的模糊控制规则表,如表2~4所示。

表1 模糊控制规则表

表2 kP的模糊控制规则表

表3 kI的模糊控制规则表

表4 kD的模糊控制规则表

kP、kI、kD的模糊控制规则表建立好后,控制系统通过对模糊逻辑规则的结果处理、查表和运算完成对PID参数的在线校正,进而实现矿井提升机运行中的平滑准确过渡。

3 控制系统仿真

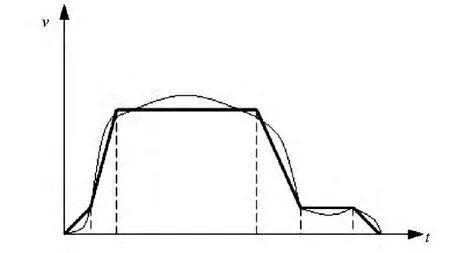

利用Matlab中的Simulink工具箱,对图1所示矿井提升机模糊PID控制系统建立了仿真模型。图3为模糊PID控制系统跟踪矿井提升机运行过程中速度的示意图。

图3 实际运行速度示意图

4 结语

采用模糊PID控制的方法,使矿井提升机在运行过程中能够根据系统的速度偏差调整控制参数,从而使系统的过渡过程更加平稳。尤其是在提升机由减速爬行运行至停车阶段时,改善了制动时由于机械冲击或人为干预等因素所造成的振动,达到了预期的控制要求,实现了矿井提升机调速过程的安全性和稳定性,对全矿井综合自动化的实现起到了积极的作用。

[1]李士勇.模糊控制、神经控制和智能控制论[M].哈尔滨:哈尔滨工业大学出版社,1998

[2]《矿井提升机故障处理和技术改造》编委会.矿井提升机故障处理和技术改造[M].北京:机械工业出版社,2005

[3]孙丽军.基于矿井提升机的自适应模糊PID控制器研究[J].山西大同大学学报:自然科学版,2012,28(2):63~65

[4]陈惠贤,刘双,唐清泰.模糊PID控制策略在矿井提升机上的应用[J].新技术新工艺,2008(9):17~19