1000 MW超超临界塔式锅炉关键调试技术及优化运行

刘珊伯,孟繁兵,徐颂梅,金宏达

(1.黑龙江省电力科学研究院,哈尔滨 150030;2.江苏方天电力技术有限公司,南京 211102)

近年来,火电机组塔式锅炉的运行经验已基本完善,但是相对于运行成熟的π型锅炉来说,塔式锅炉仍有较大的提升空间。马新立[1]详细分析了塔式炉的特点和调试技术,徐小琼等[2-3]对1000 MW塔式锅炉调试中的重点过程进行了阐述,并通过燃烧优化调整,提高了锅炉运行的安全性和经济性。李祺亮[4]通过试验研究了塔式锅炉中LNCFS燃烧系统的 NOx排放特性,分析了氧量、SOFA风、CCOFA风等因素对NOx排放特性的影响。但是,目前对1000 MW超超临界塔式锅炉调试过程中如蒸汽吹管、冷态启动等关键技术尚没有可靠的经验,塔式锅炉在运行中常出现再热汽温偏低等问题,因此,本文根据1000 MW超超临界塔式锅炉的特点,阐述了塔式锅炉的调试及运行技术,并对调试运行过程中出现的问题提出了解决方法。

1 1000 MW超超临界塔式锅炉的主要特点

某电厂新建1000 MW超超临界机组,锅炉为SG-3098/27.46-M539型超超临界参数变压运行螺旋管圈直流炉,采用单炉膛塔式布置、四角切向燃烧、摆动喷嘴调温、平衡通风、全钢架悬吊结构、露天布置、机械刮板捞渣机固态排渣。锅炉制粉系统采用中速磨冷一次风直吹式制粉系统,配置6台中速磨煤机,在BMCR工况时5台投运,1台备用。锅炉启动系统采用内置式汽水分离器,带启动循环泵,布置有大气扩容器和集水箱,集水箱连接到凝汽器或机组循环水系统中,锅炉设计最低直流负荷为30%BMCR。该超超临界塔式锅炉与π型炉相比主要有以下特点。

1)锅炉整体结构简单。塔式锅炉的最大特点就是所有受热面均布置在炉膛上部,水平布置,蛇形上升,易于疏水。这种布置有利于停炉保养和启动时蒸汽通畅流动,使塔式锅炉具有较好的备用和快速启动特点,并且所有受热面均可参与酸洗。由于没有尾部烟井,也就没有复杂的包覆过热器系统,水冷壁回路也特别简单,因此整个汽水系统相对于π型炉简单,汽水系统阻力较小。另外,锅炉的膨胀中心也容易处理,不存在两个膨胀中心,整个膨胀系统十分简单。

2)烟气流场均匀。塔式锅炉没有折烟角,水冷壁出口介质温度比较均匀。在对流受热面中,烟气流向没有90°急转弯,烟气流场均匀,过热器、再热器出口蒸汽温度也比较均匀。塔式锅炉烟气流动方向向上,大颗粒的飞灰受重力作用,灰粒速度低于气流速度1 m/s,受热面的磨损量与灰粒速度的3.5次方成正比,因此塔式锅炉可大大降低受热面的磨损。塔式锅炉上部与炉膛等截面的烟道及均匀的烟气流场,布置简单的受热面,这些都使整个锅炉烟风系统阻力较小,约为同容量π型炉的5/6,从而降低了风机的电耗。

3)燃烧系统布置合理。该塔式锅炉燃烧系统采用低NOx同轴燃烧系统(LNCFS),LNCFS系统通过在炉膛的不同高度布置CCOFA和SOFA,将炉膛分成3个相对独立的部分:初始燃烧区、NOx还原区和燃料燃尽区。在每个区域的过量空气系数由3个因素控制:总的OFA风量、CCOFA和SOFA风量的分配以及总的过量空气系数。这种改进的空气分级方法通过优化每个区域的过量空气系数,能有效降低NOx排放,同时最大限度地提高燃烧效率。

2 1000 MW超超临界塔式锅炉关键调试技术

2.1 冷态通风

该塔式锅炉每台磨煤机的4根出口煤粉管,在进入炉膛前通过Y型管将每根煤粉管分为上、下两根煤粉管。因此在一次风调平试验时,应在Y型管后合适位置选取测点,通过可调缩孔调匀8根煤粉管的风速,以保证锅炉热态运行时炉内燃烧的均匀性。

为了掌握炉内切圆和贴壁风速情况,应进行空气动力场试验。炉内动力场试验结果如图1所示。对于LNCFS燃烧系统,由于偏置二次风(预置水平偏角的辅助风喷嘴)的存在,所以切圆相对于常规四角切圆锅炉较大,切圆直径约为15 m(炉膛截面为21×21 m),最大贴壁风速约为7 m/s。

图1 炉内动力场示意图(单位:m/s)Fig.1 Schematic diagram of furnace aerodynamic field

2.2 蒸汽吹管

塔式锅炉疏水特性较好,过热器和再热器可以参与酸洗。根据德国的运行经验[1],过热器和再热器酸洗后,只要在首次启动时通过进行大流量的冷热态清洗及带旁路启动,就可达到汽轮机进汽的蒸汽品质要求而无需进行吹管。但中国尚无取消蒸汽吹管的先例,因此本机组虽然过热器进行了酸洗,仍进行蒸汽吹管。为了保证吹管质量,采用了稳压和降压相结合的吹管方式。

在锅炉稳压吹管时,分离器压力保持为6 MPa,锅炉负荷约为45%BMCR,锅炉已转入干态运行。在此工况下,过热器和再热器的吹管系数均能满足要求。稳压吹管耗水量约为1350 t/h,为了保证给水流量,需增加一临时补水管路到凝汽器。降压吹管时综合考虑安全性和吹管质量,启动分离器压力取8 MPa。根据压差法计算,可知在此压力下过热器压降仍小于额定工况下压降,吹管系数不能达到1,再热器压降能满足要求[5]。稳压和降压吹管过程中的主要参数如表1所示。整个吹管过程采用先稳压再降压的方式进行,这样可以减少吹管次数,并保证吹管质量。

表1 稳压和降压吹管时主要参数Tab.1 Main parameters at regulator and step-down blowpipe

2.3 冷态启动

超(超)临界直流锅炉在首次点火或停炉时间大于150 h时,为了清理受热面和给水管道系统(均存在杂物、沉积物和因腐蚀生成的氧化铁等),启动前必须对管道系统和锅炉本体进行冷、热态清洗,锅炉才可以点火升温升压。该机组旁路系统配置了100%高压旁路和65%的低压旁路,取消了过热器出口安全阀。超超临界机组汽轮机冲转的蒸汽品质要求较高,因此,汽轮机冲转前要经过一个锅炉带旁路运行过程,并维持相当的热负荷。通过加大炉水的置换力度及投入凝结水精处理系统等措施,能够逐步提高汽水品质。当主、再热蒸汽及凝结水质符合标准后,才能冲转汽轮机。

2.4 低负荷稳燃试验

该锅炉燃烧器采用分组方式,将6层(A、B、C、D、E、F)燃烧器分成3组,分别对应3个二次大风箱。同一组的燃烧器中心线相距3.15 m,相邻组的燃烧器中心线相距5.03 m,B层燃烧器用微油点火。

因为B层燃烧器的火焰对C层燃烧器的燃烧支持作用较强,所以采用B、C两台磨煤机运行的方式进行低负荷稳燃试验。在进行低负荷稳燃试验前,将机组负荷稳定在400 MW,A、B、C磨煤机运行,B磨煤机用微油枪投入。然后,逐步降低A磨煤机煤量,增加B、C磨煤机煤量。当A磨煤机停止后,缓慢降低B、C磨煤机煤量,并逐个停用微油枪,直至达到设计稳燃负荷30%BMCR。减负荷期间要密切关注燃烧情况,若发现燃烧不稳,应立即投入油枪。试验结果表明,锅炉能达到设计断油稳燃低负荷的30%BMCR。

为了保证稳燃,可采取如下稳燃措施:

1)适当提高煤粉细度。将磨煤机旋转分离器转速提高到850 r/min。

2)适当降低煤粉喷口速度,但要保证煤粉管风速在18 m/s以上。

3)合理的二次风配风。风箱与炉膛差压控制在0.6 kPa左右,投运燃烧器的二次风量控制在90 t/h左右。

3 1000 MW超超临界塔式锅炉优化运行

3.1 汽温偏差

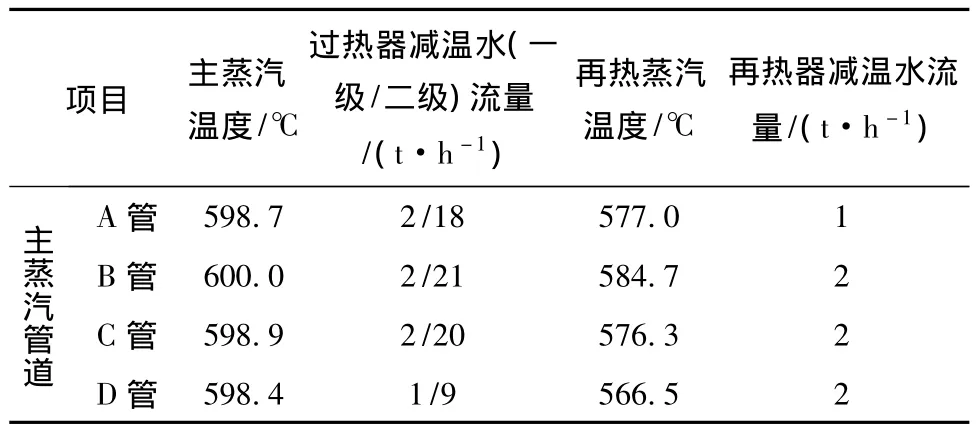

主、再热蒸汽温度偏差是由烟温偏差造成的,烟温偏差则是炉膛内的流场造成的。100%负荷下主、再热蒸汽温度及各级减温水流量如表2所示。100%负荷下末级过热器壁温分布如图2所示。

从表2、图2中可以看出,主蒸汽温度和过热器减温水流量偏差较小,末级过热器壁温在500 MW时最大相差28℃,在750 MW时最大相差30℃,在1000 MW时最大相差28℃。而同容量π型锅炉末级过热器壁温偏差能达到50℃[6],由此可见,塔式锅炉的汽温偏差较π型炉小很多。塔式四角切圆锅炉汽温偏差与切圆的旋转动量关系不大,主要受切圆是否处于炉膛中心的影响。只要一次风调平效果好,使燃烧中心处于炉膛中心,塔式锅炉的汽温偏差就能得以较好控制。

表2 100%负荷时主、再热蒸汽温度及各级减温水流量Tab.2 Main,reheat steam temperature and all levels of desuperheating water flow at 100%load

图2 100%负荷下末级过热器壁温分布图Fig.2 Distribution of final superheater wall temperature under 100%load

3.2 再热汽温度偏低

机组运行过程中再热汽温度一直偏低,约为577℃,吹灰后能增加到585℃,但与设计值603℃差距仍较大。通过比较100%负荷时一、二级再热器实际焓升和设计焓升可知,一级再热器实际焓升为286.0 kJ/kg,设计焓升为323.2 kJ/kg,二级再热器实际焓升为 258.5kJ/kg,设计焓升为282.9 kJ/kg,因此再热蒸汽温度低主要是因为一、二级再热器焓升和设计焓升偏差较大造成的。

再热蒸汽温度偏低通常由以下原因引起:

1)燃用煤质与设计煤质差异过大;锅炉运行方式不合理。

2)再热器热力计算偏差,受热面布置不足。锅炉调试期间均燃用设计煤种,因此可排除煤种的影响。从锅炉运行角度看,从炉膛出口开始各处烟气温度均比设计温度低50℃左右,这可能是由于新投产锅炉炉膛沾污系数很小,导致烟气温度较低,从而引起再热蒸汽温度偏低。但是,该电厂同型锅炉投产1a后,随着炉膛沾污系数的增大,烟气温度已接近设计值,再热蒸汽温度和设计值仍有较大差距。因此,再热蒸汽温度偏低的主要原因是再热器受热面布置不足。

为了提高再热蒸汽温度,从锅炉运行的角度可采用如下方法:

1)将燃烧器喷嘴和SOFA喷嘴向上摆动一定角度,或采用上层燃烧器运行的方式提高炉膛出口烟气温度,进而提高再热蒸汽温度。

2)合理调整运行风量、配风方式、送粉方式,在高负荷运行时适当关小燃尽风门开度,同时适当提高一次风速;在飞灰可燃物变化不大的情况下,可适当采用投运燃烧器上层粉量增加、下层燃烧器粉量减少的运行方式进行调整。通过优化调整,再热蒸汽温度能提高到了590℃左右。

4 结论

1)在锅炉冷态通风试验时,一次风调平和二次风标定,尤其是一次风调平是锅炉稳定良好运行的基础;对于超超临界锅炉蒸汽吹管采用降压和稳压相结合的方式效果较好;低负荷稳燃试验时采用B、C磨煤机运行能达到设计要求,合理的配风方式有利于燃烧稳定。

2)锅炉满负荷运行时,主、再热蒸汽温度偏差不大,末级过热器金属管壁温度比较均匀,最大温差为28℃,说明塔式锅炉烟气温度分布还是比较均匀的。

3)采用燃烧器喷嘴、SOFA风喷嘴向上摆动一定角度以及优化运行方式,可以改善再热蒸汽温度偏低的状况。

[1] 马新立.1000 MW超超临界塔式锅炉特点及调试技术[J].锅炉制造,2009(1):5 9.MA Xinli.Characteristics and debugging technology of 1000 MW super-supercritical tower-type boiler[J].Boiler Manufacturing,2009(1):5 9.

[2] 徐小琼,潘国清.1000 MW机组超超临界塔式锅炉调试[J].浙江电力,2010(5):35 38.XU Xiaoqiong,PAN Guoqing.Debugging of 1000 MW super-supercritical tower-type boiler [J]. Zhejiang Electric Power,2010(5):35 38.

[3] 潘国清,徐小琼,应明良,等.1000 MW超超临界塔式锅炉燃烧优化调整[J].浙江电力,2010(7):30 33.PAN Guoqing,XU Xiaoqiong,YING Mingliang,et al.Combustion optimization for 1000 MW super-supercritical tower boiler[J].Zhejiang Electric Power,2010(7):30 33.

[4] 李祺亮.LNCFS燃烧系统 NOx排放特性[J].能源与节能,2013,94(7):94 97.LI Qiliang.NOxemission characteristics of LNCFS combustion system[J].Energy and Energy Conservation,2013,94(7):94 97.

[5] 刘珊伯,金宏达,孟繁兵,等.1000 MW超超临界锅炉吹管方式及过程的研究[J].黑龙江电力,2013,35(4):349 351.LIU Shanbo,JIN Hongda,MENG Fanbing,et al.Research on blow mode and its process for 1000 MW super-supercritical boier[J].Heilongjiang Electric Power,2013,35(4):349 351.

[6] 胡志宏,刘福国,王军.超超临界1000 MW机组直流锅炉的调试及运行[J].热力发电,2009,38(5):38 41.HU Zhihong,LIU Fuguo,WANG Jun.Debugging and running of 1000 MW super-supercritical DC boiler[J].Thermal Power Generation,2009,38(5):38 41.