核电站甩负荷孤岛运行试验

董毓晖,徐莹琳

(华能山东石岛湾核电厂,山东 荣成 264312)

全甩厂外负荷试验,又称孤岛运行试验,是核电厂调试阶段中重要的综合瞬态试验项目之一,对维护核电机组安全有着特殊意义。50%FP功率水平甩负荷孤岛运行试验是核电机组在功率平台试验中开展的第一次甩负荷试验,也是考验机组控制棒、旁排阀和OPC在调节系统的作用下共同参与、联合协调动作的能力。

该试验目的就是验证电厂控制调节系统从50%FP功率水平甩负荷到厂用电期间及之后,机组维持及恢复主要参数在其正常运行范围内的能力[1];同时也是对反应堆热工水力设计,一、二回路控制系统设计是否匹配及参数优化结果的综合检查,以及为下一步机组进行100%FP功率水平的甩负荷孤岛运行试验提供安全、稳定、可靠的保证,对整体调试进程起着承上启下的作用。本文对国内某核电机组开展的三次甩负荷至厂用电试验进行了分析。

1 试验介绍

该试验建立在机组已具备初步综合运行能力的基础上进行。具体包括反应堆功率调节系统、稳压器压力和水位控制系统、蒸发器水位控制系统(包括主给水泵转速调节系统)、主蒸汽旁路排放系统、大气释放控制系统、汽机调节系统(DEH)、发电机励磁调节系统及其它相关调节系统应在各功率平台下(15%、30%、50%、75%FP等)进行过稳态和瞬态试验;机组部分综合性试验,如10%FP阶跃、5%FP线性变化、停机不停堆、紧急停堆等试验也应在相应功率平台下成功实施;另外针对机组的保护,包括保护定值、保护系统的逻辑响应及性能都进行了充分的验证(如反应堆保护系统、专设安全设施系统、稳压器安全阀、主蒸汽安全阀、汽轮机超速保护等)。

试验实施前机组初始工况要求如下:

1)机组稳定在50%FP、100%FP功率水平下运行,反应堆功率、一回路温度压力、蒸发器水位和流量等各参数平稳。

2)电厂调节系统,包括反应堆功率调节系统、稳压器压力控制系统、稳压器水位控制系统、蒸发器水位控制系统(包括主给水泵转速调节系统)、主蒸汽旁路排放系统、大气释放控制系统、汽机调节系统(DEH)、发电机励磁调节系统及其它相关调节系统都处于自动运行方式;汽机保护、发电机保护、反应堆保护和专设安全设施系统正常投入;应急柴油机处于热备用状态。

试验方法:断开500 kV开关站5032和5033开关,如图1所示,使机组与外电网失去连接,由发电机自带厂用电向维持机组运行的厂用设备供电,所带负荷约占满功率6%[2]。

图1 电气接线简图Fig.1 Electrical wiring diagram

在机组甩至厂用电后,运行和试验人员应确认下列现象是否满足试验验收准则要求。

1)反应堆冷却剂平均温度上升,控制棒自动下插,反应堆功率快速下降,直至最终功率整定值20%FP。

2)在失去厂外负荷后,主发电机自带厂用电,约6%FP。

3)汽轮机转速上升,OPC动作正常,汽轮机转速最终稳定在2995~3005 r/min。

4)稳压器压力、水位上升,稳压器喷淋阀开启,最终稳定在运行区域,瞬态过程不触发稳压器压力或水位停堆保护动作,稳压器安全阀未动作。

5)主蒸汽压力上升,汽机旁路排放阀动作(温度模式),最终稳定在6%功率水平下的蒸汽压力(滑压),大气释放阀、主蒸汽安全阀未动作。

6)其它控制系统,如蒸汽发生器水位控制系统、除氧器水位控制系统、发电机励磁自动调节系统等响应正常,相应参数控制在运行范围内。

当机组在带厂用电工况稳定运行一段时间后,记录相关参数(核功率、电功率、汽机转速、控制棒棒位、一回路平均温度、蒸发器水位、主蒸汽压力、稳压器水位和压力等),同时检查系统设备运行状况,待其稳定后再通过5032/5033开关重新并网,并按计划提升功率,整个试验结束。

2 试验过程中机组运行特点

国内核电机组大多只带基本负荷运行,不参加电网调峰,在带负荷运行工况下,一、二回路之间的相互关系为“堆跟机”控制方式。正常功率运行工况下,反应堆功率随汽轮发电机组带基本负荷,保持在相应稳定的功率水平下运行;而对于瞬态工况(如甩负荷工况),反应堆必须具有一定的响应能力,既要确保反应堆自身的安全运行避免不必要的反应堆保护动作,又要为汽轮发电机组带厂用电提供匹配的热功率。

针对100%FP甩厂用电瞬态工况,汽轮发电机功率从100%FP(650 MW)降至6%FP(39 MW)过程中,汽轮机负荷的变化通过汽轮机主调节门的快速调节响应实现,反应堆则通过控制棒的调节实现功率变化,但在瞬间由100%FP功率降到与厂用电对应的核功率是有困难的,因此这些瞬间过剩的热功率必须通过主蒸汽旁路排放调节系统(GCT-C)进行排放[3],提供虚假负荷并逐步地下插控制棒使堆功率降至最终功率设定值,完成瞬态响应。其它调节系统在机组甩负荷过程中,随各相关物理量的变化而产生不同的响应变化,这种变化既是综合的也是相互关联的。机组在甩负荷过程中的调节系统的响应如图2所示。

当电网故障迫使机组处于孤岛运行方式时,要尽快联系电网恢复并网,以避免汽机跳闸导致出现丧失厂内电源、停堆并转入自然循环等不利工况。

图2 机组在甩负荷过程中的调节系统响应Fig.2 Regulator system response unit in load rejection process

3 甩负荷试验出现的问题及处理

1)50%FP下第一次甩负荷孤岛试验。仪表控制装置某逻辑信号接反,导致无信号输出,旁排GCT-C(凝汽器旁排)没有打开,GCT-A(大气旁排)打开,造成蒸汽母管压力偏高且流质损失,情况紧急。后经手动打开GCT-C,并手动插棒降功率,避免了超温停堆,试验失败,后经OPC动作9次后将汽机稳定在3000 r/min。

2)50%FP下第二次甩负荷孤岛试验。经更正仪表控制装置逻辑,在此次孤岛甩负荷过程中,GCT-C及时打开,自动插棒降堆功率至20%FP且状况稳定。但出现OPC动作频繁,GCT-C阀门突开突关,汽轮机转速振荡的情况。后经主控操作员进一步降低核功率,稳定机组状态,将GCT-C由T模式切换至P模式后机组稳定,然后重新并网并升功率至280 MW。

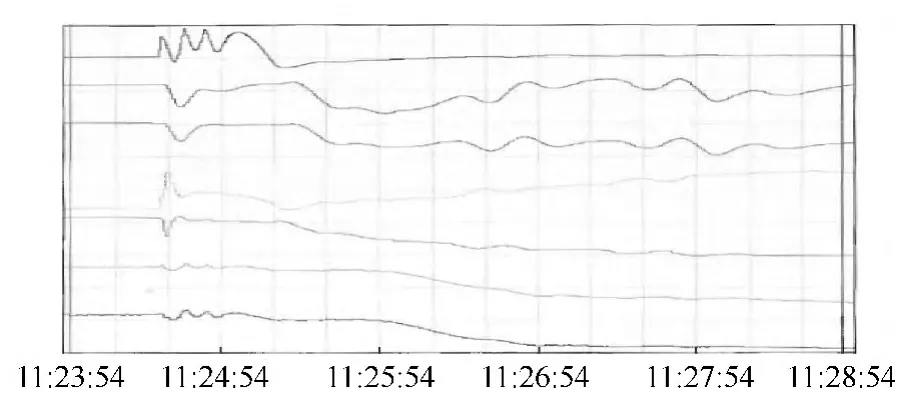

事后统计,OPC共动作34次,对调门寿命极为不利。OPC油路每动作一次,转速由3079 r/min降至3020 r/min,2.4 s之后,建立油压,高调门重新开启,转速重新冲至3079 r/min,如此反复。过程曲线如图3所示。

图3 过程曲线Fig.3 Process curve

从图3曲线不难看出,流量请求信号,即调门接收的命令刚开始就不正确,甩负荷瞬间,流量请求信号增大上扬,这与逻辑设计初衷是不符合的。相关控制逻辑如图4所示。

逻辑设计初衷为断路器解列后,功率控制回路切换至转速控制回路,流量请求信号输出为零,调门关闭,2.4 s后,调门重新接收流量请求信号开始开门,正常情况下,OPC动作两次就可以稳定转速。但从实际的动作曲线可以看出,流量请求信号奇怪地上扬,而且并没有变为零,而是在降至原值70%后重新上扬,导致调门接收较大的开门信号,转速快速上升逻辑图中粗线部分是出问题的部分,控制回路切换后流量请求信号为粗线部分输出值,它先变大且未输出零值。

图4 控制逻辑Fig.4 Control logic

经仪控人员对T模块分析,发现T模块内部跟踪速率影响了本模块的动态特性,直接导致切换跟踪出现问题。当跟踪速率为2.5 s时,切换条件具备后,切换模块输出值会升至切换前的输出限值,然后再慢慢下降,最后稳定在正确的输出值,而保持脉冲只有1 s,模块输出还未降至零值。

3)100%FP下第三次甩负荷孤岛试验。在停机小修过程中,进行信号模拟试验,将模块内跟踪速率改为无穷大或将内部跟踪功能屏蔽后,切换条件具备,该模块输出正确。另外,通过实测高压缸进气流量,经对比发现某主蒸汽调节阀的阀孔开度与流量请求信号不匹配,经调整后,100%FP下第三次甩负荷孤岛试验成功。

4 甩负荷试验过程中各参数的响应

甩负荷过程中,许多物理参数根据其固有规律发生变化,但随后在调节系统的作用下限制了这种瞬态变化的继续发展,并通过各种收敛的自稳作用使物理参数回归到正常值或另一稳态[4]。现对100%FP甩负荷过程中一些重要的物理参数变化和调节系统作用下参数的后续变化做简要分析。各参数变化趋势如图5所示,其中趋势曲线从上至下依次为汽机转速、发电机有功功率、给水泵转速、核功率、D棒棒位、主给水流量、OPC动作、稳压器水位、蒸汽发生器水位、发电机无功功率、发电机电压、发电机电流。

从图5中可以看出各参数波动的关联趋势。

4.1 汽轮机转速响应

图5 各参数变化趋势Fig.5 Parameters variation trend

操作员手动断开5032/5033开关后,发电机组与电网断开,发电机输出功率由650 MW迅速降到39 MW左右,汽轮机由负荷控制模式转为转速控制模式。OPC动作及汽轮机转速变化如图6所示,其中从上到下依次是:OPC动作、汽轮机转速。

图6 OPC动作及汽轮机转速变化趋势Fig.6 OPC action and turbine speed change trend

汽轮机转速在10s内上升至最高点3100 r/min,即额定转速的103.3%。经分析,超速的主要原因有调节阀关闭响应时间(毫秒级)、汽水分离再热器蒸汽存量等,造成了瞬态发电机动力矩大于阻力矩,从而导致发电机升速。

在此过程中,OPC一共动作3次,对应前3次汽轮机转速下降。第四次汽轮机转速下降并最终趋于稳定,它完全由PID调节,OPC不再参与。

对于OPC而言,其内部存在功率不匹配的负荷预测逻辑:5032/5033开关断开后,当>30%时,直接触发OPC动作,使调门关闭,减少了调门响应滞后时间,避免了机械超速保护动作。另一方面,在OPC动作后,汽轮机转速最低降至2950 r/min。此过程中要防止OPC指令恢复过慢触发6 kV母线的低频保护动作。(注:该保护基于6 kV母线上带载电机的过流保护。)

4.2 发电机出口的各参数响应

与电网解列后,并网时采用的PSS(功率稳定系统)自动退出运行。由于汽机带动发电机转速发生变化,因此AVR(自动励磁系统)参与调节。

由于转速突然升高,发电机出口端电压有阶跃,随后在 AVR的作用下趋于稳定。同时在汽机的转速调节作用下,输出有功功率自动和厂网负荷匹配。发电机输出功率及出口电压变化趋势如图7所示,其中从上至下依次是发电机转速、发电机有功无功、发电机出口电压。

图7 发电机输出功率及出口电压变化趋势Fig.7 Generator output power and output voltage variation trend

4.3 反应堆功率变化

值得注意的现象是反应堆功率在3 s内略升高2%左右。原因是甩负荷后汽轮机转速升高,使发电机的频率上升,主泵转速跟着上升,导致冷却剂流量瞬时增大,更多冷水流入堆芯引入正反应性。主泵转速随频率的响应趋势如图8所示。

图8 主泵转速随频率的响应趋势Fig.8 Trend of main pump speed with frequency response

在图8中,从上至下依次是发电机频率、主泵转速1和2。

4.4 一回路的参数变化

试验开始后,由于汽机调门瞬时关闭,此时GCT-C尚未打开,加上反应堆功率瞬时升高,导致Tavg在15 s内上升至最高值。随后在调节系统的作用下,一回路温度最终稳定在与厂用电功率对应的参考平均温度Tref上。一回路温度压力的变化趋势如图9所示。

图9 一回路温度压力的变化趋势Fig.9 Change trend of temperature and pressure of a loop

图9中从上至下依次是汽机转速、一回路温度、稳压器水位、一回路压力。

4.5 控制棒位的超调恢复

由于存在一、二回路功率失配前馈信号,调节棒组先以最大速度(72步/min)进行快插,随后插入速度减慢,核功率超调引起调节棒自动提升。甩负荷后1h内的参数响应及恢复情况如图10所示,从上至下依次为甩负荷时刻点、D棒测量棒位、核功率、一回路压力、稳压器水位、一回路平均温度。

图10 甩负荷后1 h内参数响应Fig.10 Parameters response within 1 hours after load rejection

由图10可见,稳定后一回路压力不变,而稳定后的稳压器水位和一回路温度则对应到20%FPR。

4.6 二回路参数变化

OPC动作使调门关闭,气源减少,汽轮机进气压力会略有下降,2.4 s后调门打开,汽轮机进气压力回升。通过分析历史库数据,发现汽轮机进气压力变化曲线与汽轮机转速变化曲线一致,其主要原因在于甩厂用电后,汽轮机调节处在转速控制状态。二回路的参数变化如图11所示,从上至下依次为汽机转速、SG水位1和2、主蒸汽母管压力、主蒸汽流量、SG给水流量1和2。

图11 二回路的参数变化Fig.11 Variation of two loop parameters

由图11可见,OPC动作瞬间,主蒸汽流量大幅减小,主蒸汽母管压力增加,SG内气泡被压缩,其水位反而略有所下降。由于给水调节阀是“蒸汽流量-SG水位-给水流量”的三冲量调节,因此给水流量减少,极大地避免了水位波动情况。

4.7 主蒸汽旁路排放阀的响应

主蒸汽旁路排放系统GCT-C共分为3组12路,总设计排放量为85%FP,设快开和调节开启两种方式,开度阈值各不相同。此时为高功率下的Tavg控制模式(低功率下为P控制模式)。GCT-C的Tavg(平均温度)开度控制模式如图12所示,从上至下依次为汽机转速、GCT1&12开度、蒸汽母管压力。

图12 GCT-C的Tavg(平均温度)开度控制模式Fig.12 GCT-C Tavg(average temperature)opening control mode

由图12可见,主蒸汽母管参数略有升高,这与压水堆的折中运行方式相吻合。随着一回路平均温度的下降,GCT-C依次关闭。

5 结论

1)反应堆控制棒、汽机调门、旁排阀是完成一、二回路负荷匹配的重要手段,它们之间可采用Tavg和Tref作为关联信号。

2)核电机组在100%FP工况下和外电网解列后,反应堆、汽轮发电机及相关辅助热力系统均能做出合理响应,未触发停堆、停机、一/二回路安全阀开启、大气释放阀开启。

3)电厂调节系统反应迅速,仅通过3次OPC动作,就能够及时有效地限制瞬态发展,并最终将机组稳定在带厂用电工况下运行。

[1] 张志勇.汽轮发电机组的甩负荷试验及其经验[J].华北电力技术,1997(10):1014.ZHANG Zhiyong.Load rejection test of turbines and its experience[J].North China Electric Power,1997(10):10 14.

[2] 俞成立.1000 MW汽轮机组甩负荷试验分析[J].华东电力,2007,35(6):32 34.YU Chengli.Load rejection test for 1000 MW steam turbine units[J].East China Electric Power,2007,35(6):3234.

[3] 刘晟斌.汽轮机旁路系统设计的技术分析[J].黑龙江电力,2009,31(1):3738,42.LIU Shengbin.Design of turbine bypass system[J].Heilongjiang Electric Power,2009,31(1):37 38,42.

[4] 抄勇,冯进利,张小伟,等.大型汽轮发电机组甩负荷试验探讨[J].河南电力,2010(01):50 53,57.CHAO Yong,FENG Jinli,ZHANG Xiaowei,et al.Research on load rejection test of large-scale steam-turbine and generator units[J].Henan Electric Power,2010(01):5053,57.