柴油机进气压力波模拟台架试验研究

王 文,杨天军,刘新华,陈东峰,张探军,诸 刚,金玉梅,郭海滨

(1.中国北方发动机研究所,山西 大同 037036;2.北京农业职业学院,北京 102442;3.驻河北华北柴油机有限责任公司军事代表室,河北 石家庄 050081)

单缸机试验台作为整机研发设计与系统匹配的基础验证平台,其试验技术研究是柴油机研制的重要工程基础,是柴油机核心技术突破所必经的研究阶段。为满足高功率密度柴油机研发需要,单缸试验技术的研究已刻不容缓,作为单缸试验技术突破的关键,在单缸柴油机平台上进行整机进、排气特性的模拟成为国内外研究的热点。

单缸机和多缸机气缸数不同,进、排气系统结构不一致,其工作条件有很大差别,特别是在模拟脉冲增压工况时,进、排气管中的压力波波形和频率是随缸数和转速变化的,所以要想做到单缸机的进、排气与多缸机完全一致是不可能的。本研究通过在单缸机进气管上加装特定的模拟装置,合理选择参数,使其尽可能与整机进气相似,在单缸和整机之间建立一定的比对关系。

1 单、多缸柴油机进气压力波特征分析

为准确获取单、多缸柴油机进气管内的压力变化情况,利用仿真计算和台架实测两种手段进行。在132系列单、多缸柴油机台架上利用DEWETRON燃烧分析仪和KISTLER进气压力波传感器进行了进气压力波的测量,获取了132系列单、多缸柴油机进气管内压力变化曲线(见图1和图2)。根据1015系列单、多缸柴油机参数及进气管结构,利用一维仿真计算软件boost建立仿真计算模型,通过计算获取了理想状态条件下的单、多缸进气管内压力变化曲线(见图3和图4)。

单缸柴油机采用模拟增压进气系统,进气通过模拟增压进气系统经进气管直接进入气缸。由图1可以看出,在单缸机的每个进气冲程内,进气压力逐渐衰减,直至进气门关闭。而图3为仿真计算的气缸进气压力变化情况,可以看出,在单缸机进气冲程内,自进气门开启至关闭期间,进气压力同样也呈现出衰减趋势,但却与图1实测压力变化有很大区别。原因在于两点:第一,两者上止点定义不在同一个曲轴转角,为便于看清单缸机一个工作循环内的进气压力波动情况,采用燃烧分析仪测量进气压力时,把排气结束活塞达到上止点时刻的曲轴转角定义成了“零度转角”(见图1);第二,采用boost软件仿真计算时,仅设定了单缸机某个工况点进气压力变化情况,没有能模拟出整个工作循环的进气压力变化情况,且一维仿真结果为理想压力变化趋势,进气没有干扰因素。但通过图1和图3的对比分析可以看出,在单缸机的每一个工作循环内,进气管内的压力均呈逐渐衰减趋势,过渡平缓,有相似的变化趋势。而通过图2和图4的对比分析,可看出仿真计算结果和实测结果差异较大,原因在于理想状态下的仿真计算忽略了其他气缸的进气干扰和进气歧管本身结构的影响,所以实测进气管内压力较理想状态呈现出不规则波动。

2 模拟方案的选择

由上述测试与仿真计算结果的对比可知,多缸柴油机进气管内的不规则压力波动主要是由于其他气缸进气门开合对进气造成的压力冲击,同时受进气歧管自身结构约束影响的结果,如若在单缸试验台上模拟多缸柴油机进气管内的不规则压力变化状态,就需在单缸进气时在进气管内增加外部不规则的气流冲击。

为在单缸试验台上完成整机进气状态的模拟,国内外已开展了诸多相关研究。通常是在单缸机缸盖上安装近似多缸机进气歧管结构的进气管或直接采用多缸进气歧管,在每个进气支管上引出放气管路,其上安装有电磁阀和气体流量计,利用电磁阀的开合来模拟多缸柴油机各气缸气门的开闭,并同时测量排出的气体流量(见图5)。但目前电磁阀的开合响应速度无法赶上柴油机气门开闭的速度,柴油机气门开闭大约需42ms,而电磁阀开合需要200~300ms,且电磁阀通径越大,响应速度越慢,故无法满足模拟控制需要,导致单缸台架上整机进气压力模拟效果不佳。还有其他形式的模拟方案,比如采用整机缸盖、外置气源增减压模拟控制等等,但都存在经费投入大、结构复杂、实用效果不明显等问题。

本研究采用进气“反射”原理来完成进气压力波的模拟试验。在原有单缸柴油机进气管结构基础上进行改造设计,改变其结构形态,使其在进气方向上生出多个“气穴腔”,即形成进气压力波模拟试验装置(见图6)。进气管上“气穴腔”的设置使得气流通过时发生涡旋和气体反冲,进气管内的压力随之产生波动,近似整机其他气缸气门开合和进气歧管结构对进气产生的影响。该模拟试验装置可根据研究的需要,在一定范围内调整“气穴腔”的数量和容积大小,以模拟出不同的压力波形。

由于受条件所限,以前单缸模拟试验系统的设计以经验设计为主,对不同方案进行实际验证,择优选择,无法进行整体优化设计。随着现代仿真技术的发展,利用仿真软件对进气模拟系统进行仿真和匹配计算成为可能。本研究利用Boost仿真软件建立单缸机进气管带有“气穴腔”模拟进气系统模型,对“气穴腔”容积进行优选。图7示出仿真计算结果,从图7与图3的对比可知,气穴腔的设置可以使进气管内的压力发生波动。

3 试验验证

在制作模拟进气系统时,单缸机进气管主体结构保持不变,在其上间隔布置不同规格的“气穴腔”。为获取“气穴腔”容积及组合方式对进气压力的影响规律,设计了容积分别为0.2L,0.32L和0.5L的3种规格的“气穴腔”,两两组合安装于单缸进气管上,形成6种形式的进气压力波模拟装置。进气管“气穴腔”和单缸机进气模拟进气管见图8和图9。

在110单缸机上开展试验,试验设备包括Alpha160电涡流测功器、AVL415S油耗仪、FMT500-IG空气质量流量计、DEWETRON燃烧分析仪和KISTLER进气压力波传感器等。选取柴油机3600r/min时的标定工况点进行验证,待单缸机出水温度保持在70℃、出油温度保持在75℃时开始进行进气压力波测量和性能数据记录。

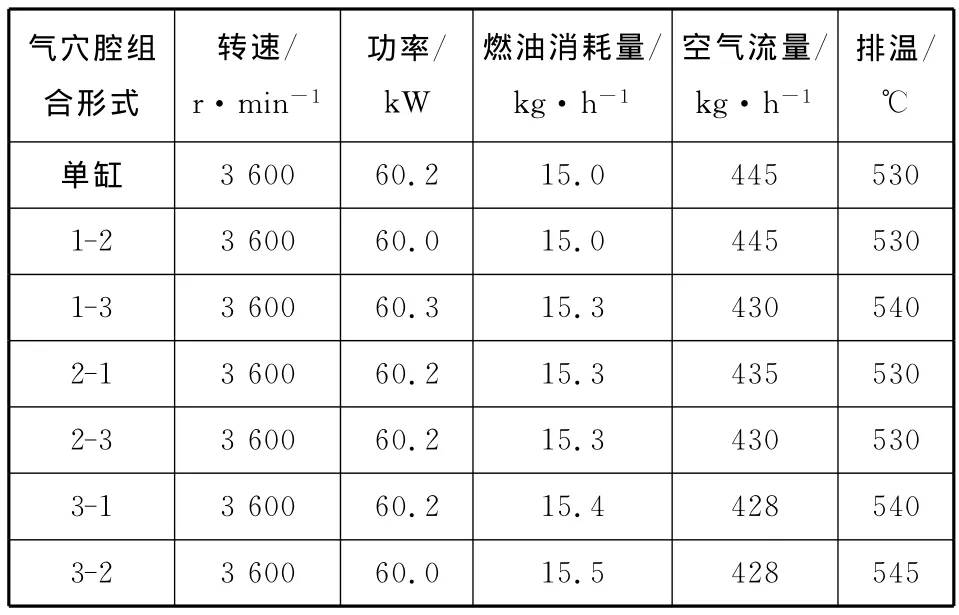

性能参数数据均在柴油机工况稳定1min后同步记录,主要数据见表1。设置进气压力传感器采集频率为0.1ms,在柴油机的每个工作循环内(即1/60s)采集2000多个进气压力数据,然后绘制出进气压力变化图形。采用不同进气压力波模拟装置测试出的进气压力变化曲线见图10至图15。

表1 进气模拟装置试验数据

由表1可看出,单缸机功率在60kW时,不同的进气模拟装置对单缸性能产生了不同程度的影响,表现为进气量减小、油耗增高和排气温度上升等,并且“气穴腔”容积越大、大容积“气穴腔”距离柴油机进气口越近,上述现象越明显。同样,从进气压力波形来看,“气穴腔”容积越大、大容积“气穴腔”距离柴油机进气口越近,进气波动越大。不规则进气波动的加剧,会影响缸内进气量,进而影响单缸柴油机性能,该方法的研究证实了通过单缸柴油机预测多缸柴油机性能的可行性。

4 结束语

通过在单缸柴油机试验台上开展的进气管压力波模拟试验研究,验证了通过在进气管上布置“气穴腔”来模拟整机进气压力波动的可行性。“气穴腔”模拟试验装置可造成进气不规则的压力波动,模拟出不规则的整机进气压力变化。但是,因有许多复杂影响因素,单缸模拟整机增压进气压力与实际情况难以做到完全相同,但通过该模拟方法的研究,在单缸机进气管上加装特定的模拟装置,并合理设计、精心调试,单缸模拟整机进气压力试验仍然是研制和改进柴油机设计的一种有效方法。为找到更准确的单缸柴油机与多缸柴油机之间的对比关系,今后进气压力波模拟研究需要结合排气压力模拟一起进行。

[1]Cui Y,Pan W,Leylek J H,et al.Cylinder-to-cylinder variation of losses in intake regions of IC engines[C].SAE Paper 981025,1998.

[2]王兴海,谢程宁,宁 智.排气压力波对柴油机性能的影响分析[J].柴油机,2007(5):13-17.

[3]程庆澜,吴小江.单缸柴油机进气管气流运动和压力波动的研究[J].内燃机工程,1995,16(2):46-49.

[4]杜 巍,刘福水,李志杰.增压柴油机进气压力波动规律的试验研究[J].内燃机工程,2008,29(3):37-40.

[5]李景渊.发动机进气系统性能分析研究[D].重庆:重庆大学,2005.

[6]刘敬平.进气压力波动与多缸发动机充气效率-转速特性形态的关系研究[J].内燃机学报,1997,15(2):138-152.

[7]Hyvonen,Haraldsson G,Ohansson B.Balancing cylinder-to-cylinder variations in a multi-cylinder VCR-HCCI engine[C].SAE Paper 2004-01-1897.