提高测压一次成功率

中国石化河南油田分公司第一采油厂技术攻关QC小组

(河南南阳474780)

提高测压一次成功率

中国石化河南油田分公司第一采油厂技术攻关QC小组

(河南南阳474780)

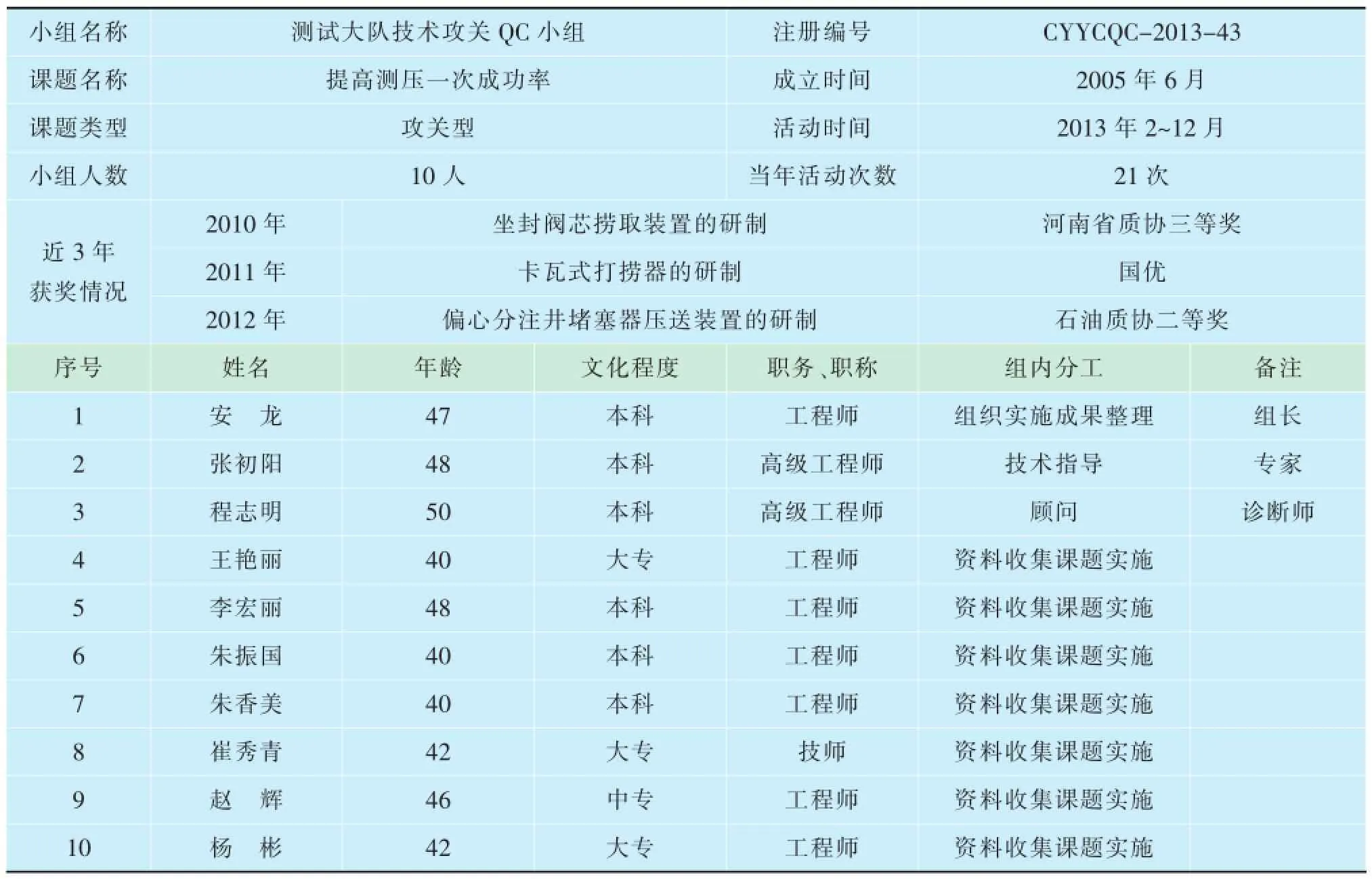

1 小组概况

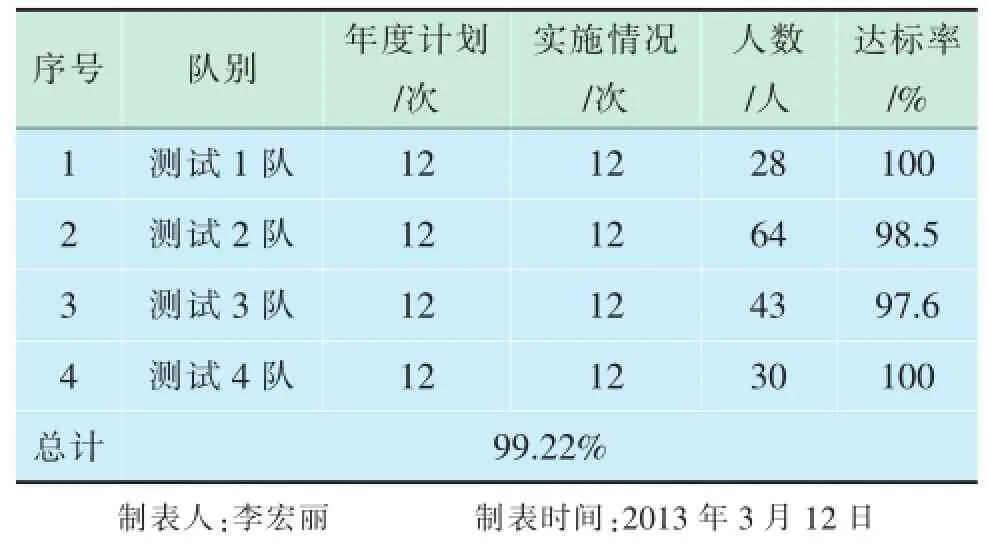

中国石化河南油田分公司第一采油厂测试大队技术攻关QC小组(表1),成立于2005年,是一支有着丰富理论经验和创新光荣传统的QC小组。小组活动的宗旨主要针对油、气、水井测试工作中的工艺问题进行技术攻关和新产品研制,提高测试效率和服务质量。小组先后获得“全国优秀质量管理小组”、“省、行业质协优秀质量管理小组”、“河南油田优秀质量管理小组”的称号。

2 选择课题

测压一次成功率是厂部质量考核指标之一,这项指标的高低,直接影响油井的开抽时率及产量,也是油矿考核测试大队服务满意率的重要指标。

2.1 厂部质量考核指标

厂部年度质量目标:测试一次成功率≥90%。

2.2 选题理由

2012年厂部下达油水井测压计划524井次,实际完成540井次,完成年度计划的103.05%,测压一次不成功井次69井次,测压一次成功率平均为87.22%,距离厂部年度质量考核目标有一定的差距。

3 设定目标

根据厂部质量考核目标,小组将目标定为90% (柱状图略)。

表1 小组概况表

4 目标可行性分析

4.1 调查分析1

4.1.1 测压完成井次分类统计分析

QC小组对2012年油水井测压完成的540个井次,按照测压种类逐月进行了分类统计,统计结果见表2(柱状图略)。

油水井测压工作量主要集中在检测、压降、环空3项,占年度测压工作量的89.63%,油井分层、水井分层2项占了10.37%。

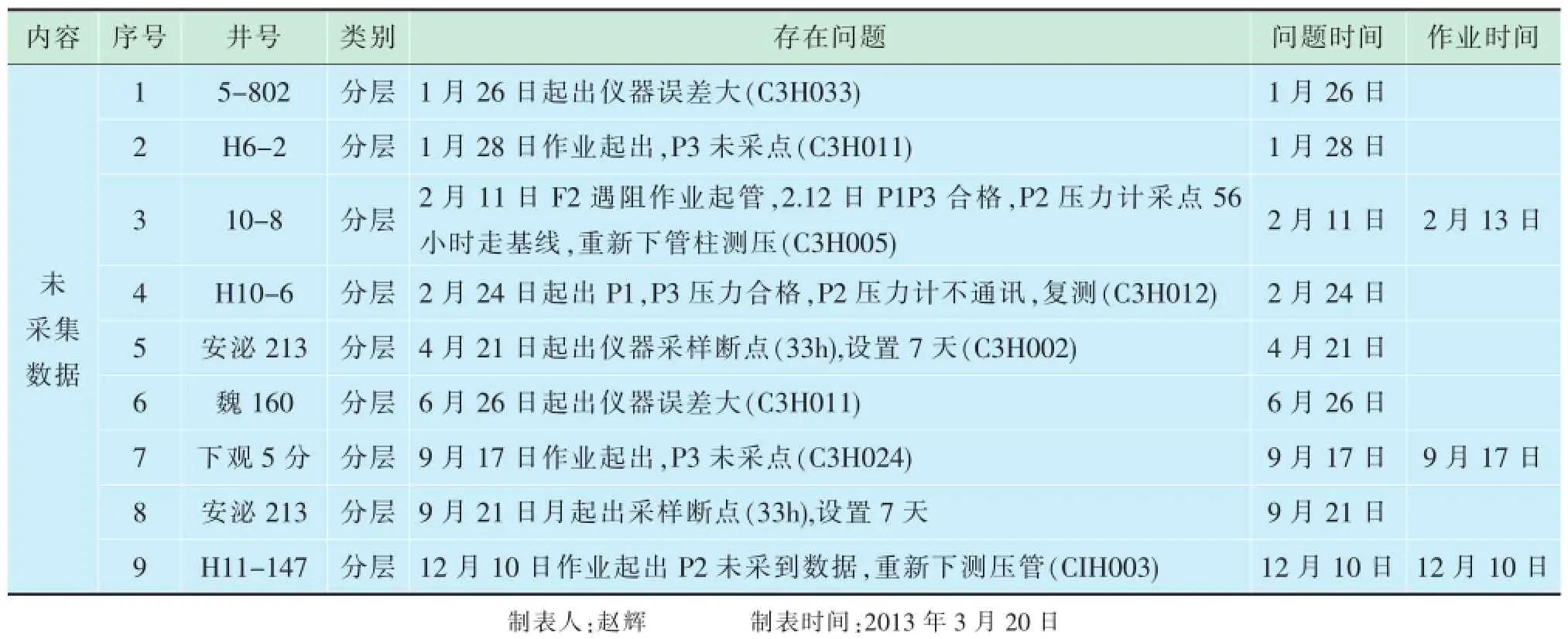

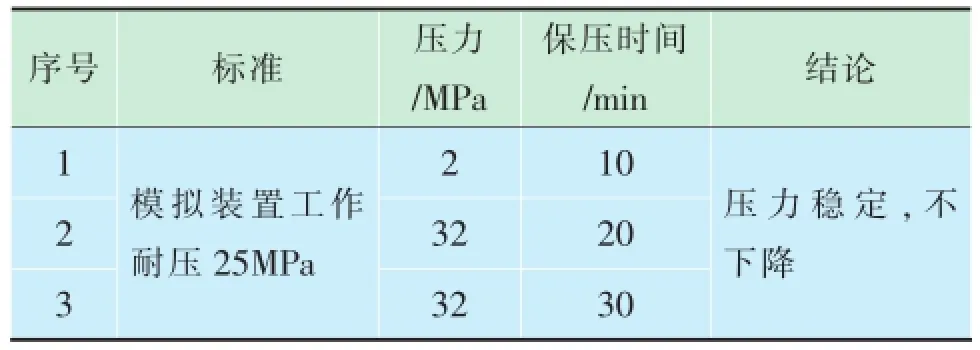

4.1.2 测压一次不成功井次统计分析

QC小组成员根据2012年年度测压工艺问题井台帐,测压一次不成功井次,按照测压种类进行了统计,统计结果见表3(排列图略)。

从表3中可以看出,2012年测压一次不成功69井次,油井分层测压一次不成功35井次,占年度测压一次不成功井数的50.72%,而2012年油井分层测压完成井次只占年度测压完成井次的9.63%,所以油井分层测压一次成功率低是造成年度测压井次一次成功率低的主要因素。

表22012 年油水井测压完成井次统计表/井次

表32012 年测压一次不成功井次统计表

表42012 年油井分层测压一次不成功井次影响因素统计表

4.2 调查分析2(寻找症结)

为了找出油井分层测压一次成功率低的症结, QC小组又对影响油井分层测压一次成功率低的因素进一步统计与分析,见表4(饼状图略)。

从表4中可以看出,仪器遇阻、压力资料异常两项因素影响,造成测压一次不成功井次为82.86%,是影响油井分层测压一次成功率低的主要症结。

4.3 调查分析3(目标测算)

纵向上分析。从2012年1~12月测压一次成功率统计中可以看出,2012年5月、11月测压一次成功率,曾经达到过厂部质量考核目标。

预测分析。根据分析情况来看,要想提高测压一次成功率,需要解决测压一次不成功问题的66.67%。认为小组成员是有能力的,如果解决油井分层测压一次不成功2个主要问题的66.67%,测算:87.22%+(1-87.22%)×50.72%×82.86%×66.67%=90.80%>90%。

小结。纵向上分析,2012年月度测压一次成功率曾经达到过90%以上质量目标。同时结合问题症结及解决问题症结的能力分析,认为QC小组目标可以完成。

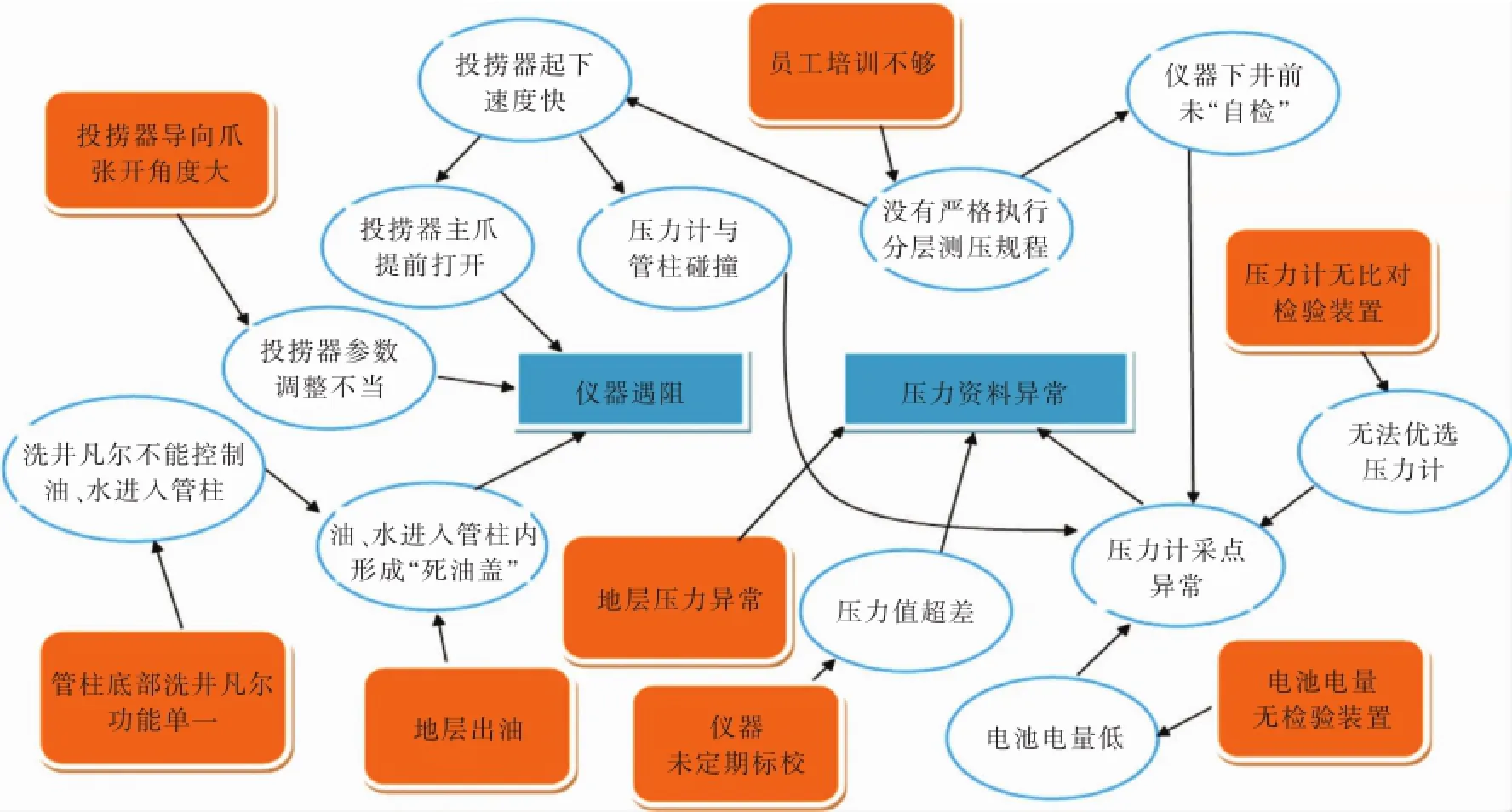

5 分析原因

小组成员围绕影响油井分层测压一次成功率低的主要症结,运用头脑风暴法,找出8条末端因素,并用关联图整理(图1)。

图1 原因分析关联图

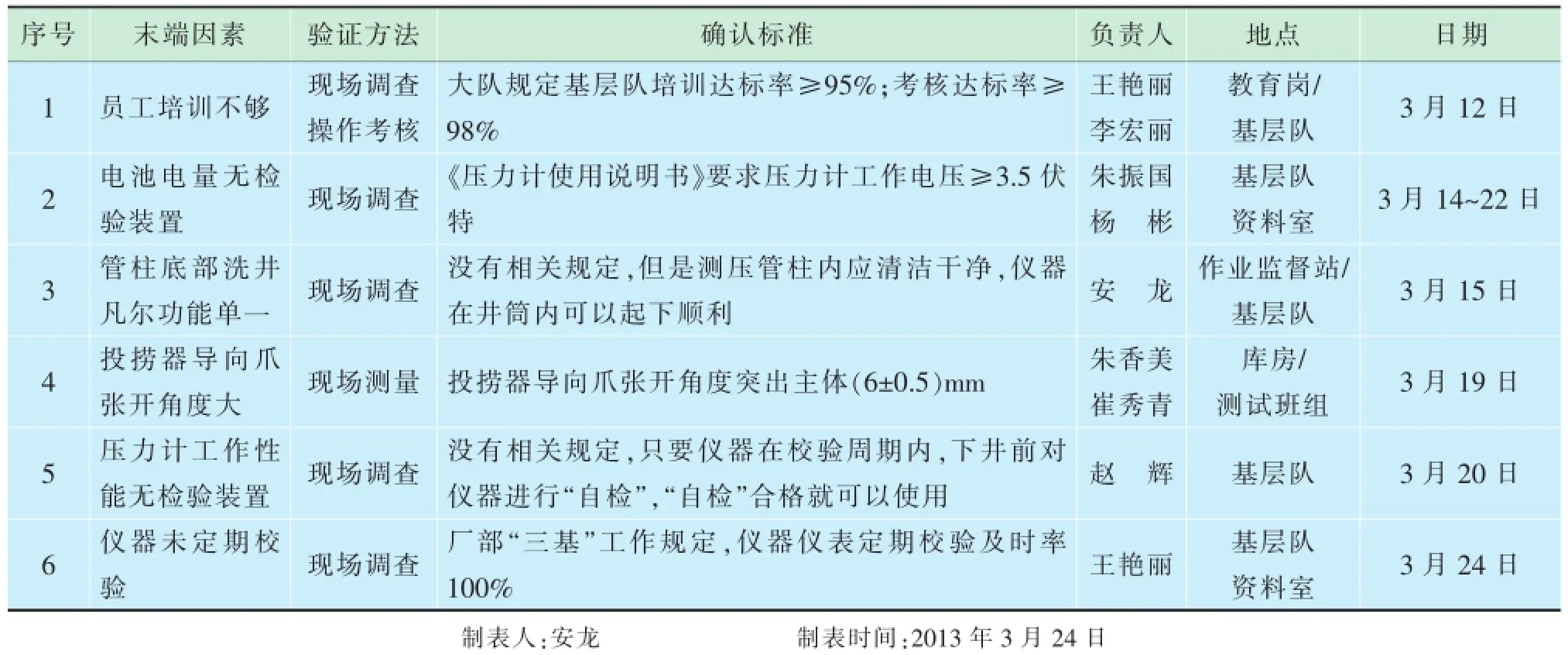

表5 要因确认计划表

6 确定主要原因

6.1要因确认表

通过原因分析得出8项末端因素,但是地层出油、地层压力异常是地层因素,小组无能力解决,不在小组考虑之列,针对其余的6条末端因素,按照要因确认方法、确认标准等做出要因确认计划表(表5)。

6.2要因确认

6.2.1要因确认1:员工培训不够

小组成员查阅了大队职工教育岗2012年基层队培训计划,以及协同大队职工教育岗对测试2队3个测压班人员进行了理论知识、操作技能考核见表6、表7,职工培训达标率、考核达标率分别为99.22%、100%符合验证标准。因此,员工培训不够不是造成仪器遇阻、压力资料异常的主要原因。

表6基层队培训达标率统计表

表7考试成绩分数段统计表

图2分层测压井的操作方式

表8测压结果统计表

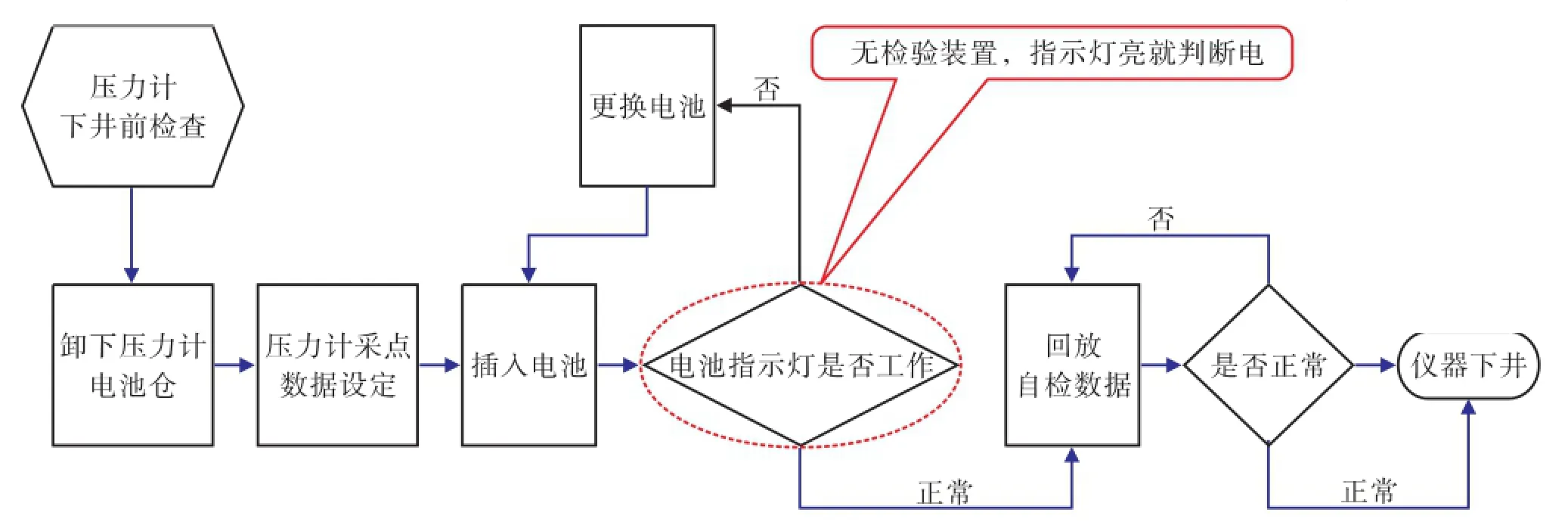

6.2.2要因确认2:电池电量无检验装置

小组成员在3月14~22日连续跟踪了大队3口月度分层测压井的操作方式,以及测压结果见图2、表8。

从图2、表8可以看出:仪器下井前无检验装置,是通过电池发光二极管频闪,人为的判断电池工作电压≥3.5V,这样判定不符合电池电压判定,电池可能存在“虚电”现象,造成压力计不能按照设计时间录取完压力点,测压不成功,如:H6-18井。因此电池电量无检验装置是造成压力资料异常的主要原因。

6.2.3要因确认3:管柱底部洗井凡尔功能单一

首先从洗井凡尔结构组成上分析,洗井凡尔受管柱内液柱压力控制,当地层压力大于管柱内的压力时,井筒中的油就会进入测压管柱内,在管柱上方形成“死油盖”,使得投捞器在管柱内遇阻(图3)。其次,小组成员查阅了大队2012年分层测压遇阻工艺问题井统计表,遇阻20井次,解决5井次,其他15井次都是通过作业起管柱取出井下压力计,作业现场落实情况为管柱上方油管内有死油,造成测压仪器无法投捞。因此管柱底部洗井凡尔功能单一是造成仪器遇阻的主要原因。

图3 洗井凡尔结构图及管柱结构图

表9 投捞器导向爪张开角度测量统计表

表102012 年测压工艺问题井统计表

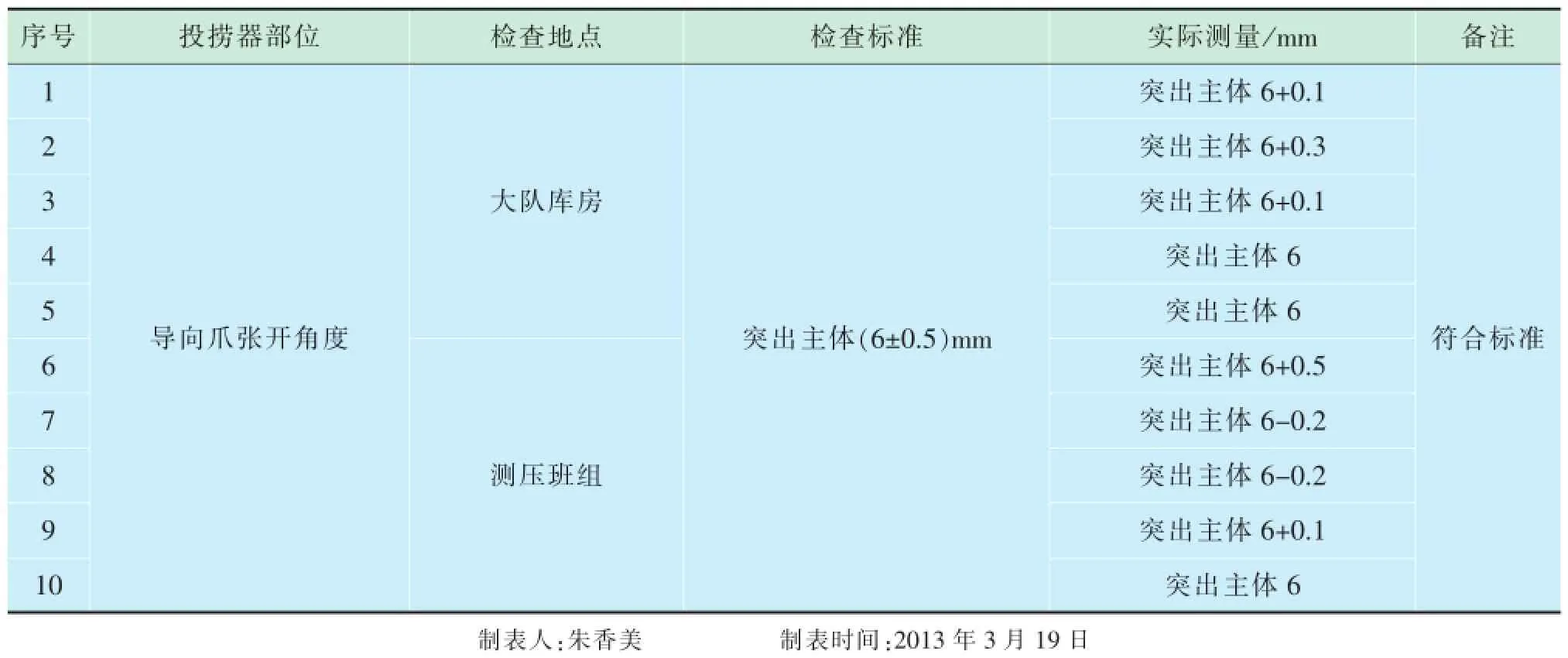

6.2.4 要因确认4:投捞器导向爪张开角度大

首先对大队库房新采购的投捞器随机进行了检查,按照总量的20%进行了抽查与测量;其次对测压班组在用的投捞器进行了测量,测量结果见表9。投捞器导向爪张开角度突出主体6mm,偏差在0~0.5mm之间符合标准,因此投捞器导向爪张开角度大不是造成仪器遇阻的主要原因。

6.2.5 要因确认5:压力计工作性能无检验装置

小组成员通过现场调查发现,仪器下井前只是按照操作规程对下井压力计进行了“自检”,由于井下是高温、高压工作环境,仪器有可能会出现地面自检合格,井下出现故障,无法录取压力资料。通过调查2012年度测压问题井台帐,发现有9井次压力计故障分别是数据采集不够、或不采点、误差大的问题,占分层测压一次不成功井次的25.71%见表10。因此,压力计工作性能无检验装置是造成压力资料异常的主要原因。

6.2.6 要因确认6:仪器未定期校验

小组成员对4个测试队压力计校验记录进行了调查(表11),基层队都能按照压力计1年定期校验的规定,及时校验压力计,及时率达到了100%。因此,仪器未定期校验不是压力资料异常的主要原因。

6.3要因确定结果

通过末端因素逐一确认验证,确定出3条要因:

1)电池电量无检验装置。

2)管柱底部洗井凡尔功能单一。

3)压力计工作性能无检验装置。

7 制定对策

7.1对策方案的选择

小组成员利用头脑风暴法,对确定的3条要因分别提出对策方案(表12)。

7.2 对策方案的评价

针对3个要因提出的实施方案,小组成员通过调研、模拟试验,从有效性、经济性和可实施性等几个方面进行了综合评价,以确定最佳方案,以下是对策方案评价。

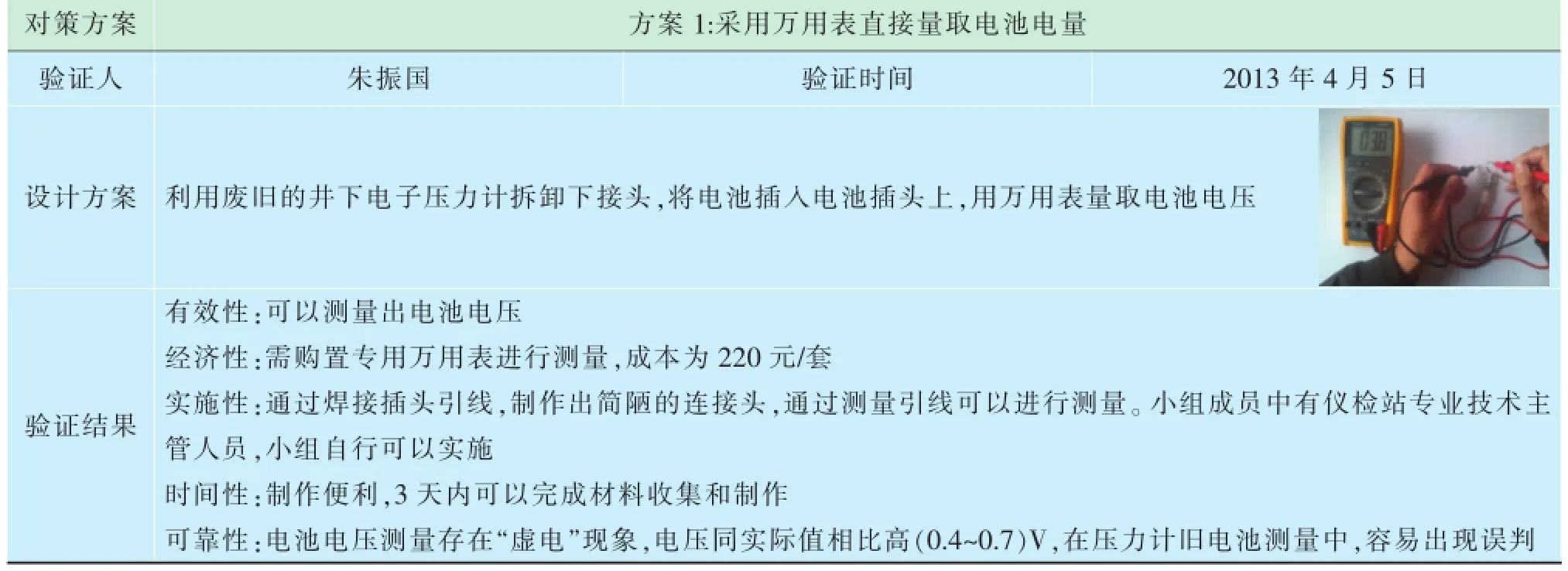

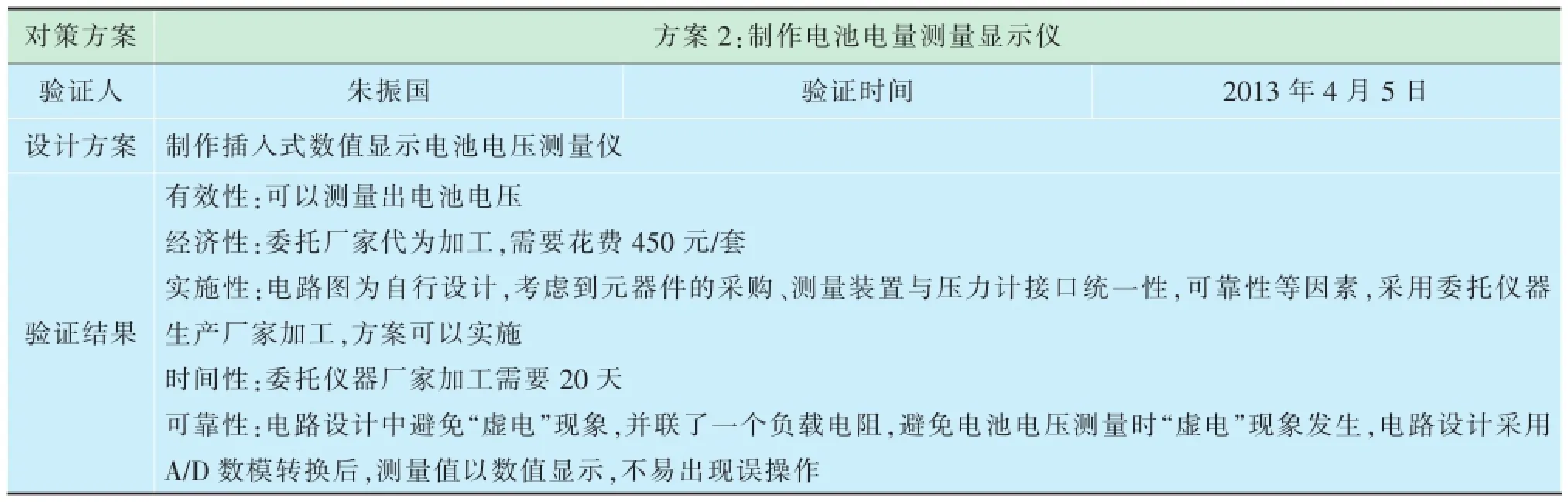

1)要因1:电池电量无检验装置方案评价(表13、表14)。

方案综合评价结论。针对电池电量无检验装置所提出的2种方案,通过上述模拟试验分析对比,选择最佳方案是:制作插入式数值显示电池电压测量仪。

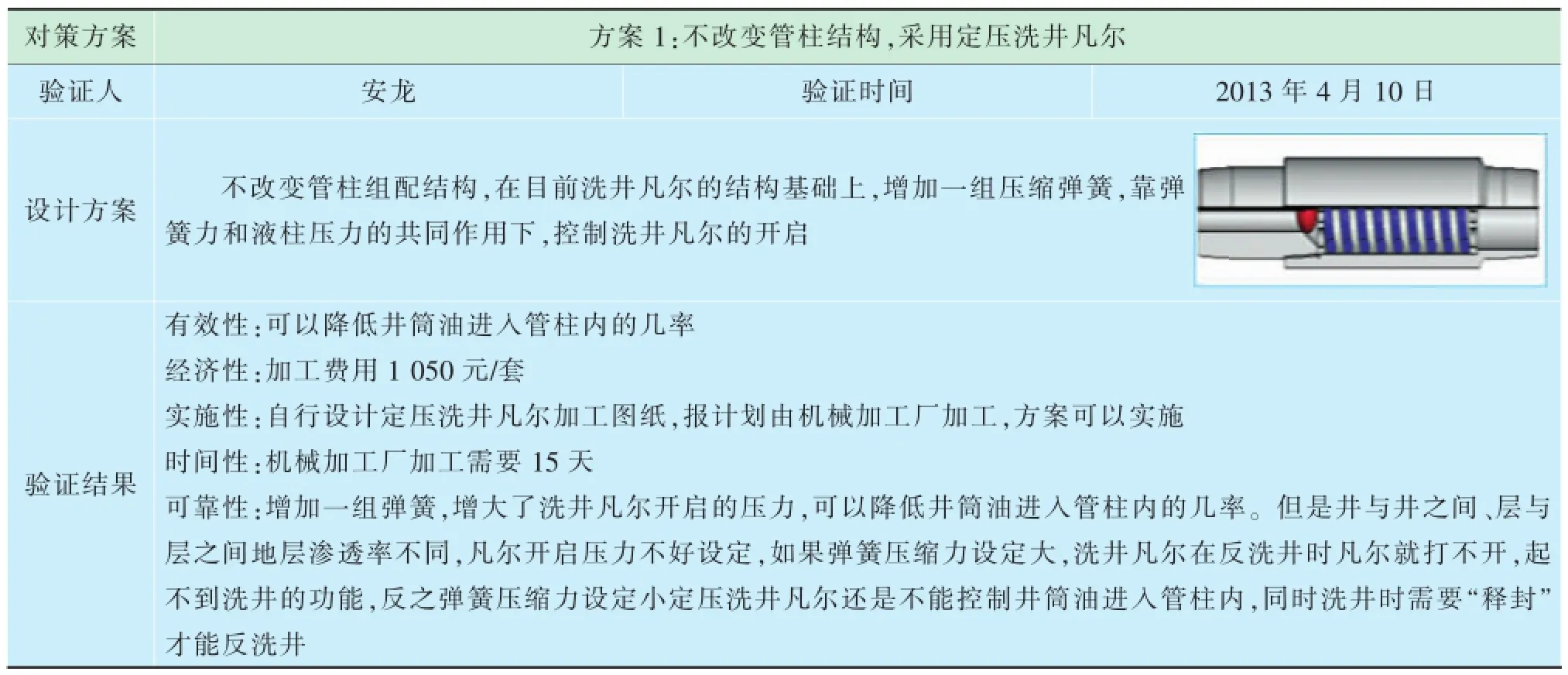

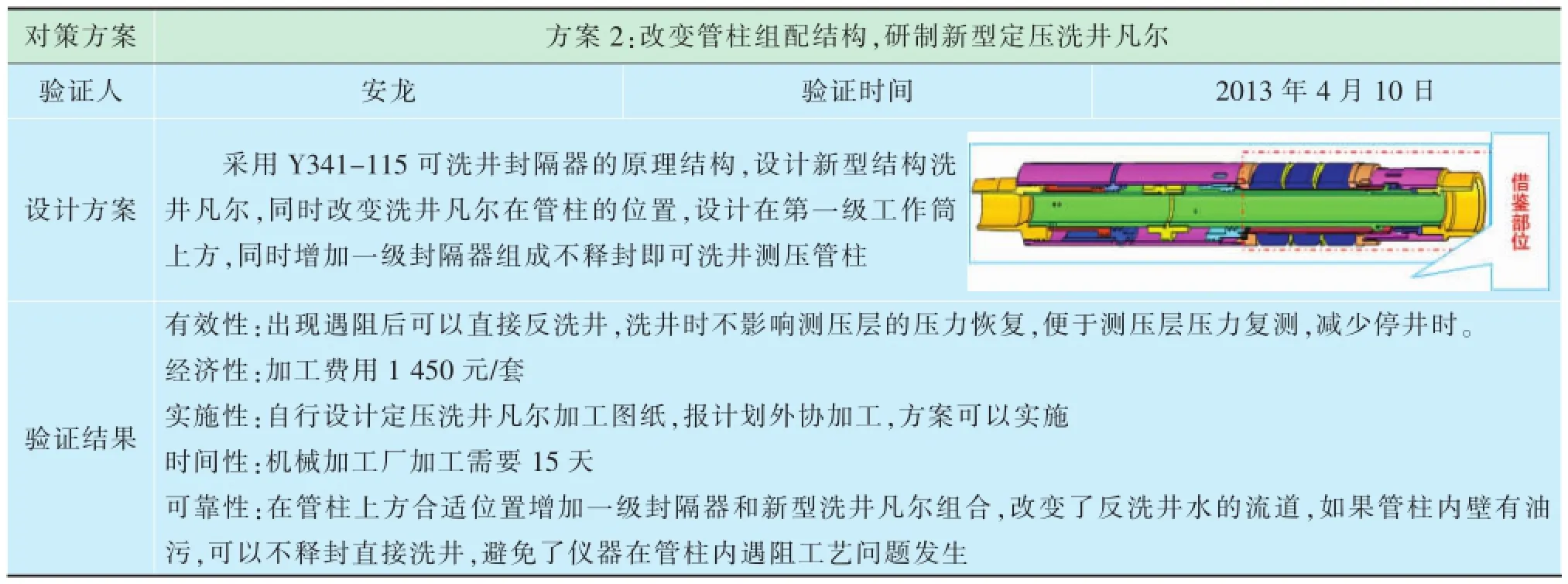

2)要因2:管柱底部洗井凡尔功能单一方案评价(表15、表16)。

表11 压力计定期校验及时率统计表

表12 对策方案表

表13 电池电量无检验装置评价方案1

表14 电池电量无检验装置评价方案2

方案综合评价结论。针对管柱底部洗井凡尔功能单一所提出的2种方案,通过上述2种工具结构对比,选择最佳方案是:改变管柱组配结构,研制新型洗井凡尔。

3)要因3:压力计工作性能无检验装置方案评价(表17、表18)

表15 管柱底部洗井凡尔功能单一评价方案1

表16 管柱底部洗井凡尔功能单一评价方案2

方案综合评价结论。针对压力计工作性能无检验装置提出的2种方案,通过模拟试验对比,选择最佳方案是:改变管柱组配结构,研制新型洗井凡尔。

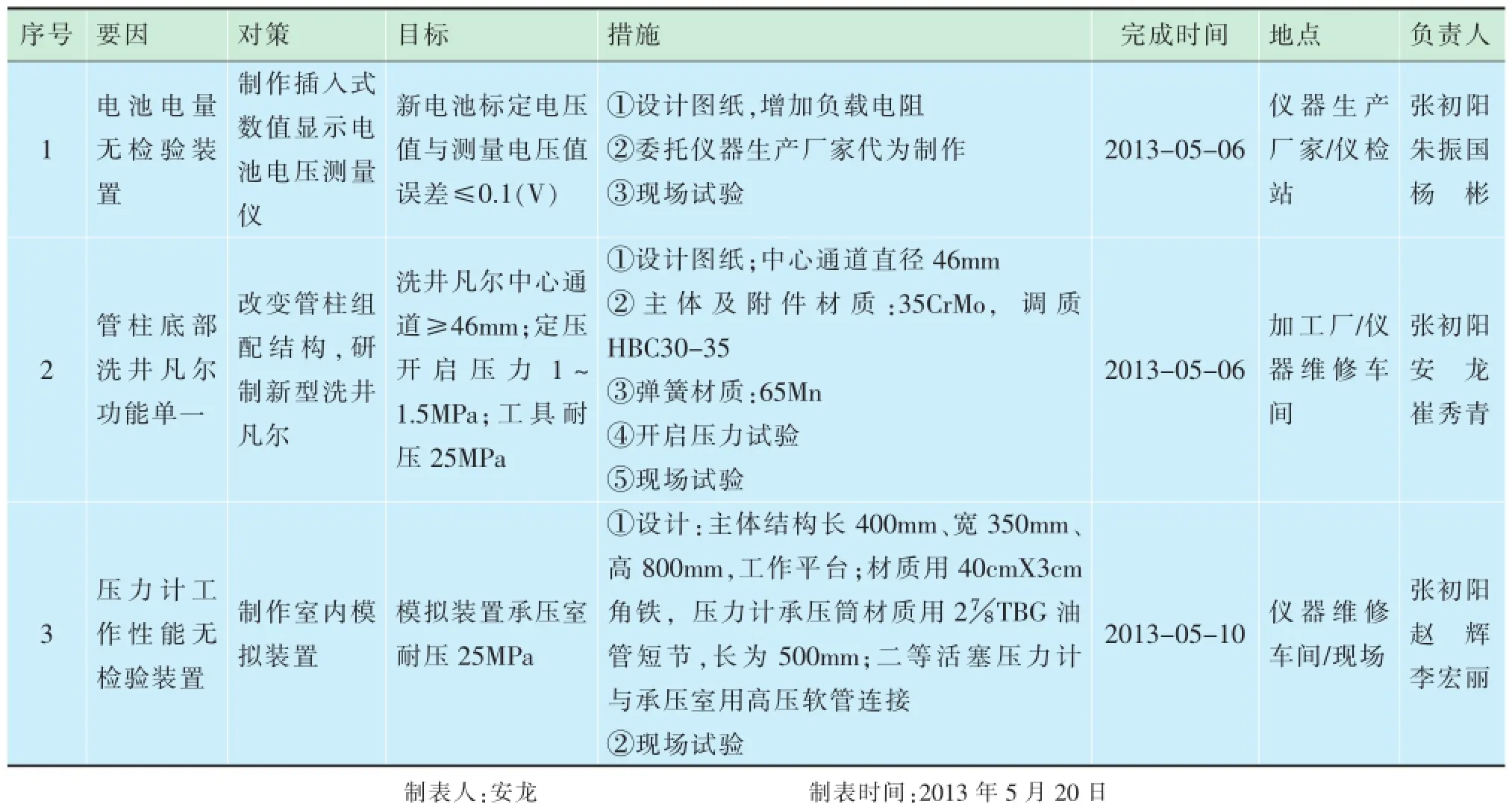

7.3 小组按照“5W1H”的原则制订了对策表(表19)

表17 压力计工作性能无检验装置评价方案1

表18 压力计工作性能无检验装置评价方案2

8 对策实施

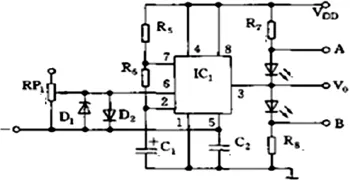

8.1 对策实施1:制作插入式数值显示电池电压测量仪

8.1.1 电路图设计

2013年4月15日小组成员设计出了电路图(图4),并且通过了仪器生产厂家技术审核。

8.1.2 外协制作

根据设计图纸,仪器生产厂家按照设计图纸,在2013年4月15日~5月6日制作完成了插入式数值显示电池电压测量仪(图5)。

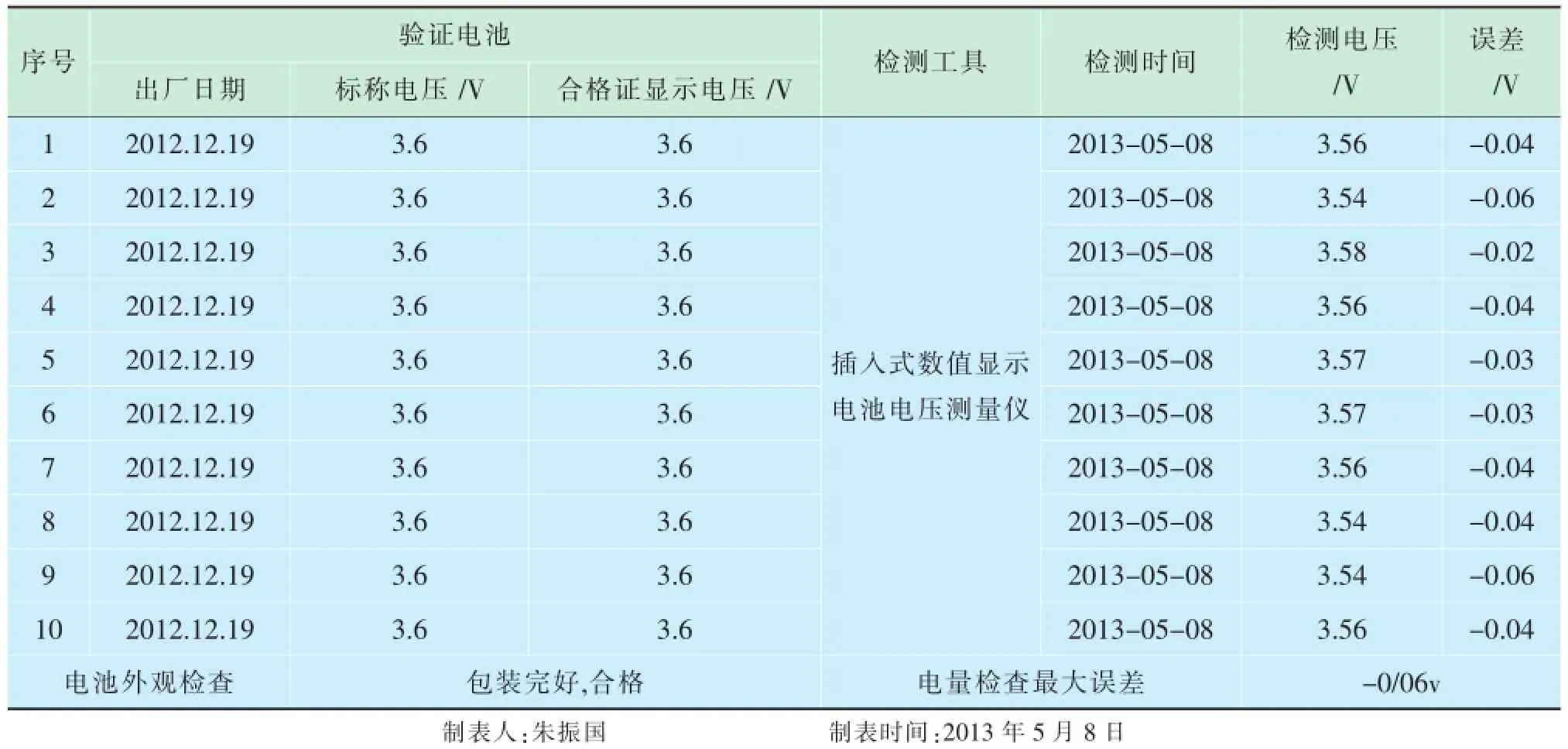

8.1.3 实施效果分析检查

加工制作完成后,小组成员朱振国、杨彬于5月8日对大队库房库存的10节新电池开封进行了检测,检测结果见表20。

40

表19 对策表

图4 电路图设计

图5 插入式数值显示电池电压测量仪

表20 新电池检验误差测量统计表

8.1.4结论

通过对压力计新电池测量,经测试误差值在0.02-0.06V之间,小于目标值,对策目标实现了。

8.2 对策实施2:改变管柱组配结构,研制新型洗井凡尔

8.2.1 图纸设计

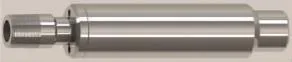

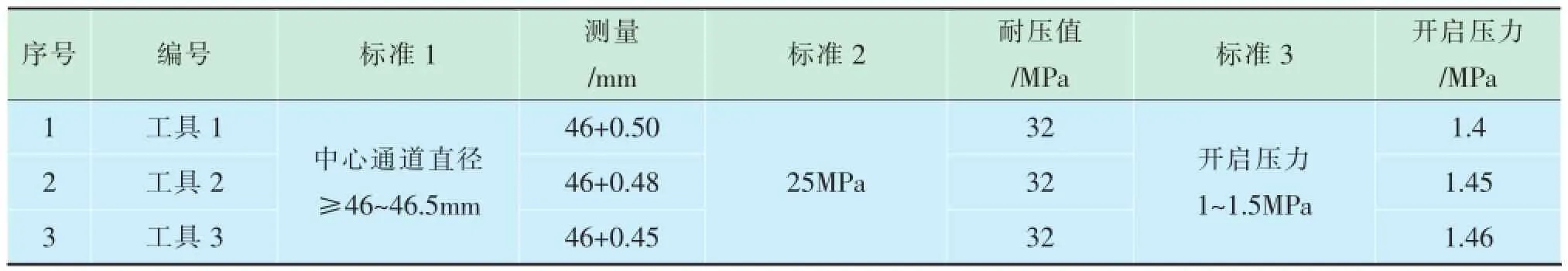

根据Y341-115可洗井封隔器的结构,将定压洗井凡尔设计为具有桥式通道的定压洗井凡尔(图6)。外径为114mm,内径为46~46.5mm。材质选用35CrMo,调质HBC30-35;通过对压缩弹簧的计算,购置合适的压缩弹簧,设计了新型定压洗井凡尔,图纸设计后报请测试大队技术委员会,以及厂部技术专家的审核。

8.2.2 加工制作

设计审核报批后,通过大队机动岗报计划。2013年5月6日由机械加工厂按照设计图纸制作了3套新型定压洗井凡尔(图7)。

图6 新型定压洗井凡尔设计图

图7 新型定压洗井凡尔图片

8.2.3 实施效果检查

1)新型洗井凡尔加工完成后,小组成员在5月8日用内径规、游标卡尺对加工后的洗井凡尔进行了测量。

2)通过大队领导协调,委托机修厂井下工具修复车间进行了打压试验,试验按照最高工作压力的1.25倍,保压15min进行了试压。

表21 新型定压洗井凡尔测量试验参数表

3)同时用与新洗井凡尔相配套的试压装置,对定压凡尔开启压力进行了实验,实验结果见表21。

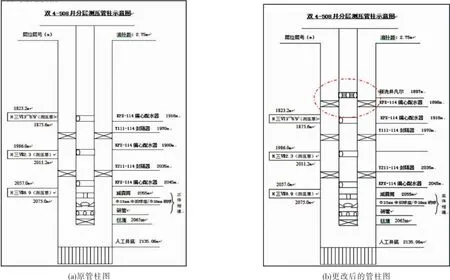

图8 管柱对比图

4)现场试验。双4-508井是双河油田5月份的油井检泵分层测压井,QC小组通过地质研究所协调,更改了原管柱设计,下入了新型定压洗井凡尔,见管柱设计对比图(图8)。2013年5月26日下管柱关井,5月30日拔压力计时仪器在井口遇阻,作业队用一组洗井车洗井,洗井后用投捞器顺利捞出井下两级三段工作筒内压力计,电脑回放压力资料合格。

8.2.4 结论

中心通道直径偏差在0.45~0.50mm之间;工具耐压达到32MPa;凡尔开启压力1.4~1.46MPa之间,都符合目标值,现场试验也获得成功,对策目标实现。

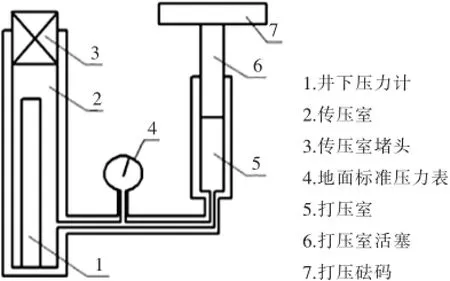

8.3 对策实施3:制作室内模拟装置

8.3.1 设计

2013年4月8日小组成员根据对策,设计出了室内模拟装置图,上报大队技术委员会,并且通过了大队技术委员会的审核,见图9。

图9 室内模拟装置制作设计图

8.3.2 加工制作

小组成员与大队仪器修复车间的师傅们一起加工制作室内模拟装置,制作工作与2013年4月25日完成,见图10。

图10 室内模拟装置图片

8.3.3 实施效果检查

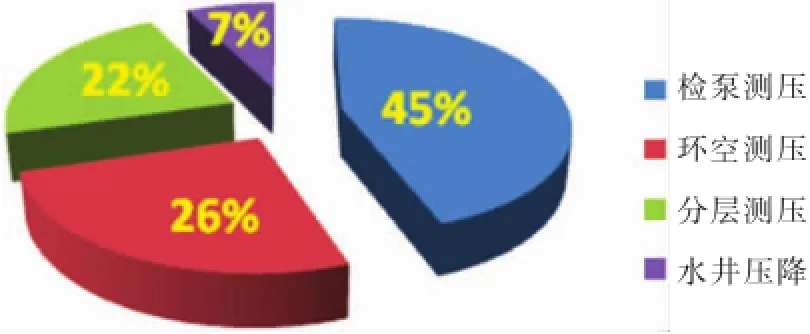

2013年4月28日小组成员在大队修复车间进行了压力试验,试验按照最高工作压力的1.25倍,保压时间10min、20min、30min进行了试压,试压结果见表22,及压力计比对见表23。

表22 试验情况统计表

表23 压力计比对统计表(2013年5月14日)

8.3.4 结论

模拟装置承压筒最高耐压值达到了32MPa符合目标值,并且在压力计比对过程中发现了一支压力计超差,避免了仪器下井前“带病”工作,对策目标实现了。

9 效果检查

9.1目标值检查

通过活动2013年6~12月测压一次成功率明显提高,最高是93.6%、最低的是90%,平均为91.32%,活动效果显著见表24(折线图、柱状图略),小组活动目标值实现了。

9.2 活动前后主要影响因素评估

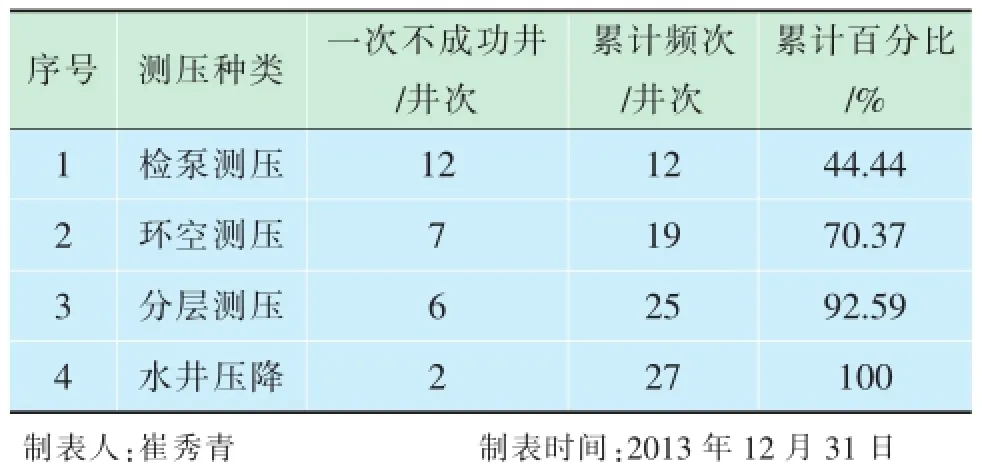

1)小组成员对2013年6~12月测压一次不成功井次,按照测压种类进行了统计,见表25。

表242013 年1~12月测压台账统计表

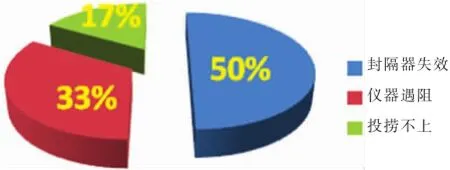

根据表25做出饼状图(图11),从图11上可看出分层测压一次不成功井次占22%,活动前分层测压一次不成功井次占50.72%,油井分层测压一次不成功井次得到了有效控制,效果达到了预期的目的。

表252013 年6~12月按照测压种类不成功井次统计表

图112013 年6~12月按照测压种类不成功井次饼状图制图人:崔秀青制图时间:2013年12月31日

2)小组成员对2013年6~12月活动后油井分层测压不成功井次影响因素进行了统计,见表26。

表262013 年6~12月分层测压不成功井次影响因素统计表

小组成员根据表26做出了饼状图(图12),从图12中可以看出仪器遇阻、压力资料异常两项占分层测压不成功井次的33.33%,活动前仪器遇阻、压力资料异常两项占82.86%,问题的症结得到了有效的解决见图12。

图12 仪器遇阻占分层测压不成功井次图

9.3 解决问题“症结”能力测算

对小组解决问题“症结”的能力进行了测算,解决了影响油井分层测压一次成功率低的2个主要问题的82.86%,说明活动中所采取的措施有效,测算公式如下:35×(1-82.86%)=6(井次)

9.4 经济效益

9.4.1 产出部分

1)通过活动,2013年6~12月分层测压遇阻2井次,与2012年同期对比,分层测压遇阻减少11井次(2012年遇阻13井次);压力资料异常减少4井次;减少分层测压重新下管柱复测6口(参照2012年6~12月统计数据)。

按照油田作业维护费用计算:节约作业费用=井次×单井作业费用=6×60000=360000(元)。

2)通过活动提高了油井开抽时率,减少测试占产,单井按照1.5t计算,影响天数按照2天计算,吨油成本2286元。

按照油田增油费用计算:创校=井数×单井产量×影响天数×吨油成本=11×1.5×2×2286=75437 (元)。

9.4.2 投入部分

插入式验电器:价格=单个价格×数量=450×3=1350(元)。

新式洗井凡尔:价格=单个价格×数量=1050× 3=3150(元)。

压力计工作性能室内模拟装置:价格=单个价格×数量=350×1=350(元)。

总投入=1350+3150+350=4850(元)。

创经济效益=产出-投入=(360000+75437)-4850=430587(元)。

9.5 社会效益

通过小组活动,提高了测压一次成功率,减少了油井维护作业费用的支出,同时减轻了工人的劳动强度。减少了测压占产时间,提高了油井开抽时率。

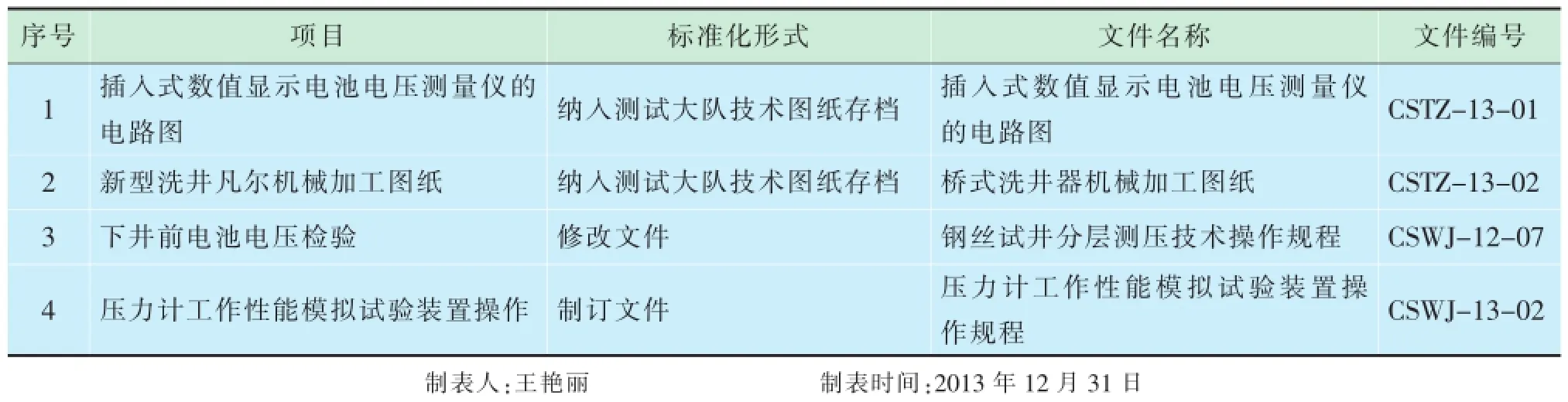

10 制定巩固措施

1)活动期后,为了巩固项目成果,本小组制订了几项措施,见表27。

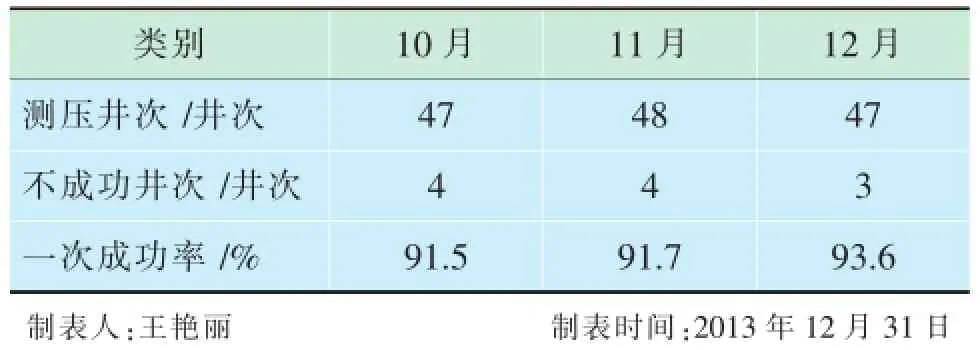

2)巩固期效果检查(表28,折线图略)。从表28中可以看出2013年10~12月测压一次成功率分别为91.5%、91.7%、93.6%,月度测压一次成功率高于厂部质量考核目标(≥90%),巩固期效果好。

表27 巩固措施汇总表

表282013 年10~12月测压一次成功率统计表

11 总结及下一步打算

11.1 总结

本次活动小组成员运用QC方法,通过不懈的努力,实现了预定目标。在活动实施过程中小组成员在遇到难题时,能够认真分析总结,并能够大胆创新,提出各种方案进行模拟实验与分析,得出最好的工艺方案,最终使问题得以解决。在整个活动中,全体小组成员集思广益,群策群力,较好地发挥了主观能动性。提高了团队意识,为今后更好的发挥团队协作精神,解决生产过程中的实际问题提供了有力的保证(雷达图略)。

11.2 下一步打算

下一步,QC小组将围绕井斜在25。以上偏心分注井测试难度大、测试调配时间长,不能满足分注井换封作业调配工期的问题,开展新一轮的QC活动。

■成果点评

优点:选题理由简明扼要、采取层层分析找症结,目标可行性分析有理有据,用事实、数据确认要因,对策采取先评价后择优原则,效果对比收效显著。

不足之处:有些对策方案可比性不强(如电池电量无检验装置)。方案之间如果容易选择,可以不必多方比较。

摄影/徐志武

路萍

2014-09-16