提高交流耐压试验一次成功率

中国石油大庆油田有限责任公司第四采油厂电力维修大队挑战QC小组

(黑龙江大庆163511)

提高交流耐压试验一次成功率

中国石油大庆油田有限责任公司第四采油厂电力维修大队挑战QC小组

(黑龙江大庆163511)

1 小组概况

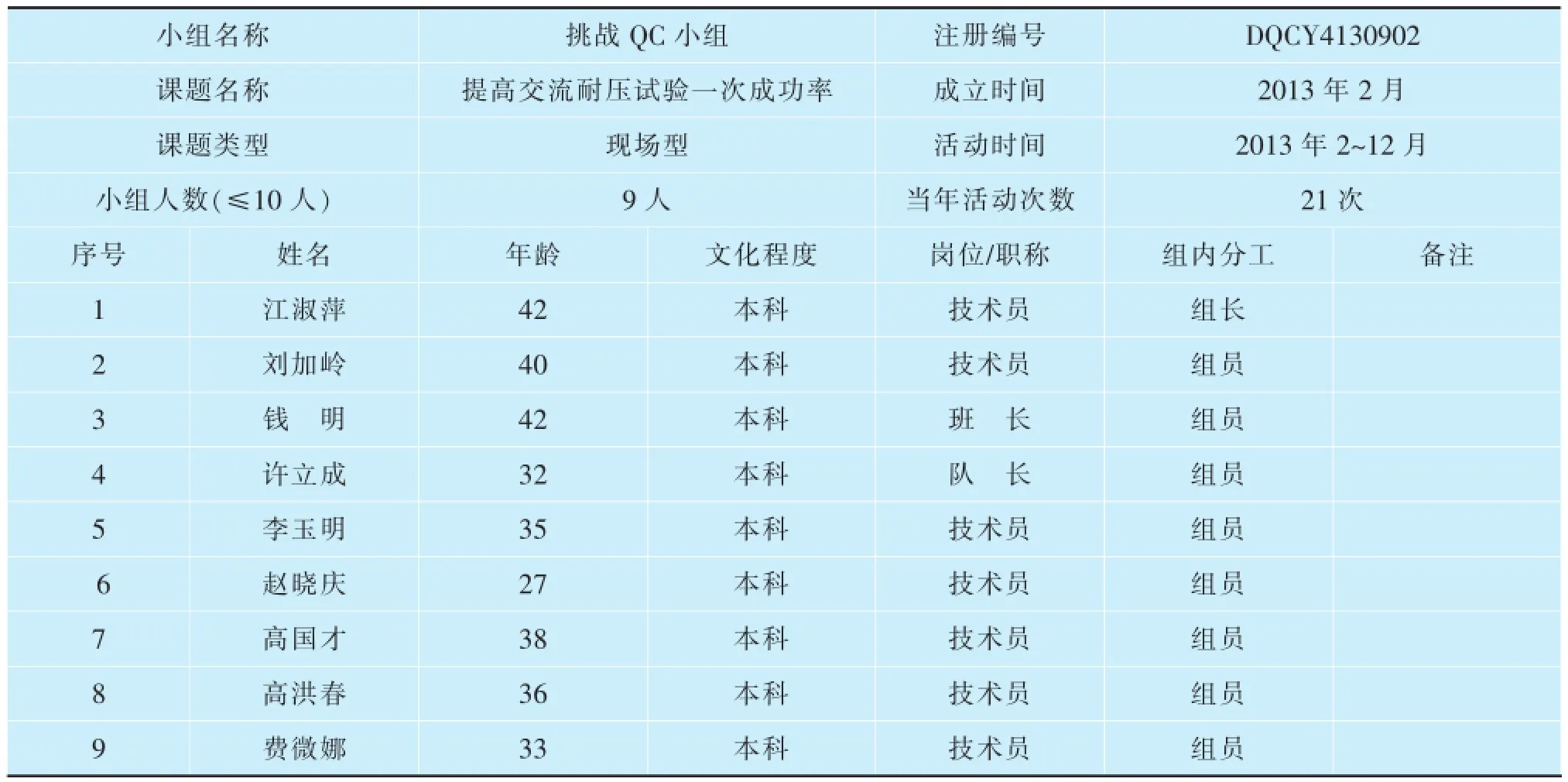

表1为小组概况。

2 选择课题

电力维修大队要求:根据《交流耐压试验作业指导书》(CY4/DL011-2012)中规定,交流耐压试验一次成功率达到90%。

电力维修大队现状:2012年交流耐压试验共12603次,成功率仅为72.3%,低于指导书要求,变所停电时间延长64h(表2),增加员工劳动强度。

选择课题:提高交流耐压试验一次成功率。

表1 小组概况

表22012 年交流耐压试验不成功耗时统计表s

3 设定目标

根据《交流耐压试验作业指导书》(CY4/DL011-2012)中的规定,制定小组目标为交流耐压试验一次成功率达到90%。

4 目标可行性分析

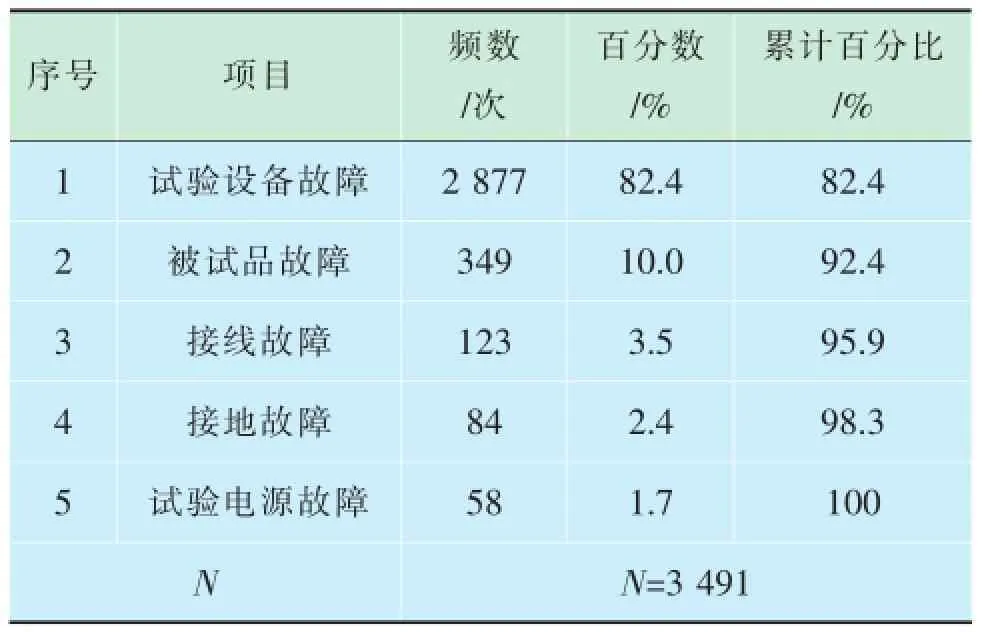

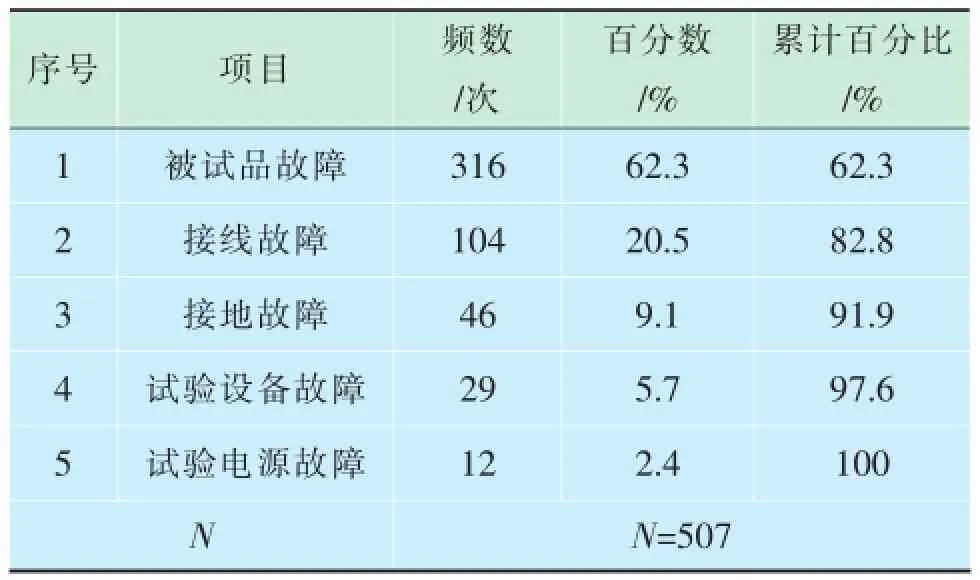

查阅2012年交流耐压试验工作记录,将交流耐

1压试验一次不成功进行统计、分类(表3)。

表32012 年交流耐压试验一次不成功统计表

由表3(排列图略)可看出,试验设备故障是导致交流耐压试验一次不成功的症结问题。只要解决症结问题的80%,交流耐压试验一次成功率就可提高到90.6%,(12603-3491+2877×80%)÷12603= 90.6%。

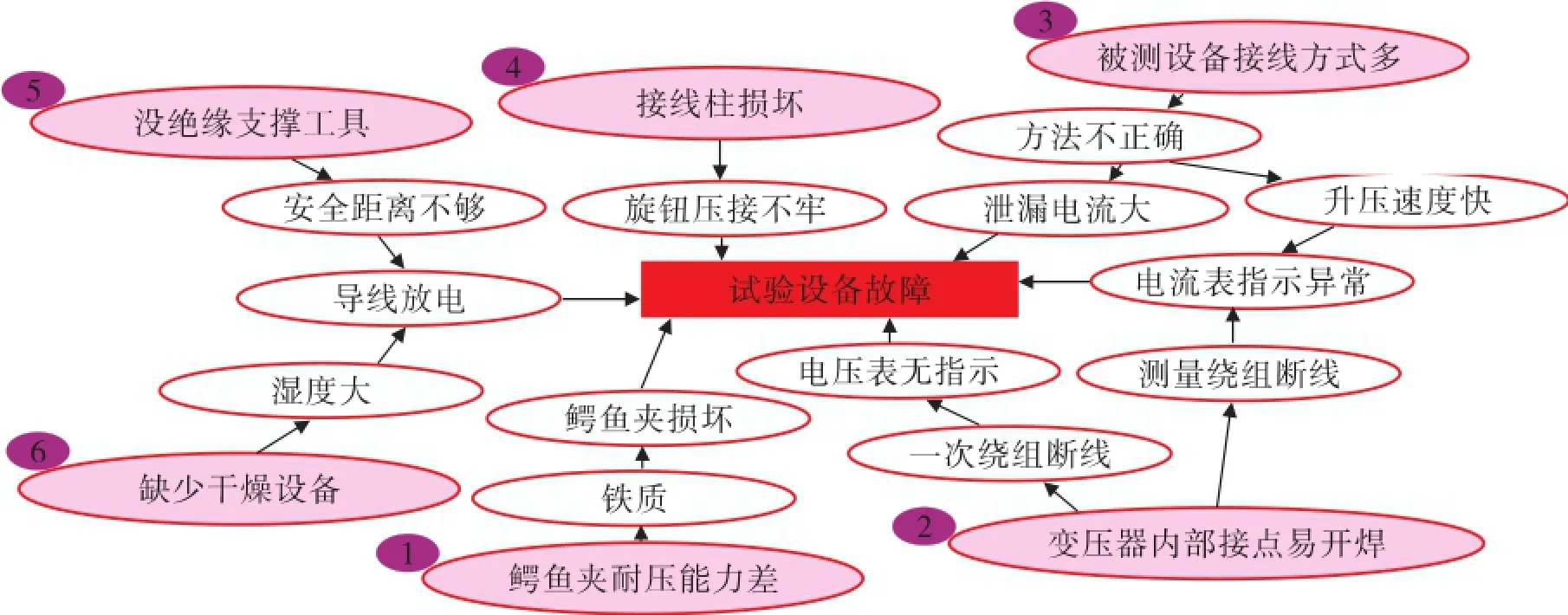

5 分析原因

小组集思广益,针对试验设备故障导致交流耐压试验一次不成功这个症结问题进行了分析,并绘制了关联图(图1)。

找到6项末端因素:鳄鱼夹耐压能力差;变压器内部接点易开焊;被测设备接线方式多;接线柱损坏;没绝缘支撑工具;缺少干燥设备。

6 确定主要原因

6.1 要因确认一:鳄鱼夹耐压能力差

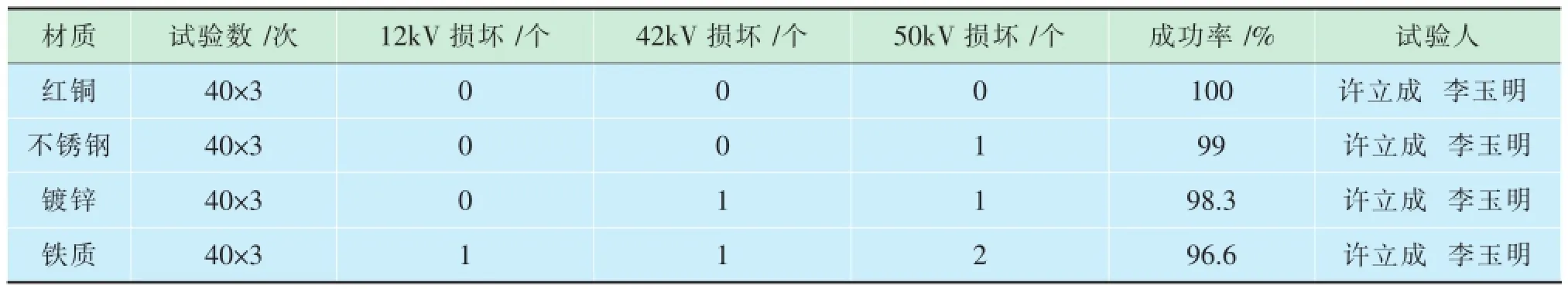

购买3种不同材质、型号、规格相同的鳄鱼夹各10个与目前使用的铁鳄鱼夹一起进行模拟试验,结果如表4。

结论:由表4看出红铜鳄鱼夹在3种不同耐压等级中连接成功率均为100%,满足《交流耐压试验作业指导书》(CY4/DL011-2012)中第2.0.2规定:连接成功率100%的要求,对试验设备故障影响不大,鳄鱼夹耐压能力差是非要因。

6.2 要因确认二:变压器内部接点易开焊

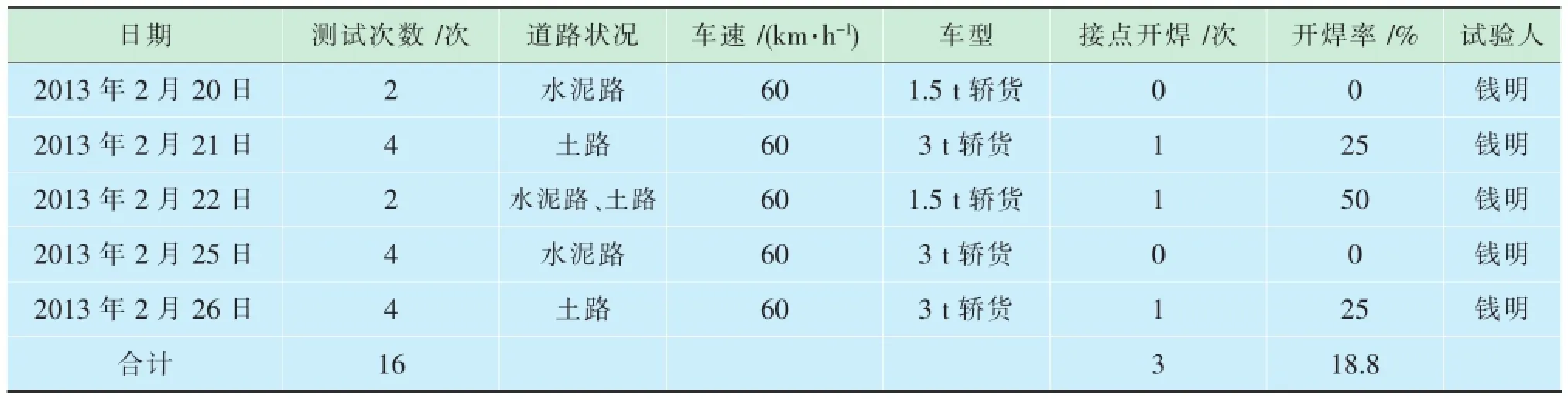

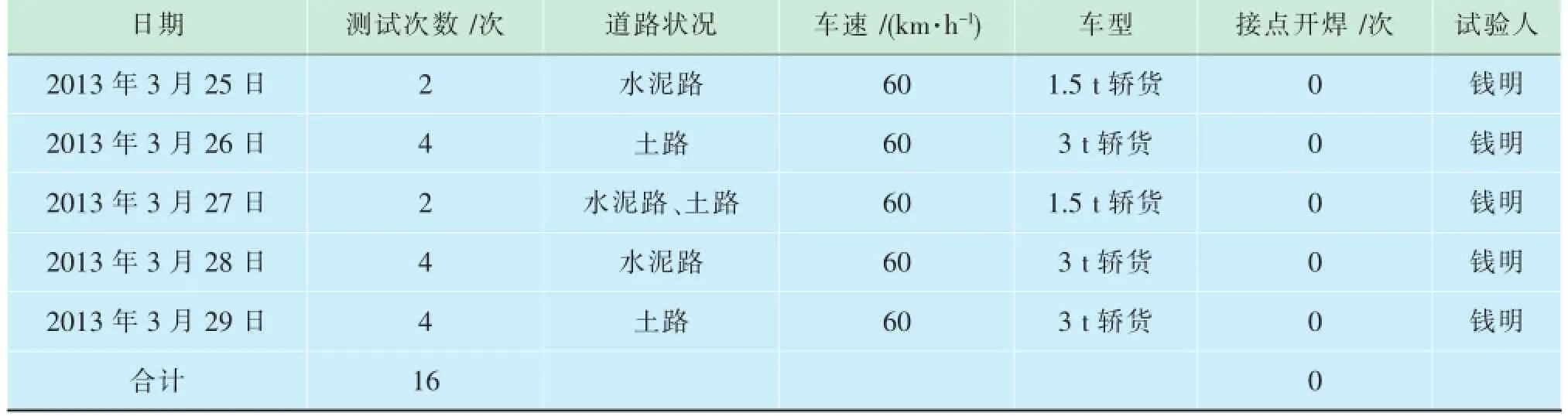

利用给厂内高压设备做耐压试验机会,将试验变压器放在不同车型、车辆行驶在不同地段进行测试,记录如表5所示。

《交流耐压试验作业指导书》(CY4/DL011-2012)中第1.1.3规定:试验设备内部接点开焊率≤0.1%。

图1 试验设备故障关联图

表4 不同材质鳄鱼夹模拟连接耐压试验统计表

结论:由表5中可以看出试验变压器内部接点开焊率高达18.8%,远大于规程的规定,对试验设备故障影响大,试验变压器内部接点易开焊是要因。

6.3 要因确认三:被测设备接线方式多

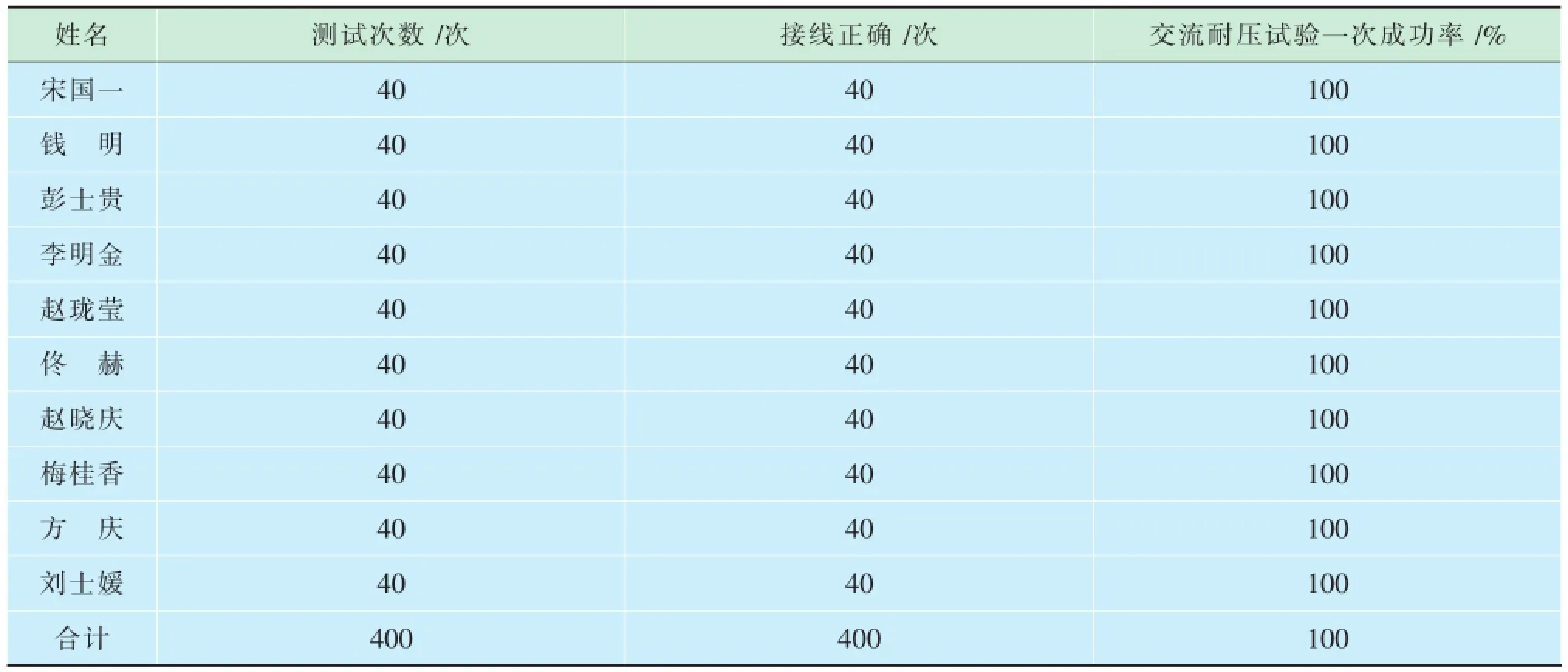

不同开关柜接线方式不一样,2013年2月27日,抽取446条回路的目视卡让试验工说出被测设备接线方式,正确率达100%。

对被测设备不同接线方式进行接线试验如表6所示。

结论:现场验证被测设备接线方式多对试验设备故障影响程度不大,因此是非要因。

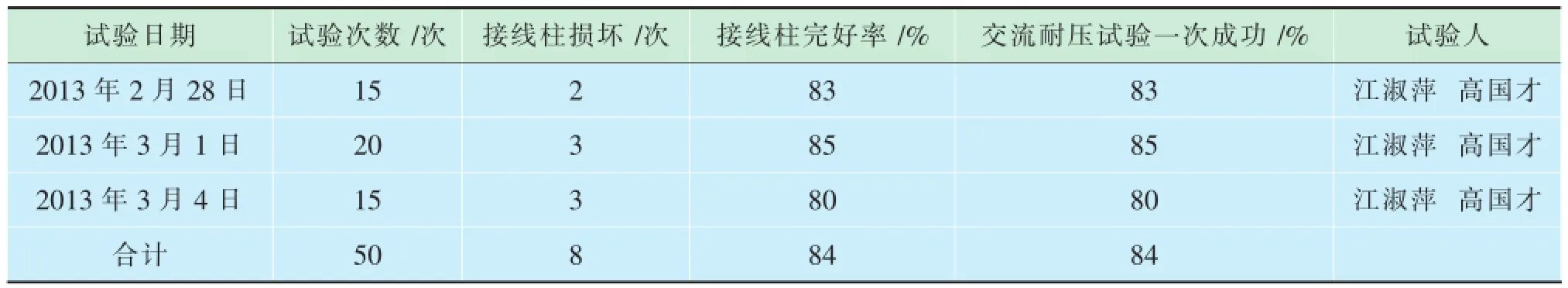

6.4 要因确认四:接线柱损坏

小组共进行50次模拟试验,试验数据统计情况如表7所示。

结论:《交流耐压试验作业指导书》(CY4/ DL011-2012)中第1.0.6规定:试验接线柱完好率99.9%,由统计表可以看出接线柱完好率低于规程15.9%,对试验设备故障影响大,接线柱损坏是要因。

6.5 要因确认五:没绝缘支撑工具

《交流耐压试验危险点控制措施》(CY4/DL012-2012)中第2.02规定:高压引线与被试品安全距离≥100mm,要使用绝缘物支持固定(图2)。

目前试验变压器和高压引线放在木凳上进行试验,木凳无法固定和调节高压引线高度,每试验完一相,要搬动变压器和木凳来找正高压引线与被试设备的安全距离。

表5 变压器内部接点开焊测试表

表6 不同接线方式接线试验统计表

表7 接线柱模拟试验统计表

图2 用木凳做绝缘支撑工具实物图

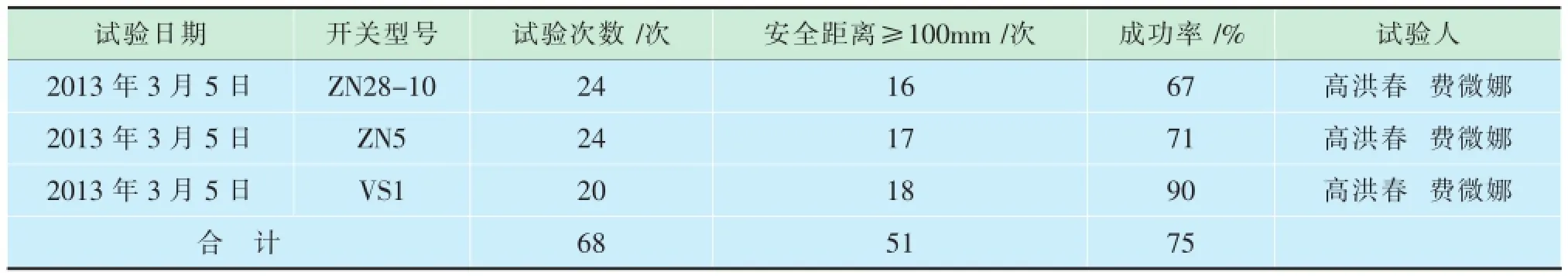

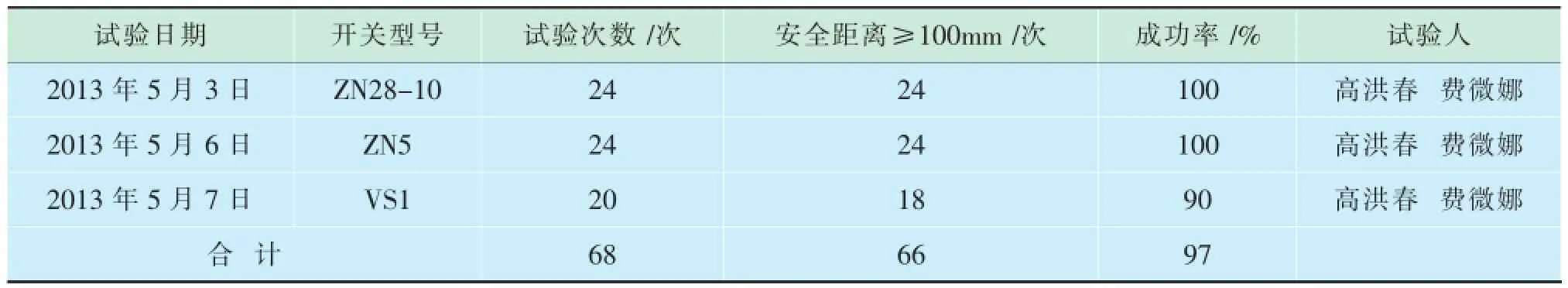

对不同型号的真空断路器进行交流耐压试验,并记录数据如表8所示。

结论:试验数据表明,由于没绝缘支撑工具,交流耐压试验一次成功率为75%,对试验设备故障影响程度大,没绝缘支撑工具是要因。

6.6 要因确认六:缺少干燥设备

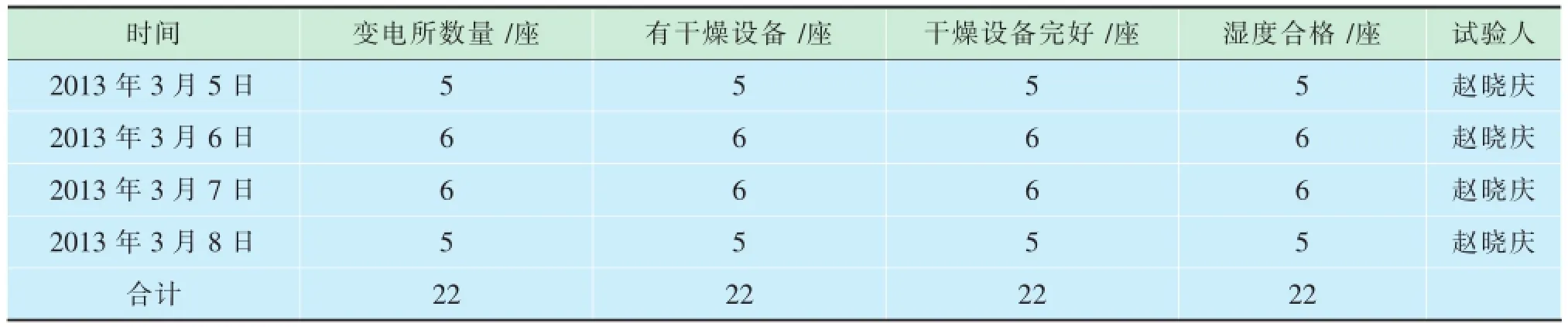

经调查22座变电所都配备了干燥设备,小组使用加湿器加大环境湿度,检测干燥设备是否完好,记录环境湿度如表9所示。

结论:22座变电所干燥设备完好,空气相对湿度满足《交流耐压试验危险点控制措施》(CY4/ DL012-2012)中第3.9规定:空气相对湿度不高于80%Rh条件下进行的要求(表10,折线图略),对试验设备故障影响不大,缺少干燥设备是非要因。

表8 高压引线与被试品安全距离试验统计表

表9 变电所干燥设备统计及湿度测试统计表

表1022 座变电所环境湿度测试前后对比

通过对6个末端因素的验证,试验设备故障导致交流耐压试验一次不成功要因有:变压器内部接点易损坏;接线柱损坏;没绝缘支撑工具。

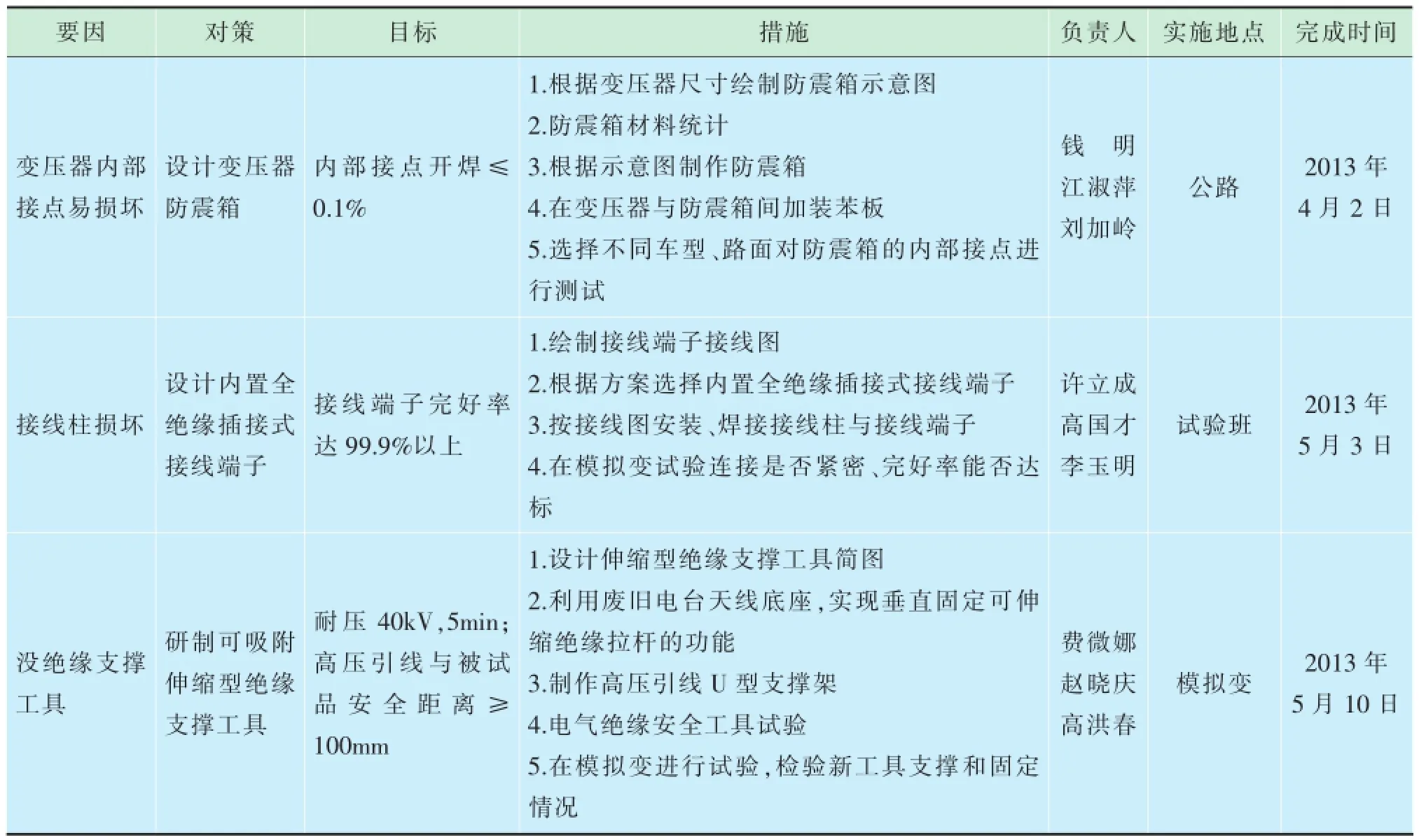

7 制定对策

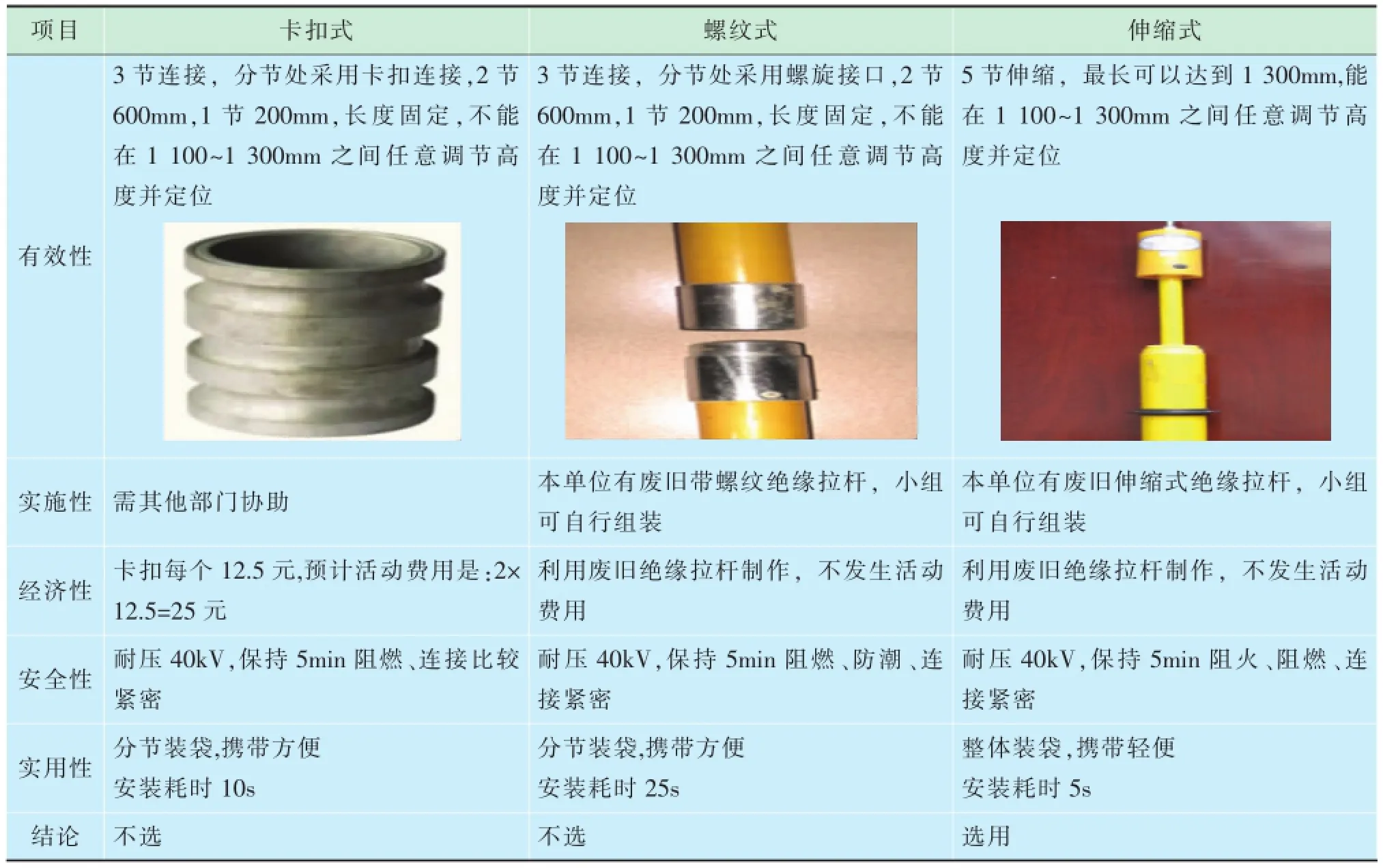

小组针对找出的3条要因分别进行方案选择。

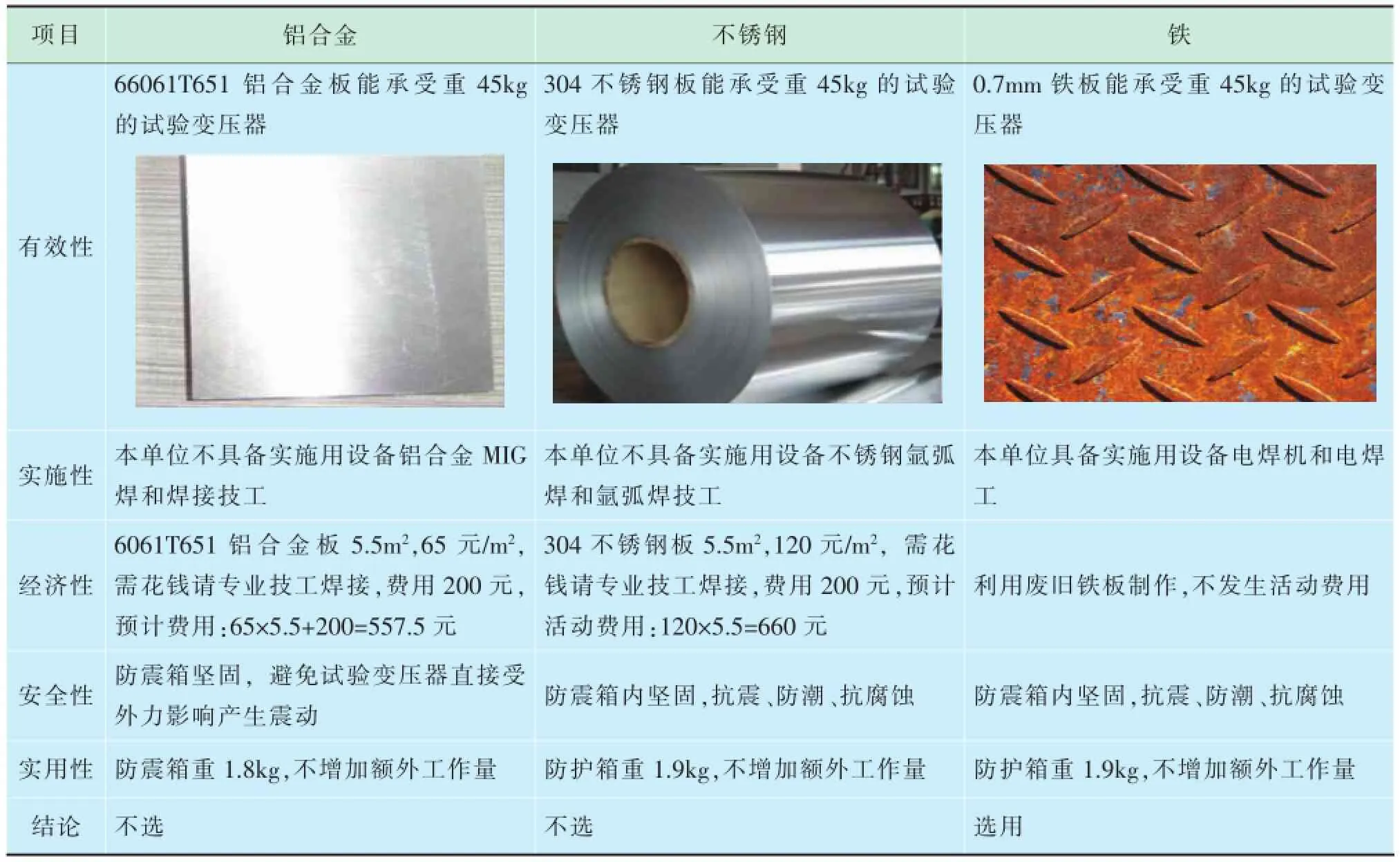

7.1 变压器内部接点易损坏

表11为变压器防震箱材质综合评价表。

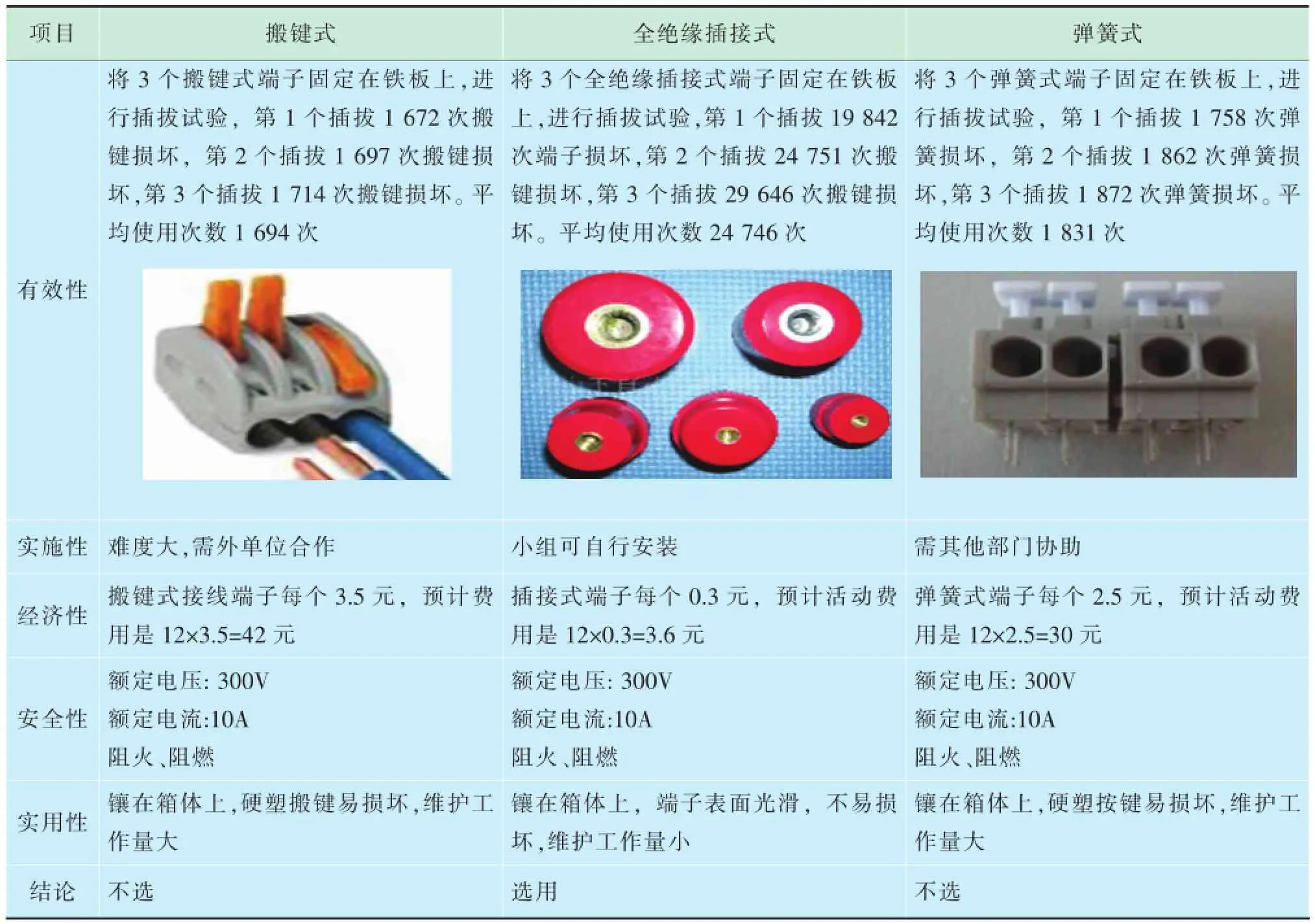

7.2 接线柱易损坏

表12为接线端子选择评价表。

7.3 没有绝缘支撑工具

表13为绝缘支撑工具连接方式选择评价表。选择:铁防震箱;全绝缘插接式接线端子;伸缩式绝缘支撑工具。

7.4 根据方案选择制定对策表

表14为对策表。

8 对策实施

8.1 实施一:设计变压器防震箱

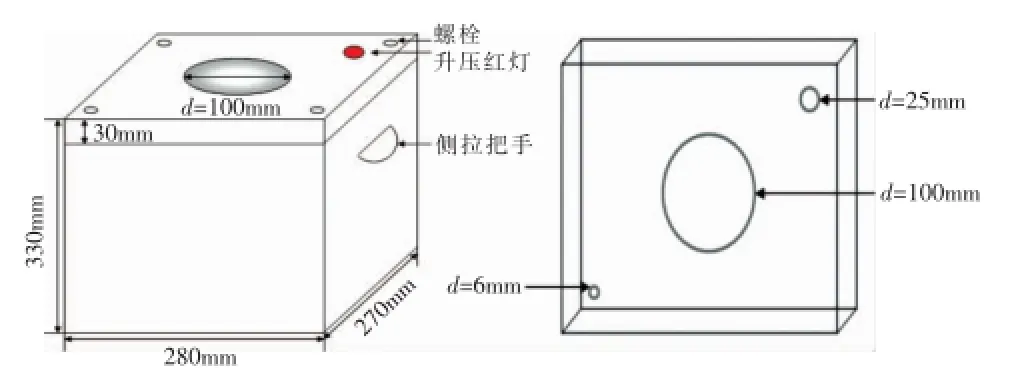

8.1.1 根据变压器尺寸,绘制防震箱示意图

图3为防震箱整体与箱盖示意图。

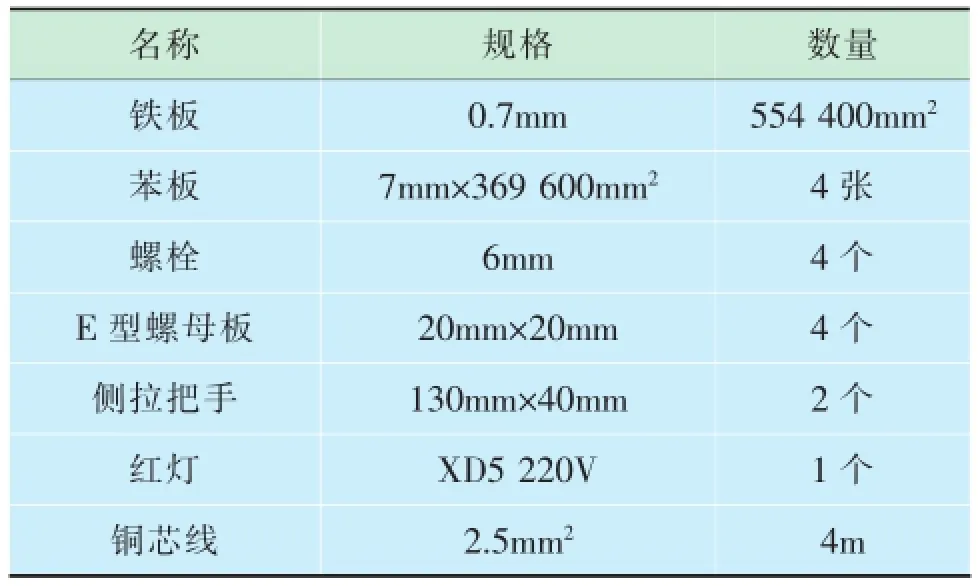

8.1.2 防震箱材料统计

表15为防震箱材料统计表。

8.1.3 根据示意图制作防震箱

防震箱分箱体和箱盖两部分,箱体四角焊有E型螺母板,箱盖钻有对应的4个圆孔,用于箱体和箱盖的组合,并在箱体内侧焊2个对应小挡板,增加箱盖与箱体的稳固性(图4)。

表11 变压器防震箱材质综合评价表

表12 接线端子选择评价表

表13 绝缘支撑工具连接方式选择评价表

表14 对策表

小组在试验变压器输入端引出两根线,在箱盖上钻直径25mm圆孔,将升压指示红灯嵌在箱盖上。这样,升压试验时,就可直观地看到试验变压器是否有所升电压。

8.1.4 在变压器与防震箱间加装苯板

为增加防震箱抗震性能,在防护箱与变压器间加装7mm厚苯板。

图3 防震箱整体与箱盖示意图

表15 防震箱材料统计表

图4 变压器防震箱实物图

8.1.5 选择不同车型、不同路面对防震箱的内部接点进行测试

由表16可以看出,16次的测试没有发生变压器内部接点开焊现象,实现内部接点开焊≤0.1%的分目标值。

结合检修,防震箱在20座变电所检修试验及厂内施工中进行了应用,均未出现变压器内部接点开焊的现象,该措施有效。

8.2 实施二:设计内置全绝缘插接式接线端子

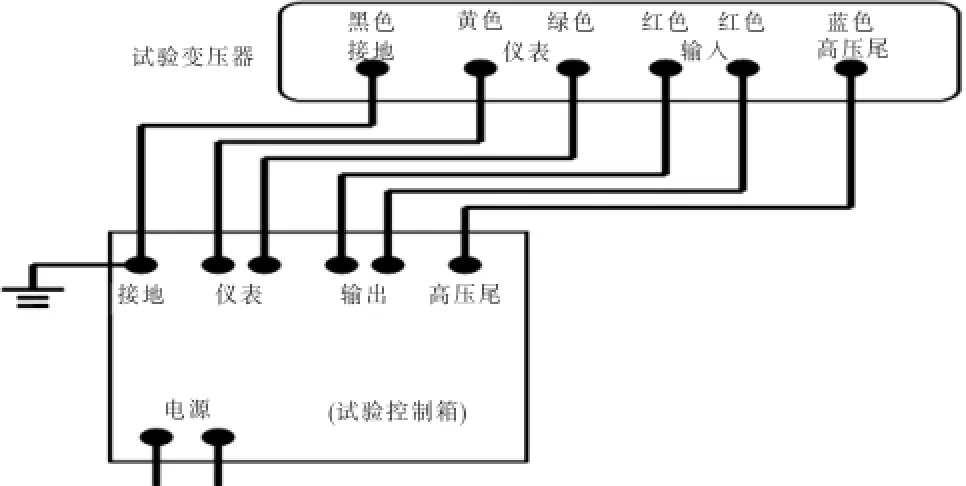

8.2.1 绘制接线端子接线图

图5为接线端子接线图。

表16 变压器防震箱内部接点测试表

图5 接线端子接线图

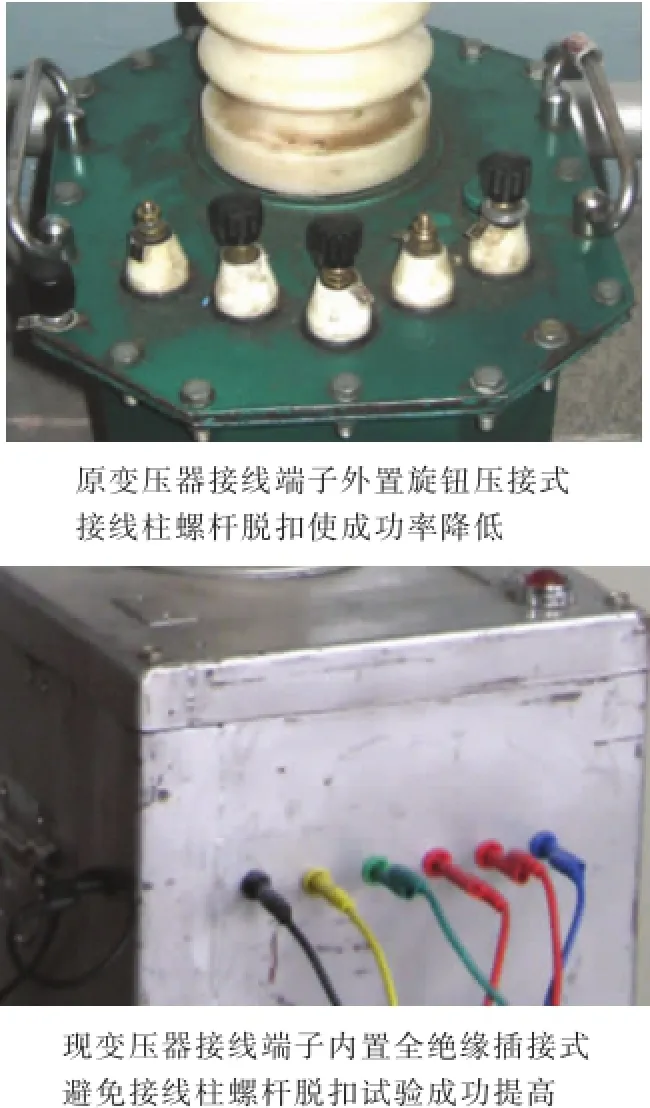

8.2.2 根据方案选择内置全绝缘插接式接线端子

内置全绝缘插接式接线端子15个,考虑到试验接线的直观、快速、准确性,将试验控制箱与试验变压器的接线端子颜色相对应(图6)。

8.2.3 按接线图安装、焊接接线柱与接线端子

用2.5mm2铜芯线将接线柱与全绝缘试验端子连接,并且用电烙铁焊牢(图7~10)。

图6 接线端子内部实物图

8.2.4 检验连接达标情况

在模拟变进行试验,检验连接是否紧密、完好率能否达标。

由统计表17可以看出内置全绝缘插接试验端子完好率达100%,实现接线端子完好率99.9%的分目标,该措施有效。

图7 导线连接试验端子图

图8 焊接试验端子图

图9 控制箱接线端子新旧对比图

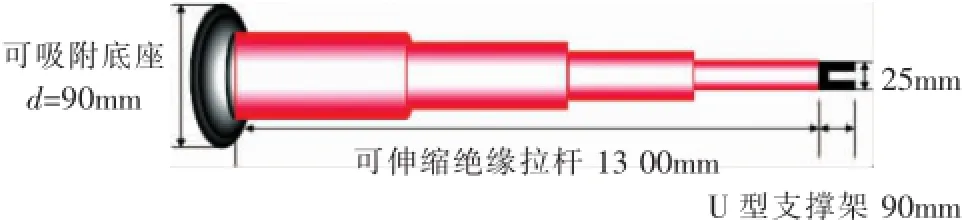

8.3 实施三:研制可吸附伸缩型绝缘支撑工具

8.3.1 设计可吸附伸缩型绝缘支撑工具简图图11为可吸附伸缩型绝缘支撑工具简图。

8.3.2 利用废旧电台天线底座,实现垂直固定可伸缩绝缘拉杆的功能把废旧的10kV高压验电器手柄部分嵌在电台底座上,为使可伸缩绝缘杆和电台底座结合更紧密,

连接部位用0.5mm绝缘护套塑好(图12~14)。

图10 变压器接线端子新旧对比图

表17 内置全绝缘插接端子损坏统计表

图11 可吸附伸缩型绝缘支撑工具简图

8.3.3 制作高压引线U型支撑架

将2mm厚铝压接管压扁,一端锯成上底为5mm,下底为11mm的梯形,另一端将验电器带内扣的探针头部压在压接管内,制成U型支撑架,并外塑0.5mm绝缘护套(图15、图16)。

图1210 kV高压验电器实物图

图13 电台底座实物图

图14 底座与验电器组合实物图

图15 U型支撑架示意图

图16 U型支撑架实物图

8.3.4 电气绝缘安全工具试验

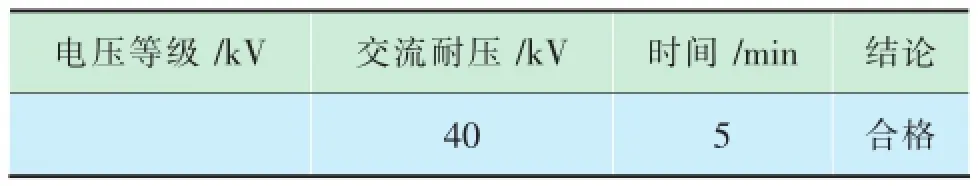

2013年5月3日,在试验班对新研制的支撑工具进行耐压试验,无击穿、过热现象,满足《电业安全工作规程》(DL408-1991)中常用电气绝缘工具试验标准的要求(表18)。

表18 绝缘支撑工具交流耐压试验表

表19 高压引线与被试品安全距离试验统计表

表20 高压引线与被试品安全距离试验统计表

图176 kV绝缘支撑工具制作图

8.3.5 检验新工具支撑和固定情况

2013年5月3日,小组在模拟变对新研制的可吸附伸缩型绝缘支撑工具进行试验,检验该工具支撑高压引线的情况,试验数据如表19所示。

为了保证试验导线在标准范围内,小组又制作了6kV绝缘支撑工具,放在开关柜内支撑高压引线,以减少弧垂。取消手柄和声光报警部分,将绝缘拉杆原手柄部分嵌在磁性底座上(图17)。

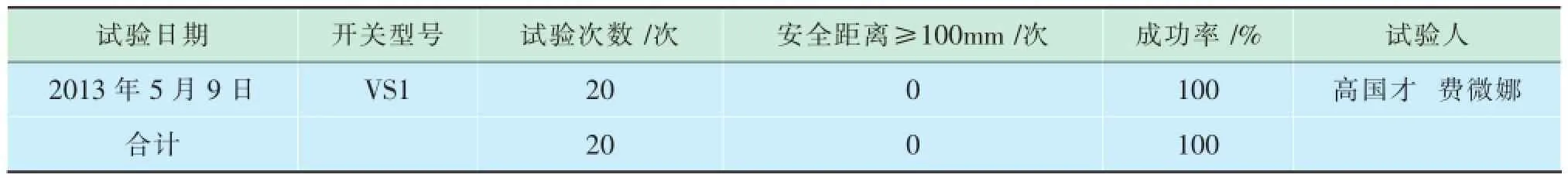

采用废旧接线端子制成U型支撑架,固定在绝缘拉杆头部。2013年5月9日,小组在模拟变对新研制的2个可吸附伸缩型绝缘支撑工具进行试验,检验该工具支撑高压引线的情况,试验数据如表20所示。

结合检修,可吸附伸缩型绝缘支撑工具在16座变电所交流耐压试验中进行应用。

经过跟踪调查,使用可吸附伸缩型绝缘支撑工具后,没有发生因安全距离不够而导致交流耐压试验一次不成功的问题,该措施有效。

9 效果检查

9.1 目标完成情况

全部对策实施后,小组对2013年5月10日~ 12月31日交流耐压试验一次成功率进行统计,共做交流耐压试验9742次,试验一次成功9235次,成功率达94.8%,高于小组制定的目标4.8%,实现了小组的目标(柱状图略)。

小组对改进后的交流耐压试验一次不成功进行分类统计,试验一次不成功总数由实施前的3491次下降为507次,试验设备故障已很好地解决,由主要影响因素降为次要因素(表21,排列图略)。

表21 活动后交流耐压试验一次不成功统计表

9.2 经济效益

2013年3月18日~12月31日节约铁质鳄鱼夹9742个,每个鳄鱼夹4元,节约材料费38968元;变压器防震箱延长试验变压器使用寿命10年,试验变压器价格为20000元,使用年限为20年,已使用8年,按15%折旧,节约经济效益:(20000÷20) ×10×(1-15%)=8500元;节约手车开关动触头16个,每触头7500元,节约120000元;节约试验设备一台,每台25000元;2012年厂内施工单位验收时,试验变压器内部接点损坏92次,节约重复台班92个,节约人工184个,每个台班360元,每个人工120元,节约经济效益:92×360+184×120=55200元。

成本支出:内置全绝缘插接式接线端子:15个,每个0.3元;铜鳄鱼夹:10个,每个12元;不锈钢鳄鱼夹:10个,每个2.5元;镀锌鳄鱼夹:10个,每个2.0元。成本共计:15×0.3+10×12+10×2.5+10×2.0= 169.5元。

共节约经济效益:38968+120000+25000+ 8500+55200-169.5=247498.5元。

9.3 社会效益

本次活动解决了工作中的实际问题,提高了试验的可靠性、安全性。缩短检修、试验时间共:(3491-507)次×66s÷3600s=54.7h。

10 巩固措施

1)将可吸附伸缩型绝缘支撑工具、试验变压器防护箱和内置全绝缘插接式接线端子图纸存档。

2)完善《交流耐压试验作业指导书》(CY4/DL 011-2012)中7.1.2条、7.1.3条、7.1.4条。

3)成果推广:2014年1月至5月30日可吸附伸缩型绝缘支撑工具在一次电流试验、避雷器试验、直流耐压试验、开关机械传动试验、接触电阻测试、绝缘电阻测试、仪表校验、悬挂标牌,安全遮拦固定中推广使用。

11 总结和下一步打算

通过本轮活动,小组在团队精神、质量意识和工作热情上比活动前有所进步;QC工具运用技巧上有明显提高;创新精神有所提高;改进意识有待提高。

由表21(排列图略)可以看出,被试品故障排在首位,成为症结问题,2014年小组将以《降低交流耐压试验被试品故障率》为课题,展开新一轮的PDCA循环。

■成果点评

优点:活动过程符合PDCA科学程序,分析问题注重运用事实和数据,层次清楚,逻辑性较强,统计工具运用比较准确恰当。

不足之处:在要因确认环节,采取模拟试验方法不够恰当。应该采取现场调查确认,如从维修台帐信息,获取更换零部件的种类和数量,再分析末端因素是否是要因,既避免模拟试验造成的浪费,又用事实作依据。另外,经济效益计算存在理论推算现象,如:“变压器防震箱延长试验变压器使用寿命10年带来的效益”等,应该只计算活动期间产生的经济效益。

左学敏

2014-09-16