提高管道检测缺陷定位的准确率

中国石化长输油气管道检测有限公司缺陷定位QC小组

(江苏徐州221008)

提高管道检测缺陷定位的准确率

中国石化长输油气管道检测有限公司缺陷定位QC小组

(江苏徐州221008)

管道内检测开挖定位是检验管道缺陷评价是否有效的主要手段之一,然而在开挖验证过程中,检测开挖的准确率始终困扰着检测企业,缺陷定位QC小组就导致管道缺陷定位准对率低的因素进行分析、找出了影响管线定位准确率的主要因素,并总结了提高定位准确率的方法。

1 小组概况

小组概况(表1、表2)。

2 选择课题

管道检测是通过漏磁检测技术对长输油气管道存在的缺陷点进行检测定位,为管道的完整性评价及维护管道的安全运行提供准确、可靠的基础数据。按照GB/T27699-2011的规定,应对检测出的缺陷点进行开挖验证,而公司对开挖验证的要求是:缺陷点定位应在开挖点1m范围之内,且定位的准确性不应低于85%。2011年~2013年2月,对中石化甬沪宁管道(白沙湾-石埠桥段)、中洛线二期管道、鲁宁线管道进行了漏磁检测,并对检测缺陷进行了开挖验证,开挖验证共计150个点,其中定位准确的缺陷点有118个,定位准确率仅为78.7%。

表1 小组概况表

表2 小组成员情况表

在管道检测中,如果缺陷定位不准确,就需要不断地进行开挖,以找出正确的缺陷点位置,这样不仅增加了检测开挖工作量,降低了检测工作效率,提高了检测成本,而且会造成检测工期的延误,从而影响公司的信誉。

选择课题:提高管道检测缺陷定位的准确率。

3 现状调查

为了找出缺陷定位准确率低的问题症结,小组首先对150个开挖点的定位情况进行了调查,发现其中32个点定位不准确(表3)。

由“定位方法不当”引起的定位偏差占总定位偏差的75%(饼分图略),而其他因素引起的定位偏差占总定位偏差的比例均小于10%,说明“定位方法不当”是导致检测缺陷定位准确率较低的症结所在。

4 设定目标

通过以上测算,小组决定将本次课题的活动目标设定为:管道检测缺陷定位的准确率为90.0%(柱状图略)。

5 原因分析

针对问题症结,小组成员从设备、人员、环境、定位方法4个方面进行了分析,找出了引起“定位方法不当”的8个末端因素:①不能熟练掌握新设备的操作;②GPS精度不高;③雷迪设备未校验;④雷迪设备的定位模式单一;⑤雷迪电池电量不足;⑥管道弯头处测量误差大;⑦三桩位置错误;⑧管道直线距离定位偏差大。

6 确定要因

为确保解决主要的关键问题,小组针对8个末端因素采取现场调查、现场测试、调查分析确定了雷迪设备的定位模式单一、管道弯头处测量误差大、管道直线距离定位偏差大3条主要因素。

7 制定对策

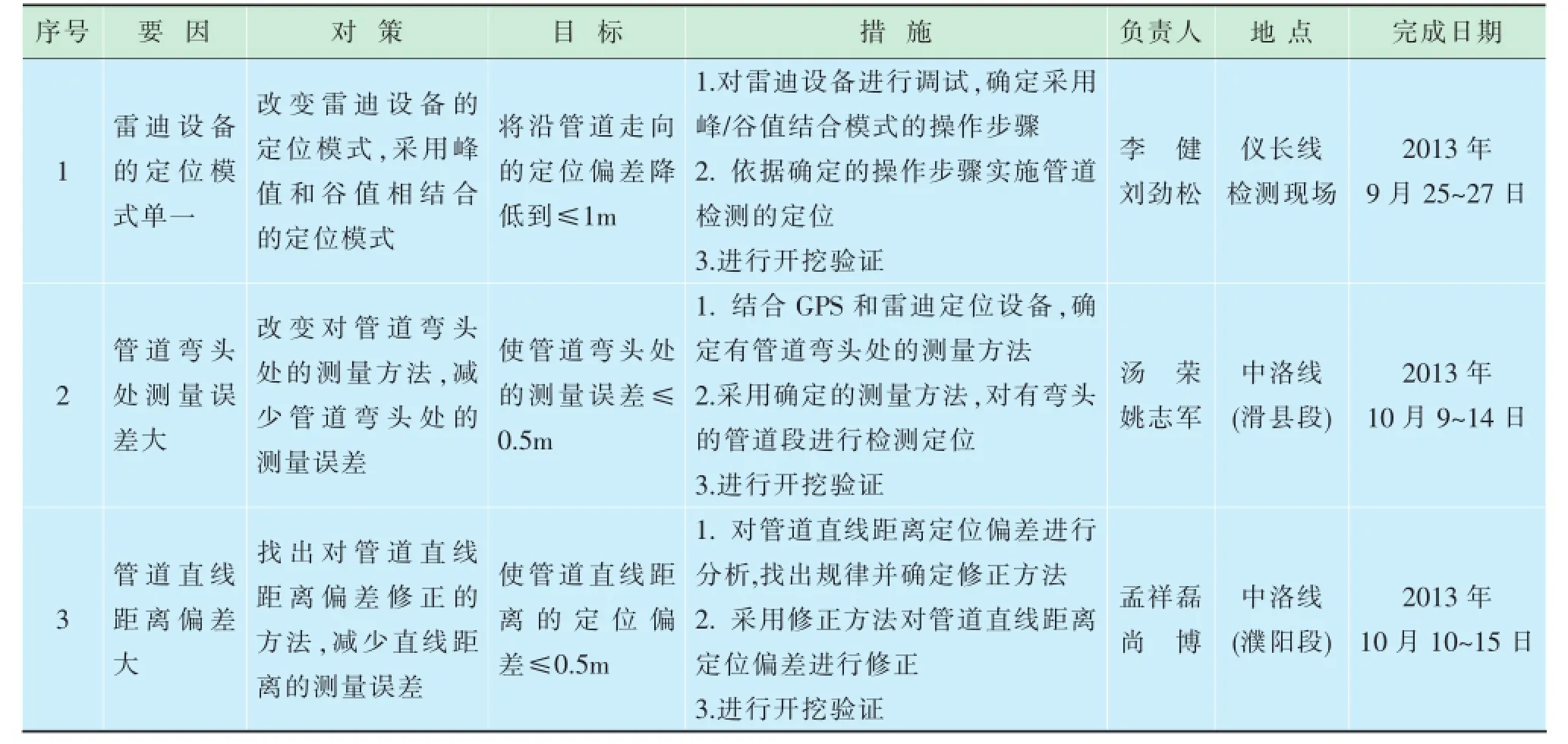

针对以上要因,QC小组制定了相应的对策表(表4)。

8 对策实施

8.1 实施一

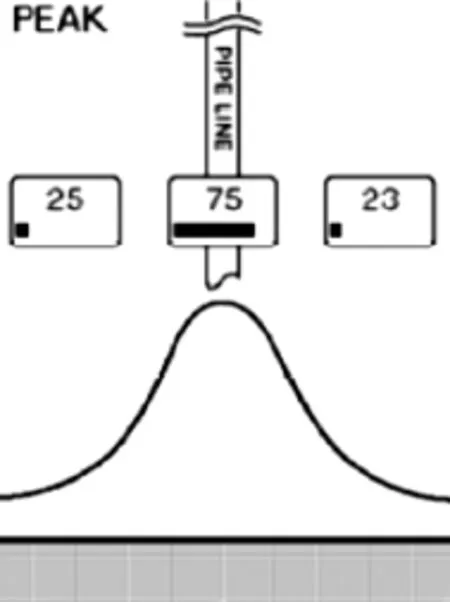

改变雷迪设备的定位模式,采用峰值和谷值相结合的定位模式(图1、图2)。2013年9月25日,小组成员李健对雷迪设备进行调试后,确定了采用峰/谷值结合模式的操作步骤,具体如下:

表4 对策表

图1 峰值定位模式示意图

1)在对管线进行了跟踪并确定目标管线的大致位置之后,将雷迪发射机和接收机均调至同样的中等频率,使用接收机的峰值模式进行管线定位。

2)把接收机调到谷值模式,移动接收机,找出响应最小的谷值点。

3)如果峰值模式下的峰值位置与谷值模式下的谷值位置一致,即可判定为定位准确。

9月27日,小组成员刘劲松采用此方法在仪长线(黄梅-大冶段)管线进行检测定位,管线定位情况(表5),从表5中可以看到:定位偏差均小于1m。

实施效果:从以上实施活动可以看出,采用峰/谷值结合模式进行管线的检测定位,能够确保定位偏差达到1m范围之内。

8.2 实施二

改变对管道弯头处的测量方法,减少管道弯头处的测量误差

1)2013年10月9日,小组成员汤荣和姚志军在中洛线(滑县段)检测现场,将GPS和雷迪定位设备结合使用,经过测试,确定了对管道弯曲处的测量方法,具体为:

图2 谷值定位模式示意图

第一步:用雷迪设备对管线进行精确定位,明确管线弯头曲率半径;

第二步:对GPS进行设置,使其能在管道弯头处,模拟圆弧的形态,测算出弯头处的距离;

第三步:将测算的距离加到管道定位的实际距离中。

2)10月10日~10月14日,在中洛线(滑县段)开挖过程中,采用此方法对在52#上游535m、56#上游744.3m等有弯头的管段进行了测量并定位,测量定位情况(表6),定位后经过开挖验证与测量定位位置基本一致。

实施效果:利用GPS模拟管道弯头圆弧的形态,测算出管道弯头处距离,在此基础上进行缺陷定位,其定位偏差可达到0.5m以下。

表5 仪长线(黄梅-大冶段)管道定位情况统计表

8.3 实施三

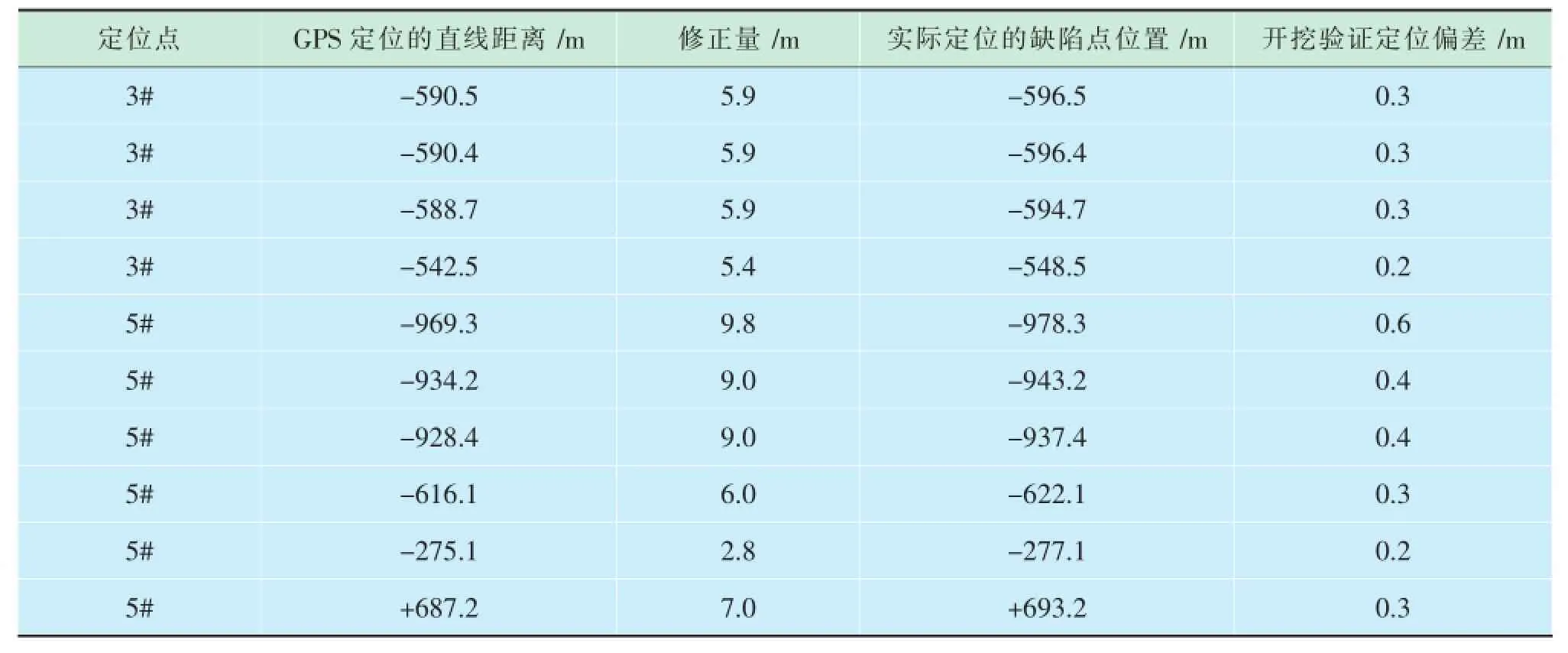

找出管道直线距离偏差的修正方法,减少直线距离的定位偏差。

1)2013年10月10~11日,由孟祥磊、尚博在中洛线(濮阳段)检测现场,对管道直线定位偏差和现场开挖情况进行分析和总结,找出了对管道直线距离偏差的修正方法,即在检测定位时,按“每100m缩短1m”进行测量定位,这样便可以准确定位缺陷的位置。

2)10月12~15日,采用此方法对濮阳段的管道直线距离进行了定位测试,并通过现场开挖验证,经修正的定位距离与开挖点基本吻合(表7)。

表6 管道弯头处测量定位情况

表7 对管道直线距离偏差修正情况统计表

实施效果:采用“每100m缩短1m”的方法对管道直线定位距离进行修正,能够保证管道直线距离的定位偏差小于0.5m。

9 检查效果

9.1 目标完成情况检查

对策措施实施后,小组成员在巩固期(2013年11月~2014年1月),将优化后的检测缺陷定位方法在中洛线二期的管道检测定位中进行了应用,为了检验是否达到了活动目标,小组成员对中洛线二期开挖点的定位情况进行了统计:100个开挖点中检测缺陷点定位准确的91个,检测缺陷的定位准确率为91.0%,达到了课题预期的活动目标(柱状图略)。

9.2 活动前后的现状对比

根据活动后“中洛二期开挖点定位情况统计表”,小组对9个定位不准确点的情况进行了调查统计(表8)。

因“定位方法“引起的定位误差由原来的75%降低到了22.2%,已不是影响检测缺陷定位准确率的主要因素(饼分图略)。

表8 活动后定位不准确点情况调查表

9.3 经济效益

活动实施后,检测开挖工作量从开挖10个点需要30d减少至开挖10个点只需要20d,即提前10d完成10个点开挖任务;而在中洛线二期开挖了100个点,则可提前100d完成开挖任务。

在检测现场有4名作业人员,每名作业人员人工成本为140元,则节省人工费用为:

140×4×100=56000(元);

在中洛线二期检测期间,每天有1辆工程车在现场服务,工程车租赁费用为350元/(辆·d),则节约车辆租赁费为:

350×100=35000(元);

活动期内则共节约检测成本:56000+35000=91000元。

9.4 社会效益

管道检测定位准确率的提高,解决了管道检测工作中的实际问题,大大地减少了检测开挖工作量,提高了管道检测效率,不仅增强了检测公司的信誉,提升了检测公司的竞争地位,同时也为管道的完整性评价和安全运行提供了可靠的保障。

10 总结和下一步打算

在本次QC活动过程中,小组成员集思广益,齐心协力解决问题,积累了大量的现场开挖经验,增强了团队协作精神,为解决以后开挖工作中所遇到的问题奠定了坚实基础。

下一步,QC小组打算将“提高缺陷定位工作效率”作为活动课题。

■成果点评

优点:选题理由较充分,通过现场调查、验证确定要因、程序清楚,逻辑性较强。

不足之处:目标设定理由不够充分,对策措施需要多方评估择优选择,效果检查缺少数据,过于笼统。

张箫铃

2014-09-16