重质裂解原料在工业应用中存在的问题及措施

(中国石油天然气股份有限公司 抚顺石化分公司,辽宁 抚顺113008)

石油化工

重质裂解原料在工业应用中存在的问题及措施

马 文 斌

(中国石油天然气股份有限公司 抚顺石化分公司,辽宁 抚顺113008)

从大庆原油常减压馏分油、加氢精制、加氢裂化生成油物性分析出发,结合BMCI值的计算结果,研究了其作为裂解原料的可行性。系统地阐述和分析了国内以轻柴油、大庆减一线、蜡下油以及减压馏分油等重质原料制取低碳烯烃在实验室模拟、工业试验以及实际生产中的裂解性能和结焦情况,列举了国内3个典型裂解炉型在加工加氢裂化尾油所积累的经验。重点对重质原料裂解过程中裂解炉结焦特征进行了分析,针对在裂解重质原料时出现的严重结焦、急冷油粘度过大等问题,结合国内外所取得的经验提出了应对措施。

重质原料;蒸汽裂解;裂解性能;结焦性能;措施

20多年来,随着乙烯原料轻质化工作不断推进,国内乙烯原料结构发生了较大的变化。截止到2009年,轻柴油在乙烯原料总量的比例从1992年52.70%下降到6.30%,轻烃、石脑油从1992年的10.00%、35.70%分别上升到13.44%、67.97%。90年代中后期开始,不少大型炼厂改造或新建加氢裂化装置,加氢裂化尾油(HVGO)在乙烯原料中的比例迅速增长,近年来基本维持在原料总量的10%左右[1]。但随着本轮新建和扩建乙烯装置的投产,裂解原料不足的矛盾日显突出,炼化一体化企业挖掘内部潜在的裂解资源是解决问题最直接、最有效的途径。本文重点回顾国内利用重质裂解原料生产乙烯在科研和生产方面所取得的经验,以期为企业裂解原料多样化提供借鉴作用。

1 企业已经使用的和潜在的部分裂解资源性质

为了拓展裂解原料,提高装置负荷,对企业已经利用的和潜在的资源进行梳理、计算,结果如表1所示。其中HVGO、直馏石脑油以及焦化汽柴油经加氢精制所得石脑油等已作为裂解原料长期使用。此外,芳烃抽余油、重整拔头油、戊烷油、丙烷、重整液化气等已经是乙烯企业成熟的裂解原料。

表1显示,常一线煤油馏分、全部减压馏分、加氢裂化重石脑油、加氢裂化煤油、中压加氢柴油、脱蜡油的BMCI值高于20,理论上均不是理想的裂解原料。针对常一线煤油馏分BMCI值明显高于常二线馏分的问题,查阅其它分析检测机构近期对大庆原油的评价结果看,180~275 ℃馏分要比相邻馏分的BMCI值高出3~4,因此大庆原油常一线煤油馏分BMCI值比常二线高的特点得到进一步确认。对文献[2]中大庆原油数据进行分析看,大庆原油200~250 ℃馏分的正构烷烃含量分别低于250~300 ℃、300~350 ℃馏分7.6%和12.5%,而芳烃含量仅低2.7%和2.2%;250~350 ℃馏分中单、双环芳烃含量比200~250 ℃馏分的单、双环芳烃含量

高1.5%和0.6%,但柴油馏分中芳烃的烷基链碳数要远多于煤油馏分。

表1 已经使用的和潜在的裂解资源物性指标Table 1 Properties of the Used and Potential Resource

从以上分析,不难理解常一线BMCI值相对高的原因。通过与纯俄罗斯原油、沙极轻原油、科威特、南巴、锡德尔、奥连特等原油窄馏分BMCI值对比发现,这些原油的窄馏分BMCI值一般随原油馏分变重而增大,因此大庆原油常一线馏分BMCI值高于常二线柴油馏分是大庆原油的特性。加氢裂化煤油也存在类似的特征。另外,大庆原油的减压馏分油BMCI值虽然高于20,但基本集中于23左右,随着馏分变重BMCI值增加得不明显。

2 重质原料蒸汽裂解主要特征

为了科学、合理地利用这些潜在的裂解资源,下面归纳、分析国内乙烯生产企业和研究机构在裂解大庆、华北原油馏分油实践中所取得的经验。

2.1 轻柴油(AGO)

在特定的时期,由于缺少足够的石脑油做裂解原料,国内引进的部分大型乙烯裂解装置曾经长期大量使用AGO。这种所谓的AGO设计馏程为175~360 ℃,即常减压蒸馏装置的常一、二、三线馏分油。燕山石化30万t/a乙烯装置于1976年5月建成投产,设计利用AGO作为裂解原料在SRT Ⅱ型裂解炉生产低碳烯烃。经过多年的生产实践,燕山石化在以大庆、华北原油的常一二三线、减一线、蜡下油生产乙烯方面积累了丰富的经验[3,4]。

表2 裂解用柴油主要质量指标Table 2 The Main Quality Index of AGO

燕山石化30万t/a乙烯装置的裂解原料曾经以常一、二、三线馏分油按常压塔馏出率自然混合而成。裂解装置投油试车、考核期间使用宽馏分大庆AGO;正式生产后,改用华北AGO,并逐步增加原料油的重组分,原料指标见表2。工业装置运行表明,在裂解炉出口温度775 ℃、稀释比0.75的条件下,乙烯收率可达24%以上。其中大庆AGO的乙烯收率可达26%以上;丙烯、丁二烯也高于设计值;裂解汽油收率高于设计值,尤其是C5馏分收率远高于设计值,但芳烃(BXT)含量一般低于设计值;

裂解燃料油收率远低于设计值。用大庆AGO的裂解周期最长曾达到76 d,其裂解温度大部分时间为785℃,运行终止时的最高炉管壁温度为1 036 ℃,急冷锅炉出口温度为435 ℃(设计550 ℃)。用华北AGO在770~775 ℃条件下裂解时,最长清焦周期也曾达到76 d,但大多数在50~60 d停炉清焦。在裂解装置投产后一年多的运行中,大多在裂解炉运行两个周期后,急冷锅炉做一次清焦处理。

1978年后,原料密度已增至800 kg•m-3左右;原料馏分变宽,初馏点降至60~80 ℃,50%馏出温度为270~280 ℃,干点为360~370 ℃;原料平均分子量从试车时的156上升至1986年的266。几年中,通过不断调高裂解炉出口温度以避免乙烯收率下降,但急冷锅炉的运行周期由原来的50 d以上缩短到40 d左右。

试验表明,柴油中混入轻油组分,在柴油的裂解条件下,影响乙烯收率。为此,燕山石化公司采取了提高常压塔塔顶温度和常一线馏出口温度、调整中段回流等主要措施将裂解原料中石脑油组分脱出,提高裂解原料的初馏点。通过操作指标优化,乙烯收率提高了1.0%~1.2%。

2.2 大庆减一线

1994年,燕山石化公司乙烯装置由 30万t/a扩建成45万t/a,所需裂解原料增加1/3,在无新增炼油加工能力的情况下,解决原料缺口困难很大。为此,研究采用大庆减一线油调入AGO生产裂解原料以解决原料不足问题[5]。经多种调和方案的分析发现,在AGO中调入不同比例减一线油(最高21.1 %),BMCI值变化不大,稳定在18.3~19.7之间;烃组成中,饱和烃均在80%以上,芳烃最高18.3%;在调入21.1%减一线油时,初馏点、干点符合指标要求,50%馏出温度较原料指标高10℃;密度、硫含量均符合要求。

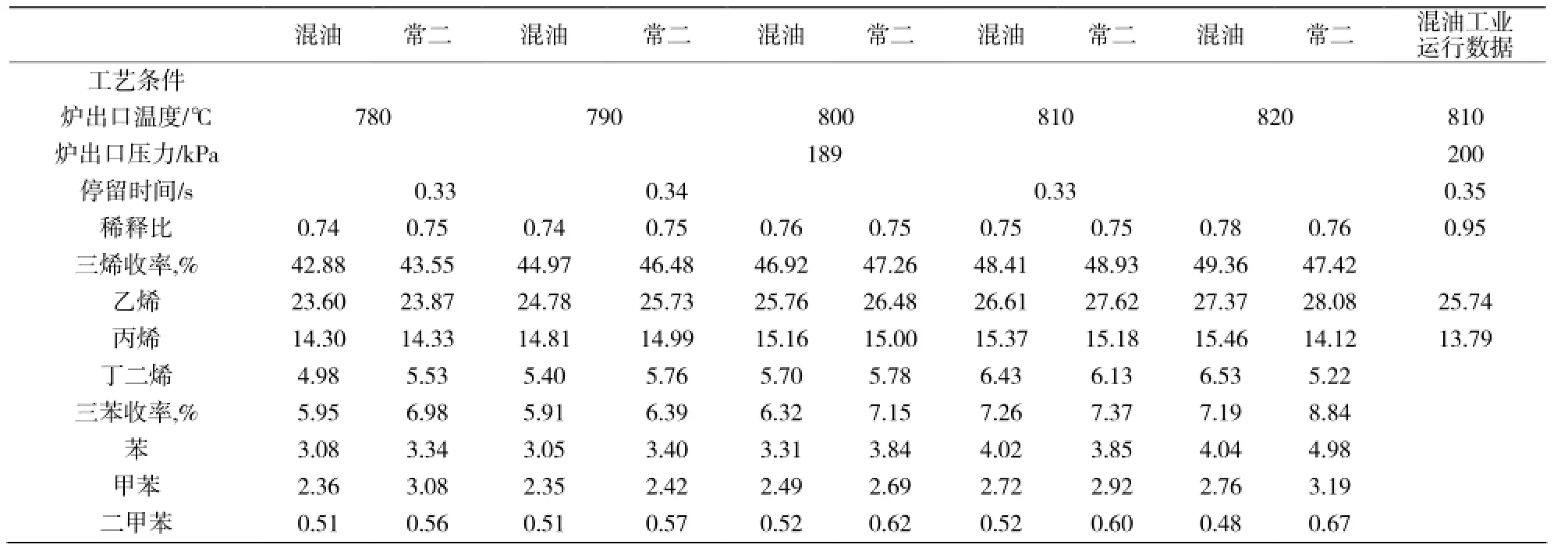

从常三线、减一线混油与常二线油在模拟裂解炉上裂解性能评价结果看,其三烯收率分别比常二线低1%左右[6];从混油的单炉工业运行数据看[7],乙烯、丙烯收率均低于相同裂解温度的评价试验,详见表3。实际工业使用情况见表5。

表3 大庆常三减一线油裂解性能评价结果与工业单炉运行数据Table 3 Cracking Performance Evaluation Results and Industrial Single Furnace Operation Data of Daqing Distillate from No.3 Cut of Atmospheric Tower and No.1 of Vacuum Tower

2.3 蜡下油

溶剂脱蜡是利用溶剂在低温下对油和蜡溶解度差异,将难溶解蜡和易溶解油分离成含油蜡和脱蜡油,再将低温固态含油蜡结晶和溶剂逐步升温,使熔点较低的油从蜡中析出,从而达到进一步脱油的目的,这部分析出油就是蜡下油。与轻柴油相比,蜡下油的氢和烷烃含量高,而芳烃含量低。理论上,蜡下油是较好的裂解原料。

模拟试验中,使用蜡下油裂解时对流段、辐射段、急冷锅炉结焦量分别是轻柴油裂解的3.18、1.35、1.45倍。

工业试验中,裂解炉出口温度控制在780±2℃、横跨温度高于原料干点20 ℃(509~520℃)、稀释比1(一、二次注汽比2∶3),考虑到蜡下油重而导致裂解炉火嘴和引风机能力不足,蜡下油进料负荷为正常石脑油、AGO进料负荷的77%。裂解炉裂解蜡下油实际运行32 d后,由于蜡下油原料不足而停止试验。从停炉前运行和停炉后炉管壁的情况

看,预计运行周期可延长10 d。燕山石化公司蜡下油裂解工业试验结论认为,蜡下油裂解时急冷锅炉不是限制裂解炉运行周期的主要因素,炉管壁结焦温度升到炉管最高使用温度是限制裂解炉运行周期的主要因素;蜡下油不宜高深度裂解,以免运行周期过短和炉管损坏。

表4 蜡下油模拟与工业试验结果Table 4 Simulation and Industrially Experimental Results of Sweat Oil

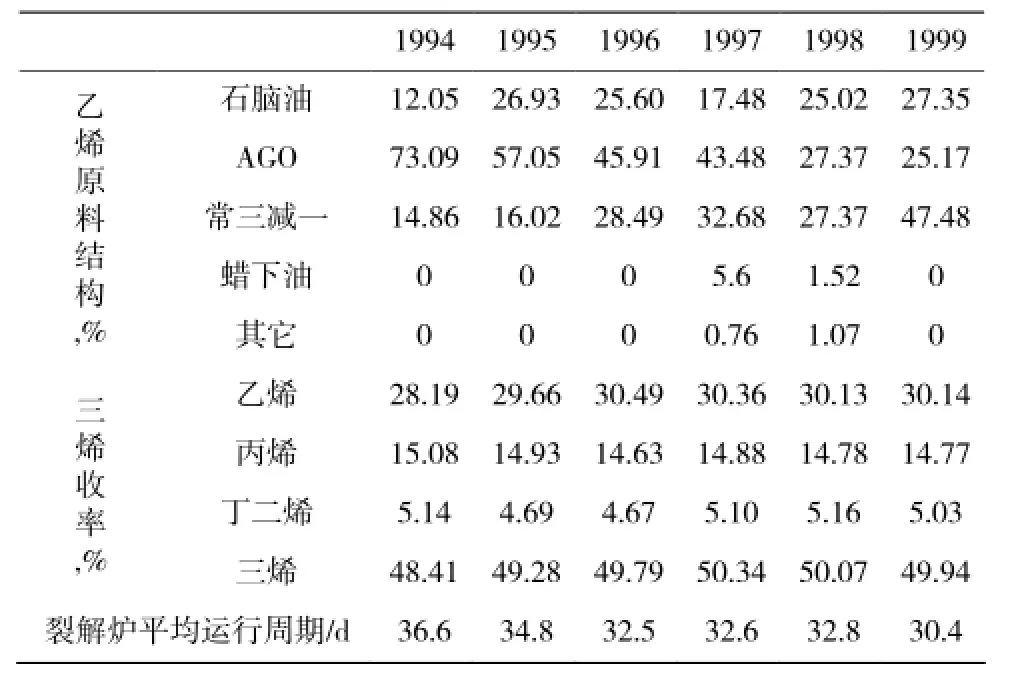

表5 1994-1999年燕山石化乙烯原料结构、三烯收率及裂解炉运行周期Table 5 The structure of raw materials, triene yield and cracking furnace operation cycle of Yanshan petrochemical company from 1994 to 1999

实际工业应用中,将蜡下油与常三线油、减一线油一并调入裂解原料中,其中1997年、1998年蜡下油占燕山石化公司乙烯原料的比例分别是5.6%和1.5%,乙烯、丙烯收率基本不变。表5 数据表明,裂解炉运行周期缩短的原因应为常三线、减一线油调入比例增加所致。

2.4 减压柴油(VGO)

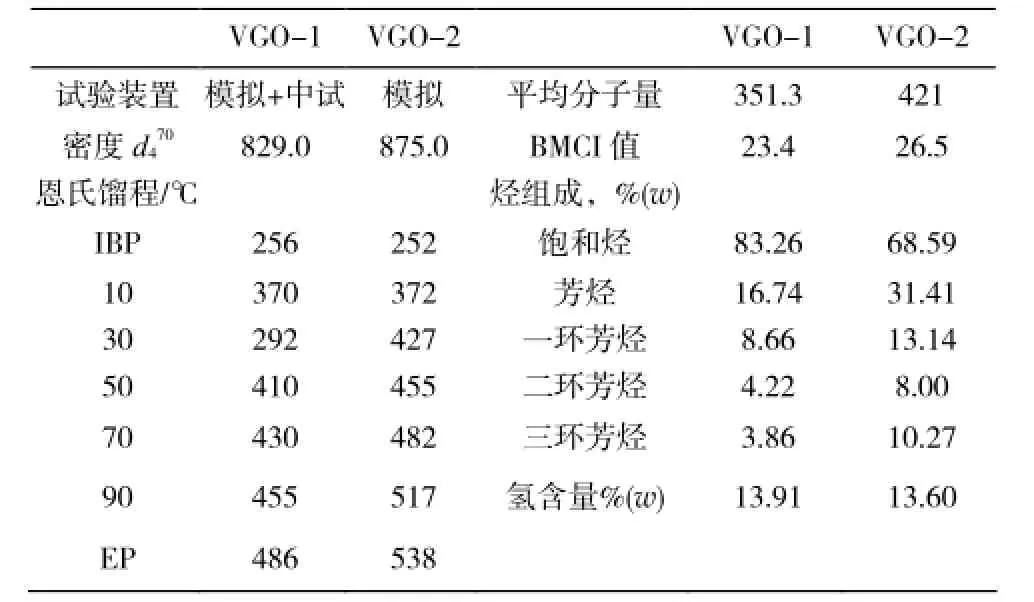

北京化工研究院[9,10]利用常减压装置馏程350~500 ℃的VGO,即蜡油组分,先后在处理量2 kg·h-1模拟裂解装置和100 kg·h-1中试装置上开展了裂解制烯烃研究。模拟装置炉管垂直设置在炉中间,尺寸为Ф6 mm长21.5 m,材料Cr18Ni9Ti。中试装置的炉管由对流段和辐射段两部分组成。对流段横向设置,尺寸为Ф38×3 mm、长约80 m;辐射段为一组Ф38×4 mm垂直排管,长约36 m,由14根带回弯头的直管组成,设在炉子中间位置,材料为25Cr20Ni,管两侧各用20个无焰板式烧嘴以气体燃料加热。试验用的VGO物性如表 6,VGO裂解性能评价结果如表7。

中试装置连续运转30 d,估计运转周期可在40d以上。中试的急冷锅炉运转表明,VGO裂解的高压蒸汽回收量较AGO少30%。

目前,未见国内减二线及以上重质馏分油作为工业裂解原料使用情况的报道。

2.5 加氢裂化尾油(HVGO)

在氢源保证的前提下,利用加氢裂化装置以150RMB¥/t左右的加工费用即可将VGO转化成优质的石脑油、煤油、柴油以及裂解性能相当于石脑油的尾油。因此,VGO直接裂解的原料价格优势已不复存在。HVGO作为裂解原料的数量已从1992年的11万t增加到2009年的300万t。从裂解性能来看,HVGO已经是公认的优质裂解原料。

表6 试验用的VGO物性Table 6 The VGO Properties Used in the Experiments

表7 VGO裂解性能评价结果Table 7 Evaluation Result of the VGO Cracking Performance

2.5.1 HVGO物性和裂解性能

HVGO的裂解性能随着原料油来源、催化剂、工艺流程、反应压力、转化深度及馏程的不同而不同。

从表8可以看出,缓和加氢裂化工艺尾油质量

差,三烯收率低;中压加氢改质尾油是理想的裂解原料,但对原料的要求高,其工艺不及高压加氢裂化灵活[11]。裂解HVGO要比VGO的乙烯收率高出6%~7%,丙烯收率有所下降;比AGO的乙烯收率高出4%~5%左右。

表8 不同加氢裂化工艺尾油性质和裂解性能Table 8 Properties and Cracking Performance of HVGO from Different Process

2.5.2 几个典型炉型加工HVGO运行情况

齐鲁石化公司[12,13]在SRT-Ⅳ型炉上裂解来自胜利炼厂密度(20 ℃)840.1 kg•m-3、馏程295~534℃、BMCI值12.8、含有0.85%胶质和0.25%沥青质的HVGO时,急冷油粘度(50 ℃)增加至3 000~5 000 mm2•s-1;裂解炉对流段结焦严重,烧焦过程中对流段最下部管线经常被烧穿。 为此,通过降低原料干点至525 ℃、降低HVGO在总投油量的比例、向原料油中注入二甲基二硫以及向急冷塔中注入裂解柴油、调整塔顶裂解汽油回流量、两个炉区急冷油互调等措施初步解决了出现问题,裂解炉运行周期由原来的20~30 d提高到50 d以上。

茂名石化公司[14]在48-U型炉上裂解BMCI值9.4~11.4的HVGO,其初馏点到90%馏出点普遍低于设计值。投用HVGO后,裂解炉运行周期能保持在40~45 d,和投用石脑油基本一致,运行末期急冷锅炉出口温度由初期的380 ℃上升到508 ℃。

吉林石化公司[15]利用LSCC1-1型炉裂解HVGO。原设计裂解温度837 ℃,稀释比0.8。对流段采用二次注汽技术,在原料预热二段出口注入一股稀释蒸汽,在对流一段出口注入第二股稀释蒸汽,一、二次注气比为9∶1。2004年改造后,裂解尾油采用在预热一段出口一次注气,稀释比改为0.7。设计HVGO馏程为345~522 ℃,实际原料馏程211~446 ℃(98%馏出温度)。装置投产之初,裂解炉运行周期不到30 d,最短10 d。经分析后,在尾油总管上增加注硫线和二甲基二硫注入泵,控制原料中硫含量在60~100 mg/kg。该项措施实施后,裂解炉运行周期提高到40 d。在急冷锅炉出口温度380 ℃,直接投HVGO后不到10 d,急冷锅炉出口温度就达到600 ℃。通过摸索,在裂解炉和急冷锅炉烧清焦后,先加工15~20 d石脑油,然后再投尾油。投油前,急冷锅炉出口温度372 ℃;投石脑油的15 d中急冷锅炉出口温度在410~420 ℃间缓慢上升。在改投HVGO后急冷锅炉出口温度迅速上升至480℃,此后温度上升缓慢,裂解HVGO 36 d后,出口温度达到590 ℃。

综合以上AGO、VGO、HVGO裂解的工业生产和科研实践看,重质原料裂解的一个显著特征是结焦问题,不但有轻质原料裂解时出现裂解炉辐射段、急冷锅炉结焦,裂解重质原料时还常常出现裂解炉对流段的结焦。以往以轻烃、石脑油作为裂解原料,在设计裂解炉时不考虑对流段结焦与烧焦问题,因此对流段没有与高温烧焦相适应的材质以及烧焦设施,所以这类炉型对流段结焦,其问题相对严重。

3 重质原料的结焦特征分析

有关裂解炉结焦的问题已经有过广泛而深入的研究[16,17],下面重点分析重质原料裂解结焦特点及原因。

3.1 重质原料裂解的对流段结焦

从目前的文献看,未发现有轻烃、石脑油裂解过程中在对流段结焦的报道,而柴油、重柴油组分裂解时对流段结焦的现象十分普遍,HVGO裂解时对流段结焦也时有发生。分析认为,重质原料露点偏高,如果在对流段汽化不完全,部分液滴附着于对流段管壁上造成停留时间过长,具备了类似焦化工艺(500 ℃左右、生焦时间24 h)的反应条件,附着物中的多环环烷烃、多环芳烃以及胶质、沥青质势必发生脱氢缩合,直至结焦。重质裂解原料在对流段瞬间完全汽化技术,解决了HVGO裂解时对流段结焦问题能够充分证明这个观点。

3.2 急冷锅炉严重结焦

Lummus公司[18]曾经在一装置上裂解HVGO,其物性指标介于Lummus公司其它成功裂解原料的物性指标范围内,但是投料一天后,急冷锅炉结焦严重,出口气体温度达到最高允许设计温度,而在对流段和辐射段没有结焦迹象。结合加氢裂化装置空

冷器结焦问题,分析后认为,该装置所使用的HVGO含有高出其它正常运转装置原料3倍的晕苯和卵苯,出现急冷锅炉严重结焦的原料中晕苯、卵苯含量分别是40、117 µg•g-1,而没有出现结焦的原料中晕苯、卵苯含量分别是16、41 µg•g-1。文献[19]表明,这种焦为7~22环的多环芳烃;并指出HVGO中多环芳烃的含量与加氢裂化的原料种类、加氢裂化装置运行时间以及HVGO的干点有密切的关系。尾油中多环芳烃含量均随加氢裂化装置运行时间延长而增加,随着尾油的干点提高而增加。尾油的裂解性能随着多环芳烃含量的增加而变差,三烯收率下降,结焦量增加。因此,通过蒸馏切除尾油中的重组分是十分必要的。

另外,从裂解HVGO装置的急冷锅炉出口温度随时间的变化曲线分析,在出口温度相对较低时温度快速上升,当达到一定温度后温度上升趋缓。笔者认为这与裂解气重组分在较低温度下凝结于管壁并结焦有关,温度升至一定程度,达到裂解气露点以上,这种冷凝—结焦趋势减弱,传热系数也就随之缓慢递减,出口温度上升趋于缓慢。

4 抑制结焦的措施

(1) 添加结焦抑制剂

中石化北京化工研究院与燕山石化公司合作开发结焦抑制剂,在加工重质原料的裂解炉上进行整炉的工业应用试验[20]。试验结果显示,两炉的运行周期分别从加剂前的平均40 d、33.5 d提高至62 d和75 d。

(2)为防止对流段结焦,应加强借鉴国外的已有经验,做好HVGO生产管理和相应技术的开发与应用[21,22]。

(a) 建立HVGO质量的控制指标

在质量控制指标中,应明确原料密度、馏程、BMCI值、芳烃含量,特别是三环以上芳烃、胶质、沥青质以及微量的晕苯、卵苯含量。原料中硫含量低,在加工过程中视结焦情况补硫。

(b) 对流段完全迅速汽化技术

二次注汽技术是解决HVGO裂解生产乙烯对流段结焦问题十分重要的措施之一。二次注汽的作用是使HVGO能瞬间完全汽化,缩短两相流在对流段存在的时间,防止液相滞留在管壁而发生脱氢、缩合反应,抑制结焦母体的生成和结焦现象的发生,从而消除对流段结焦,同时有利于缓解急冷锅炉结焦,延长运行周期。另外,调整对流段的布局,增加了炉管预热段面积,使原料尽快汽化,从而达到了对流段不结焦的效果。

(c)急冷油循环分离系统改进

为解决HVGO裂解时急冷油粘度增大问题,在流程上进行改进,设置沥青(大于370 ℃裂解焦油)汽提塔。HVGO占裂解原料总量少的裂解系统可以不设沥青汽提塔,采用降低油洗塔塔底温度,排放一定比例燃料油的办法解决急冷油粘度问题。

(d) 炉管改进

辐射炉管应适当加粗,急冷锅炉换热内管直径适当扩大,并提高急冷锅炉允许出口最高温度。

(3) 研究利用活性炭吸附技术,吸附并脱出尾油中的多环芳烃。

(4)利用蒸馏方法切除HVGO的重组分。

5 结束语

乙烯裂解炉燃料、动力消耗是全厂总能耗的重要组成部分,直接关系到低碳烯烃及其下游产品的生产成本,是乙烯企业竞争力的标志。实际生产表明,随着直馏馏分油的变重,裂解过程中结焦加剧,裂解系统清焦周期越来越短。炉管严重结焦造成传热系数大幅下降,燃料消耗上升;炉管出现局部过热而影响炉管的使用寿命;炉管内径减小,生产能力下降;急冷锅炉结焦,热量回收率偏低,出口温度过高,影响下游分离系统操作,同时热量浪费巨大。HVGO在乙烯收率等方面明显优于直馏重质原料,但因其原料VGO的性质、加工工艺等因素的不同造成HVGO的裂解性能和结焦性能存在较大差异,生产过程中也曾出现过许多问题。由于国内部分裂解炉是过去按AGO作为裂解原料设计的,在改为裂解HVGO前没有进行彻底的适应性改造,装置实际运行中暴露出一些典型问题,导致HVGO作为裂解原料的优势没有得到充分发挥。这些问题说明我们在加工重质原料的技术掌握和应用上还存在欠缺,企业与科研机构、设计单位应加强交流,共同推进重质原料裂解技术的进步。

[1]曹建军,杜鹃.优化乙烯原料提高乙烯收率[J].当代石油化工,2010,18 7(7):31-34.

[2]梁文杰.石油化学[M].山东东营:石油大学出版社,1995:31.

[3]潘砺.优质裂解柴油的生产[J].石油炼制,1992,8:59-61

[4]郭宝林.乙烯原料变化对生产的影响及改进措施[J].石油化工,1988,17 (2):98-101.

[5]刘玉书.合理利用大庆原油中的潜在裂解原料[J].石化技术,1995,2 (2):92-95.

[6]曹湘洪.扩大乙烯装置原料来源的思考与实践[J].中国工程科学,200 1,3(5):35-43.[7]杜国盛.优化蒸汽裂解原料及增产柴油技术措施的探讨[J].石油炼制与化工,2000,31(8):33-36.

[8]王建文.拓展裂解原料—工业炉裂解蜡下油[J].乙烯工业,1999,11(1):18-25.

[9]蔡惠林,张在瑜,茅文星,等.减压柴油管式裂解炉制烯烃[J].化工学报,1979,2:165-174.

[10]王自昌,张钟文.减压柴油裂解制乙烯的技术经济分析(Ⅱ)[J].石油化工,1980,9(12):717-722.

[11]崔德春,胡志海,王子军,聂红.加氢裂化尾油做蒸汽裂解工艺原料的研究和工业实践[J].乙烯工业,2008,20(1):18-24.

[12]蒋明敬.加氢裂化尾油裂解问题研究[J].乙烯工业,2008,20(1):37-39.

[13]王玉兰,李志庭.加氢裂化尾油裂解出现的问题与对策[J].石油化工安全环保技术,2008,24(5):32-34.

[14]邵杰锋,阮海燕,许康勇.加氢裂化尾油做裂解原料的运行分析[J].乙烯工业,2008,20(2):11-14.

[15]张维祥,刘玉东,王怀青.浅谈加氢裂化尾油裂解过程中的问题[J].乙烯工业,2008,20(1):40-43.

[16]孙立明,冯树波,娄强昆.轻柴油裂解结焦动力学的研究[J].石油学报(石油加工),1998,14(1):18-21.

[17]汤桂香,张树增,王健红.加氢尾油裂解分子反应动力学模型研究[J].计算机仿真,2010,27(4):71-74.

[18]赵兴宝.重质裂解原料的工业应用问题[J].乙烯工业,1992,4(3):187-192.

[19]顾侃英,卢成锹.乙烯原料的裂解性能和结焦规律的研究Ⅱ.稠环芳烃对加氢尾油热裂解性能的影响及其控制[J].石油学报(石油加工),1998,14(2):11-15.

[20]王红霞,付晓阳,吴庆风,王国清,等.重柴油裂解结焦抑制剂工业应用试验[J].乙烯工业,2006,18(2):56-59.

[21]卢成锹,俞蛡棠.国外加氢裂化尾油制取乙烯工业生产情况[J].石化技术,1995,2(2):122-131.

[22]瞿国华.论重质石油馏分作乙烯裂解原料的技术开发[J].石油炼制与化工,1994,25(2):27-33.

Existing Problems in Industrial Application of Heavy Cracking Feedstock and Measures

MA Wen-bin

(PetroChina Fushun Petrochemical Company, Liaoning Fushun 113008, China)

By calculating the BMCI value and analyzing physical properties of the distillates of Daqing crude and its subsequent processing products, the feasibility of using above distillates and products as cracking raw material was discussed. The cracking performance and coking performance of heavy feed stock (domestic light diesel oil, Daqing Vac. side cut 1, VGO,etc.) used as raw material to produce low carbon olefin were systematically described and analyzed in the laboratory simulation, industrial test and steam cracking unit. Production experiences from 3 different kinds of domestic crackers for processing HVGO were summarized. The coking characteristics in the cracking process of heavy feed stock were analyzed, and solutions to the problems in the production were put forward based on referential experiences at home and abroad.

Heavy feed stock; Steam cracking; Cracking performance; Coking performance; Measures

TE 624

: A

: 1671-0460(2014)01-0084-06

2013-11-27

马文斌(1968-),男,辽宁昌图人,高级工程师,硕士,1991年毕业于天津大学精细化工专业,现从事生产计划、统计工作。E-mail:mwb7259@sina.com。