提高掘进钻车用凿岩机可靠性的方法

(石家庄煤矿机械有限责任公司,河北 石家庄 050000 )

提高掘进钻车用凿岩机可靠性的方法

赵建勋

(石家庄煤矿机械有限责任公司,河北 石家庄 050000 )

凿岩机是石煤机公司掘进钻车的核心部件,属于技术含量很高的液压元件。在试制过程中,组装试验发现在一定压力下凿岩机上的主要零件缸体表面泄漏,工作一段时间各种指标明显下降,有内泄现象,可靠性较差。为了提高该凿岩机的可靠性,满足实际工况使用要求,对原有方案进行分析,确定改进方案并实施取得良好效果。

掘进钻车;凿岩机;內泄

1 问题的提出

原来的凿岩机组装到钻车上试验时,冲击速度、冲击油压接近标准要求,缸体表面漏油。一段时间后冲击速度下降,试验表明工作一段时间各种指标明显下降,有内泄现象,没达到设计使用要求。

2 现状分析

缸体是凿岩机的最主要的零件,加工中存在质量问题

(1) 活塞孔和换向阀孔的精度是缸体加工的重点,其结构如下:

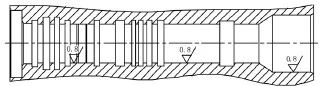

a)活塞孔的结构如图1:

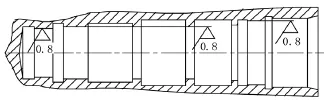

b)换向阀孔的结构如图2:

(2)在上次试制中,缸体有些部位加工质量达不到设计要求,主要是缸体内孔渗碳淬火的热处理方法不能使缸体的活塞孔和换向阀孔的变形控制在要求的范围之内。

从第一次投入的五台缸体加工质量记录来看,活塞孔和换向阀孔的圆度变化较大,所以要使缸体达到设计使用要求还有一定的距离,同时在淬火之前就把活塞孔内的三个密封槽车成,然后再去磨内孔,这样就不能保证槽和内孔同轴。

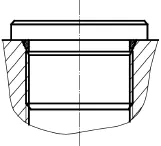

(3)用螺堵密封的工艺孔在高压时会漏油。缸体上的两个高压工艺孔采用斜槽与Ο型圈密封的型式,这种密封型式耐不住高压、高温、高频(每分钟约3000次)液压油的冲击,长时间使用后大部分都会出现漏油现象。其结构如图3:

3 制定改进方案

改进1:调整车槽的工艺

前期试制过程中,车活塞孔、换向阀孔和内孔槽一次车成,然后再重新加工磨床的基准,这样加工出来的内孔和槽的同轴度就不能保证。调整之后把切槽的工序放到磨出内孔的基准后进行,在加工过程中,先车出长孔,长孔最左端的三个槽先不车出,然后进行调质处理,再以先前车出的内孔为基准磨外部基准,再以外部基准找正切左端的三个槽,这样就保证了槽和内孔的同轴度。

改进2:重新选择磨内孔的基准

要保证内孔和槽的同轴度就要保证加工二者时基准的唯一性,在试制时磨孔和切槽的基准不是同一基准,所以二者的同轴度不能保证,调整工艺后,把两者的基准选成一个基准,切完密封槽以后磨削时也使用切槽的基准,这样加工比较精确,保证了孔和槽的同轴度。

密封槽和孔的同轴度高了之后,在使用的过程中既保证了密封圈的密封性能,同时减少了活塞和密封圈的冲击阻力,提高了凿岩机的冲击速度。

改进3:采用先调质后氮化的热处理工艺保证内孔的变形

磨完内孔后再氮化,氮化时采用流动气体和炉内冷却的方法进行,这样保证了氮气能充分进入内孔,保证了内孔的硬度达到600HV以上。通过后来生产的50件缸体测量,内孔直径上的变化控制在了φ0.01之内,达到了预期的效果。

改变现有堵的密封型式

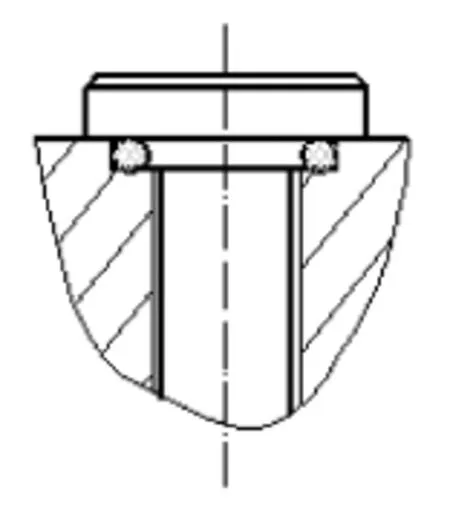

改进4:重新设计工艺孔的密封型式,把斜面和O圈的密封型式改成平面密封的结构型式,如图4:

图1 活塞孔结构图

图2 换向阀结构图

图3 缸体高压工艺孔结构图

图4 工艺孔密封结构示意图

改进5:改变密封圈的材质

普通橡胶的密封圈在油温升高以后会出现渗油现象,后来改成汉升氟胶O圈。

结语

通过这样的改进,保证了缸体活塞孔和换向阀孔的加工精度,各孔的同轴度达到了设计使用要求-同轴度0.01mm,使冲击压力和冲击速度达到设计要求;保证了各个工艺孔及密封部位的密封性,在额定冲击压力和额定冲击速度下没有漏油现象,各项试验参数达到标准的要求。

[1]徐斌,文龙.采矿钻车快换钎杆凿岩试验与失效分析[J].矿山机械,2011(08).

TD4

:A