液压支架初撑力不足分析及应对措施

贾 宁

(开滦(集团)有限责任公司设备管理中心,河北 唐山 063000)

煤矿生产中,液压支架初撑力对直接顶的稳定性、破坏程度等影响非常大。我们知道,在液压支架的初撑力较低的时候,一般都会出现直接顶的离层,甚至是破碎,这样来看,就会失去平衡支撑能力,导致支架不能正常工作。因此来说,液压支架初撑力的足与不足十分关键,它的设计要求是保障采煤工作面正常支护作用的关键。

1 液压支架初撑力概述

在论述液压支架初撑力不足方面的内容之前,我们先来看它的含义、作用等,以便在实际生产中好操作。

所谓液压支架初撑力就是在泵站工作压力作用下,支架的立柱升起,在顶梁与顶板接紧时产生的支架对顶板的支撑力。笔者分析得知,初撑力与支护强度的比例关系,若以顶板的稳定性不同,一般选取值在60~85%内。它的作用主要是减缓顶板的下沉,增加稳定性。

我们在选取液压支架时的原则一般是:对于那些老顶的工作面,为避免顶板大面积悬顶跨落,我们在选择时一般不低于工作阻力的75%;当机道上方的顶板稳定性好时,选择初撑力就不要过高了,但一般不应低于工作阻力的55%。

另外,在移架时容易形成大量的网兜时,初撑力要用较高的2-3倍的岩石重力。

2 液压支架初撑力不足的原因分析

根据笔者这些年以来所从事的工作经验来看,不难得知这方面的原因,现在笔者就将其总结如下:

2.1 人为因素所造成的。笔者认为,这方面的原因主要来自操作人员个人行为,但是这些因素只要操作人员稍加小心注意完全可以避免。我们知道,在生产中操作人员主要控制着升柱的起降,但是什么时候停止完全依靠自身的工作经验,在操作中顶梁一旦接触到顶板就得停止供液,让立柱得不到足够的初撑力停止工作状态。

2.2 泵站压力低造成的。就现在来说,现在我们使用的液泵站的额定压力一般为 35 MPa,而在实际的煤矿生产中 ,为了防止管道破裂等,很多煤矿的调定泵压都小于这个要求 ,所以初撑力的设计在这个时候也达不到。

2.3 在供液时压力损失造成的。现在我们的很多泵站都用的是流量为200L/min和 80 L /min两种,很难满足实际要求,也就是说液压支架实际初撑力的平均值达不到额定初撑力,这也会造成初撑力的不足。

2.4 供液时间太短造成的。现在的一些生产,由于低压增加到初撑压力所需时间都比较长,此时工人为了加快支护的速度,这时就不能保证初撑压力供给,也会出现了供液时间短造成不足。

3 解决不足的有效措施

3.1 支架的设计。这个环节取决于最初的设计。在设计中要合理地确定支架的额定初撑力和额定工作阻力,我们可以采用系统软件让支架达到额定初撑力或者在主控阀与立柱之间装一个压力传感器,有效控制立柱下腔压力;或者采用电液控制系统来解决。总之根据不同的情况酌情使用。

另外,笔者还建议在液压支架构件设计时应做到简单化、合理化。我们知道,顶梁具有刚度和强度,主要是满足支护顶板的需求。此外,顶梁尽可能适应顶板起伏不平的变化要与顶板的接触性要好,还要具有较好稳定性,能有效支撑顶板。

3.2 想办法提高供液所需的压力。这主要是针对泵站的压力来说。这就需要我们不断对泵站进行及时地管理,要在平时做到减少压力损失,增大管的直径,减少局部压力的损失可以采用大流量的零部件。但是这些在实际操作中也不是太理想,笔者比较认同增加增压设备,比如说增加推移千斤顶的办法来增压。

3.3 消除人为因素的影响。操作人员在实际操作时候,可以采用电液控制系统来解决。因为它是由压力传感器和电磁阀等组成的自动化装置系统,可以实现初撑力的及时送达。但是,在一些企业中由于成本很高,结构复杂,诸多的企业中都不选择使用。

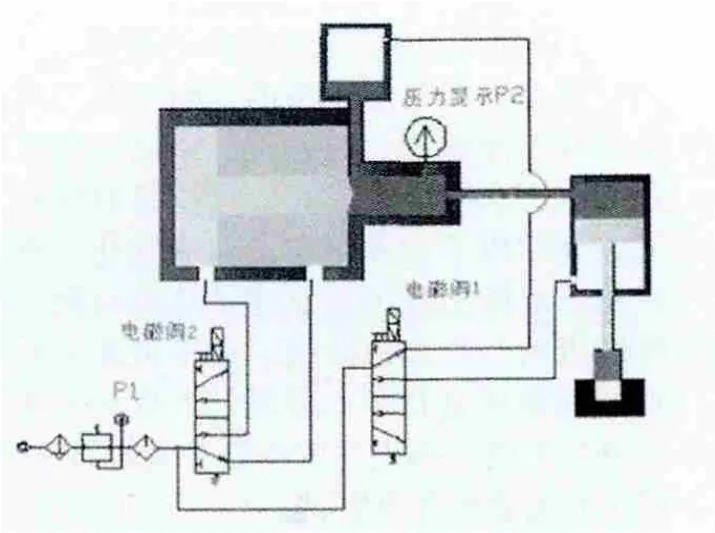

3.4 实现安装自动增压初撑系统。安装这个的目的主要是实现立柱控制回路并联,当截止阀处于关闭状态,则自动增压初撑系统就不起作用,此时单向阀关闭。 具体如图1所示。

图1

另外,我们还可以通过自动增压阀供液,在工作中,当立柱处于升柱时进液口压力变低,此时,增压缸停止一切工作,而立柱则处于快速升柱状态。当立柱下腔压力开始变高时,进液口压力就会大于液控二位时,此时,增压缸开始工作,实现自动增压的目的。

结语

根据上文的论述,我们总结得到,在生产中对那些支护质量要求很高的不稳定的顶板,我们可以采用电液控制系统来完成液压支架初撑力,这也是可以消除人为因素影响的最主要因素之一。另一方面对那些要求高的顶板,如果当液压系统压力又难以满足要求时,我们可以采用增压装置来弥补初撑力的不足,实现生产需要。

但不管怎么说,随着我国采煤事业的不断快速发展,其中高产高效的采煤工业逐步得到大量的推广。笔者认为,液压支架初撑力设计水平有了很大的提高,积累了相当丰富的经验,就其发展趋势而言,液压支架的需求量逐年递增。

[1]浅析综采液压支架电液控制系统的应用[J].民营科技,2013(06).

[2]综采液压支架的再制造与检测浅谈[J].科技创业家 ,2013(07).

[3]肖远见,韩治华.液压支架初撑力的确定[J].矿业安全与环保, 2003(30).