基于GT-driver的电动汽车传动系统的优化设计

乔斌

基于GT-driver的电动汽车传动系统的优化设计

乔斌

(芜湖职业技术学院信息工程系,安徽芜湖241006)

以奇瑞某车型的电动汽车传动系统为研究对象,对系统主要参数进行较为合理的设计和匹配.应用遗传算法对该系统的参数进行优化处理,并基于GT-driver软件对优化后的整车动力性、经济性进行仿真分析,其仿真验证了参数优化结果能满足整车性能目标要求.

电动汽车;仿真分析;传动系统;优化设计

随着环境问题的日益突出,零污染的电动汽车备受大家关注,世界汽车强国纷纷将研发核心逐步转移到电动汽车方向,特别是对电动汽车动力传动系统参数的优化技术的研究投入了大量的资金和人力.对于汽车传动系统的两大衡量指标研究,涉及到动力性与经济性匹配的优化工作十分复杂,需要一套合理的优化设计软件,对解决电动汽车电池问题和传动系统主要部件的参数匹配等关键性技术问题尤其重要,同样也是汽车界急需解决的重大问题.

1 电动汽车传动系统参数评价指标研究

1.1电动汽车动力性指标

汽车性能的评价中,汽车动力性指标是最基本,最重要的性能指标.与传动的汽车动力性指标一样,电动汽车动力性指标包括最高速度指标、最大爬坡度指标以及加速时间指标.

(1)最高速度指标

最高车速是指汽车在水平、良好的沥青或水泥路面上所能达到的最大行驶速度.该性能指标仅仅反映了汽车行驶过程的极限能力.对于电动汽车的最高速度为:

式中,nmax为电机的转速(r/min);r为车轮的滚动半径(m);igN为变速器最高档速比;io为主减速比.

(2)最大爬坡度指标

汽车最大爬坡度是指在良好的路面上,汽车满载时所能行驶的最大坡度.爬坡度与汽车档位有直接联系.可见,汽车最大爬坡度是指I档的爬坡能力,其计算公式为:

式中s为行驶的距离(km),ig1为变速器一档速比;f为滚动阻力系数.

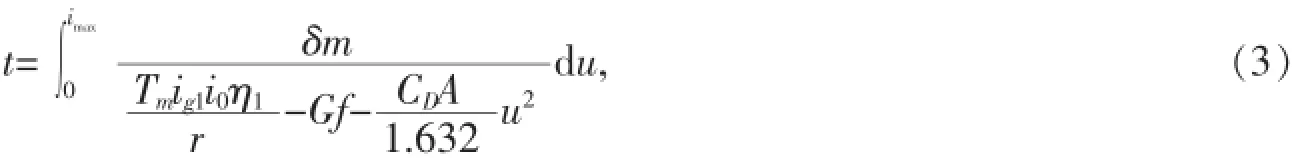

(3)加速时间指标

加速时间是指汽车有静止状态起步,并以最大加速度连续依次换置最高档,当加速到一定距离或车速时所用的距离.该评价指标是反映汽车动力性能的最重要的参数,其表达式为:

式中G为车辆重力(kg);Tm为电机转矩(N·m);η1为传动效率;i0为主减速比.CD为空气阻力系数;A为车辆迎风面积(m2).

1.2电动汽车经济性指标

电池作为纯电动汽车行驶过程的唯一动力源,在使用过程中电池的能耗程度反映了汽车整体的经济性.本文关于电动汽车经济性指标主要考虑续驶里程和行驶工况能耗两个指标来衡量电动汽车经济性.

(1)续驶里程

根据电动汽车设计所采用的国家标准,对于电动汽车续驶里程指标采用等速法进行测试和评定.其中电动汽车一般采用40 km/h速度进行等速测试.其表达式(4)为:

式中,Q为电池额定容量(kW);Uξ为电池端电压(V);m为汽车总质量(kg);η为电机效率;r为车轮半径(m);η1为传动系统效率.

(2)电动汽车的能量消耗指标

根据电动汽车的能耗指标规定,电动汽车的能耗指标主要包括百公里综合耗电量和单位里程能耗两项指标.该评级指标由公式(5)单位里程能耗和公式(6)百公里综合能耗组成:

式中T为驱动循环时间(s);Ce为动力电池的额定容量(A·h);Ue为电池额定电压(V);R为行驶里程(km);ητ为额定传动效率.

2 传动系统的优化设计理论分析

2.1电机参数的匹配设计

电机作为电动汽车唯一的动力源,所选的电机功率决定了整车的动力性能.电机功率越大,所能产生的动力性也就越好,但功率的大小也受电机的质量和体积的限制.当电机功率过大时,电机的质量和体积也相应增大,这样一来,电机的工作效率从而减小,从而降低了车辆的续驶里程.对于理想的电机最大功率的设计,至少应满足最高车速、汽车加速度、以及最大爬坡度3项汽车动力性能指标.所以,电机的额度功率设计为.

2.2传动比的参数设计

变速器提供不同的传动比,以适应汽车行驶在不同工况下的变化.对于电动汽车的传动比的设计,只需满足最高车速和最大爬坡度两项指标,即传动系数上限设计和传动系数下限设计.

其中i=i0ig,ig为变速箱传动比;nmax为最大转速.

其中Fimax为电动机最大输出扭矩(N),Tmax最大爬坡所对应的最大行驶阻力(N·m).

2.3电池组的参数匹配设计

对于电动汽车的电池组的选择,应满足两个基本要求.第一,电池组需满足汽车行驶的最大输出功率要求;第二,根据电动汽车的续驶里程要求,所设计的电池组应满足续驶里程所需要的最小电池容量.

(1)最大输出功率要求的电池组选择

汽车的最大输出功率一般出现在三种工况:高速行驶工况、最大加速行驶工况以及最大爬坡度行驶工况.可见,选择合理的电池组,应同时满足以上三种工况下的最大功率.取其中最大值作为汽车最大输出功率.其表达式为:

式中np1为电池组数目;Pemax为车辆最大功率(kW);Pbmax为单位电池最大输出功率(kW);e1为电动机工作效率;e2电机控制器工作效率;N为单个电池组所含的电池数.

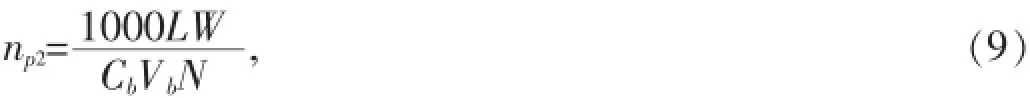

(2)电动汽车续驶里程要求的电池组选择

续驶里程作为电动汽车非常关键的性能指标,根据国标要求,对于电动汽车的续驶里程一般采取60 km/h的匀速行驶工况计算.其表达式为:

式中np2所求的电池组数目;L为续驶里程要求(km);W为电动汽车每公里所耗电能;Cb为单体电池的电压(V);Vb为单体电池容量(A·h);N为单个电池组所含的电池数.

最后求得电池组的数量为:n=max(np1,np2).

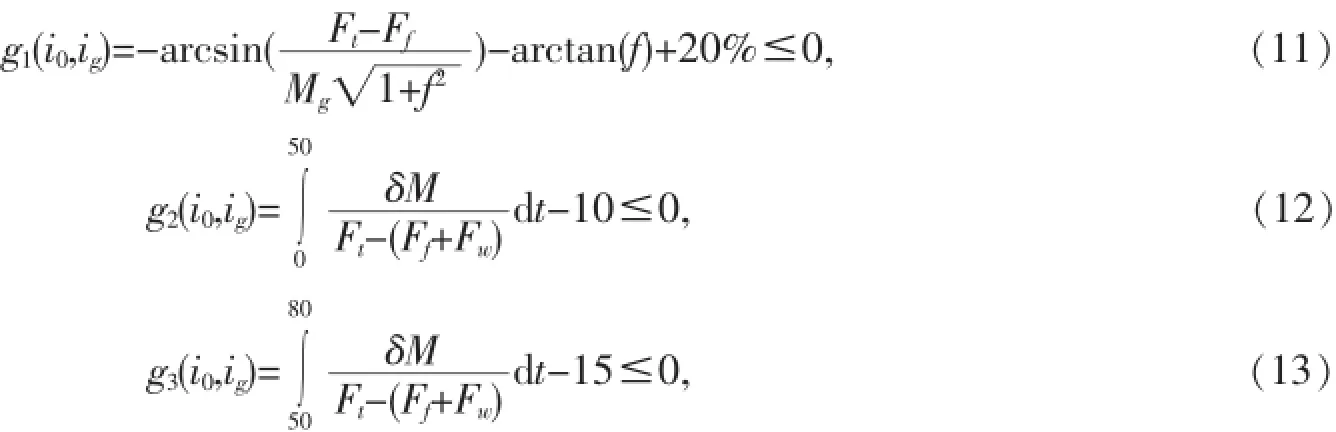

2.4电动汽车传动系统参数匹配结果

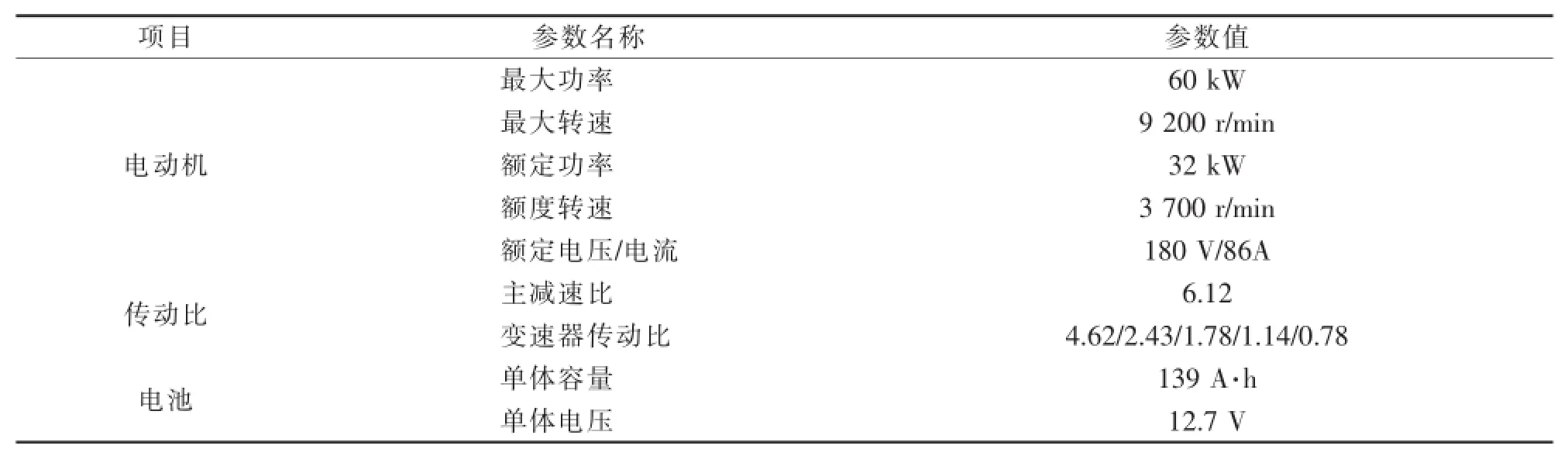

根据电动汽车动力性能及评价指标的要求,结合系统参数设计基本原理进行合理,计算结果如表1所示.

表1电动汽车动力传动系统参数

3 传动系统参数的优化方法

汽车传动系统参数的匹配对汽车动力性能的发挥和汽车经济性的好坏起到关键作用.对于电动汽车传动系统的设计,有必要结合整车性能要求,对所匹配的电动机参数,传动系参数以及电池组参数进行优化.本文采用基于成熟的遗传算法,有效解决汽车传动系统中大规模复杂的优化问题.

3.1目标函数的建立

整车能耗和续驶里程值是评价电动汽车性能好坏的最终对象.所以本文以整车能量消耗和续驶里程为目标函数.众所周知,对于一辆性能较高的电动汽车而言,其保证最大续驶里程值的同时所产生的能耗越少.所以,本文选用基于惩罚函数法的目标函数的建立,如下式所示,

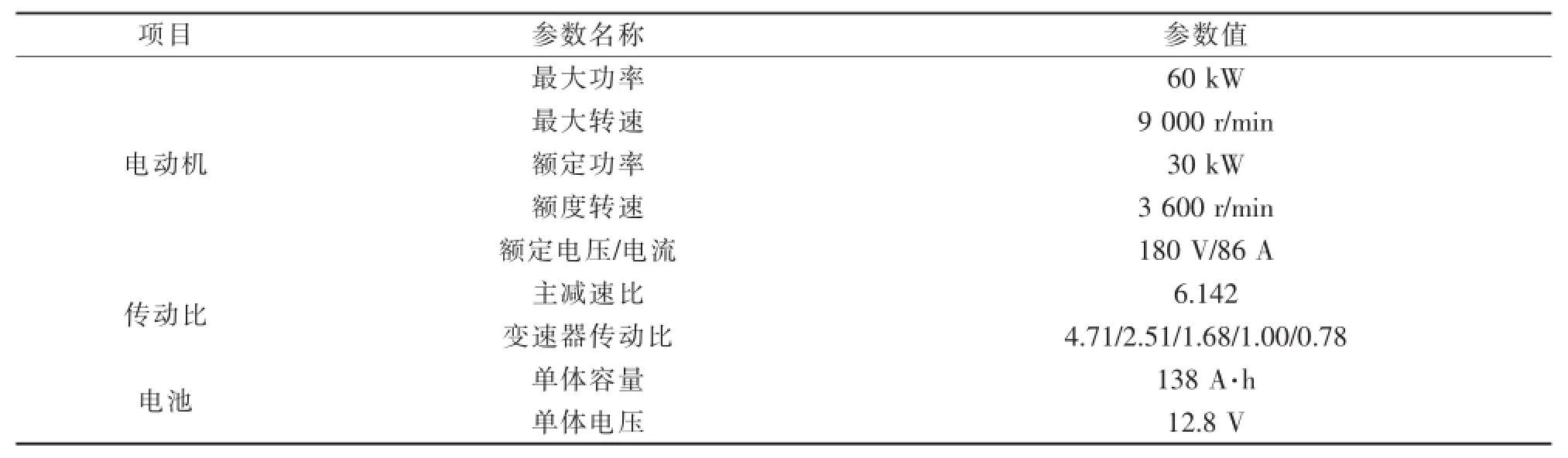

3.2系统约束条件的建立

根据本文对电动汽车性能所设计的要求,系统的约束条件有电动汽车动力性能约束条件、经济性能约束条件以及变速器速比约束条件.对于电动汽车动力性能约束条件主要有加速性能约束、爬坡性能约束和最大高车速约束,故本系统关于电动汽车动力性能约束条件的建立为公式(11)、(12)、(13)所示:

式中Ft为驱动力(N);Fw为空气阻力(N);Ff为滚动阻力(N);δ为旋转质量换算系数;M为整车质量(kg).

对于电动汽车经济性约束条件包括两个约束条件,它们分别是公式(14)所示的等速行驶时的续驶里程约束以及公式(15)所示的工况行驶时的续驶里程约束.

式中W为电池的总能量(kW);s为工况行驶的距离(km).

对于电动汽车相邻的变速器档位速比的比值对变速器的使用性能有着直接联系,当该比值过小,影响变速器的工作效率;当变速器档位速比的比值过大时,容易造成驾驶员换挡困难.对于变速器速比一般控制在1.4~1.8范围内.结合电动汽车档位所设计的车速值要求,该系统的变速器速比约束如下,其中q=.

4 基于GT-drive软件的仿真应用分析

4.1GT-drive软件的应用

GT-drive是一个较为成熟的汽车传动系统与发动机研发平台,它主要采用模块化的建模方式,根据车辆的不同配置,使用不同的模块进行系统搭建和仿真分析.该软件具有完善的求解器,确保复杂多样化的汽车模型的计算,为优化汽车的经济性和动力性提供了可靠的计算结果.GT-drive软件分析主要包括3个步骤:

(1)研究对象的实验数据处理.(2)研究对象的模型建立.

(3)仿真结果分析及模型的调整.

4.2仿真结果分析

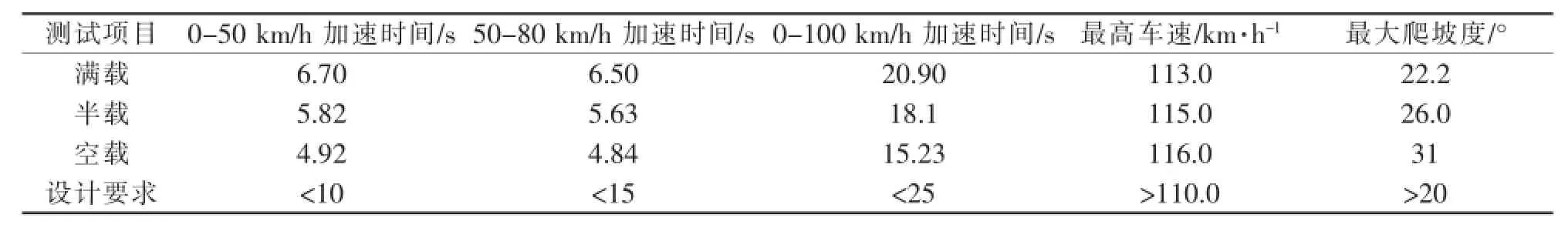

本文采用GT-drive车辆仿真软件完成整车动力性,燃油经济性进行仿真,并对电动汽车传动系统参数优化前后的整车动力性和燃油经济性进行对比分析,证明优化结果的可靠性.该系统参数的优化结果如表2所示.

表2 电动汽车动力传动系统参数优化结果

表3 动力性能设计要求及仿真结果

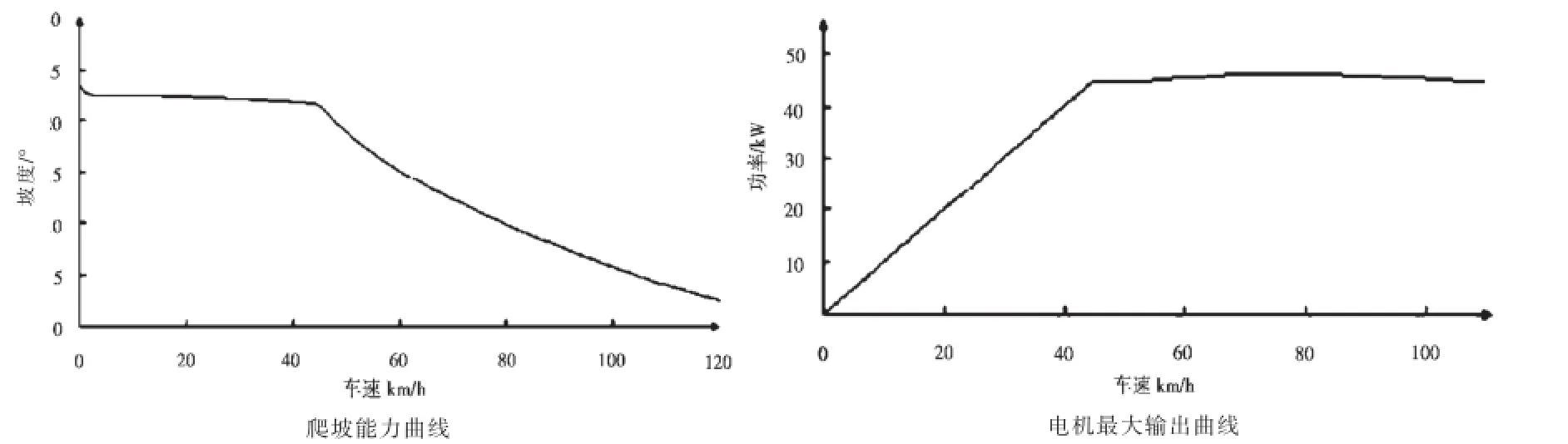

图3 电动汽车爬坡能力与电机最大输出曲线图

4.2.1 动力性能仿真分析

根据电动汽车动力性能设计要求,电动汽车应满足最高车速、加速性能以及爬坡性能三项指标.因此,本文从最高车速、加速性能以及爬坡性能三方面进行仿真,仿真结果如表3所示.设计三种不同条件下的加速特性,仿真结果为0-50km/h的加速时间为7 s内;50-80 km/h的加速时间为7 s内;0-100 km/h的加速时间为21 s内.三种加速时间均满足设计要求.从爬坡性能和最高车速两个方面数据来看,仿真结果均满足设计要求.

如图3左侧图为爬坡能力曲线图,该图横坐标为车辆行驶的速度,纵坐标为车辆行驶不同车速所对应的最大爬坡度.右侧图为电机最大功率输出曲线图,该图横坐标为车辆行驶的速度纵坐标为车辆行驶不同车速所对应的最大输出功率.从图3可以看出,对于低速行驶过程时,车辆的爬坡能力较强;随着电机的输出功率的递增,车辆速度也相应增大,相反,车辆最大爬坡度变小.可见,电动汽车爬坡能力曲线和电机最大功率输出曲线完全符合汽车动力性能要求.

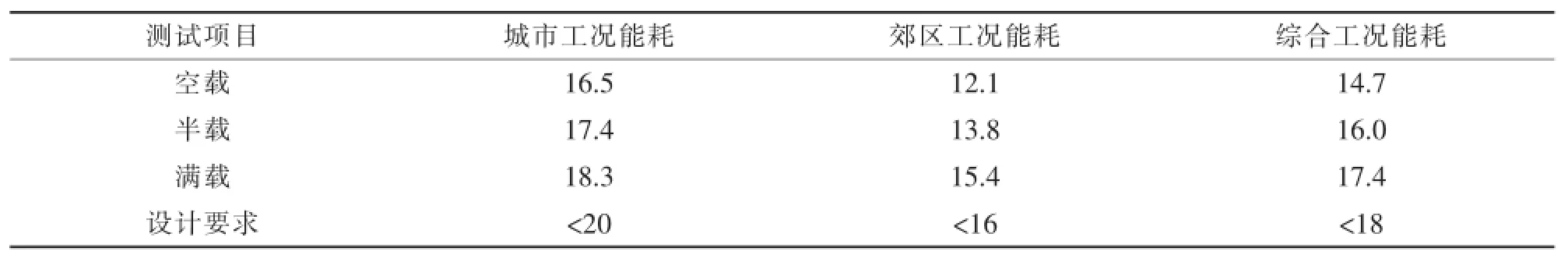

4.2.2 经济性能仿真分析

表4 电动汽车经济性能仿真结果/kWh·100 km-1

根据电动汽车实际运行情况,本文采用常用的城市、郊区以及综合循环三种工况进行仿真计算.仿真计算结果如表4所示.随着汽车负载的增加,电动汽车能耗相应递增.对于三种不同工况而言,城市工况能耗最高,郊区能耗相对较少.这主要是由于城市交通拥挤,车速相对较慢,车辆部分时间处于怠速状态,所以相对于郊区而言,能耗较高,仿真结果满足到设计要求.

5 结语

综上所述,本文在电动汽车传动系统结构与工作原理进行综合分析的基础上,结合电动汽车性能评价指标要求,对电机、传动系各部件以及电池组等各参数进行设计和优化,采用GT-driver软件对整车的动力性、经济性进行仿真,其结果符合设计要求.

[1]姬芬竹,高峰,吴志新.电动汽车传动系参数设计及动力性仿真[J].北京航空航天大学学报,2006,32(1):108-111.

[2]尹冰声,孙跃东.罚函数法在汽车传动系统最优匹配中的应用[J].机械设计与造,2004(6):4-5.

[3]李国良,初亮.采用交流感应电机的电动汽车动力传动系统的合理匹配[J].吉林工业大学自然科学学报,2001,31(4):6-11.

[4]张京明,崔胜民,邬春会.汽车动力传动系参数的模糊优化[J].哈尔滨工业大学报,2004,36(10):1322-1324.

[5]汪超.汽车传动系参数优化的改进遗传算法[J].河北理工学院学报,2005,27(1):36-42.

On the optimal design of electric vehicle drive system based on GT-driver

QIAO Bin

(Department of Information Engineering,Wuhu Institute of Technology,Wuhu 241006,Anhui,China)

Based on one of the Cherry models of electric vehicles,the study designed and matched the main parameters of the automotive driveline.However,the system parameters is optimized by the genetic algorithm as well as analyses the optimized vehicle power and the economical efficiency which is based on the GT-driver software,and the simulation results could meet the design requirements.

electric vehicles;simulation analysis;transmission;optimization design

U463.2

A

1007-5348(2014)04-0029-06

(责任编辑:李婉)

2014-02-27

芜湖职业技术学院自然科学研究项目(Wzyzr201403);芜湖市科技计划重点项目(2013-24).

乔斌(1968-),男,安徽芜湖人,芜湖职业技术学院信息工程系讲师,硕士,主要从事电气自动化方面的教学与研究.